Персонализиранометални части за леене под наляганеса от съществено значение за постигане на успех в бизнеса. Индустрии като автомобилната разчитат на леки, издръжливиметална отливкакомпоненти за подобряване на производителността и ефективността. Глобалниятлеярна за метални части за леене под наляганепазарът, чиито обем се очаква да достигне 112,27 милиарда щатски долара до 2033 г., подчертава нарастващото търсене на персонализирани решения. Прецизността и рентабилността на всякометална част за леене под наляганеги правят незаменими. Освен това,центробежно леене на метал под наляганетехниките допълнително оптимизират производството, осигурявайки висококачествени резултати.

Ключови изводи

- Части за леене под налягане от метал по поръчкапомагат на бизнеса да успее. Те предлагат точност и спестяват пари. Специалните дизайни отговарят на точните нужди, като подобряват работата и намаляват грешките.

- Индустрии като автомобилната и самолетната индустрия печелят много от леенето на метал под налягане. Тези части правят нещата да работят по-добре, по-безопасно и използват по-малко гориво. Те са ключови за висококачествена употреба.

- Избор на правилната компанияе много важно. Проверете техните умения, инструменти и подкрепа, за да изградите силни партньорства, които ще помогнат на вашия бизнес да расте.

Разбиране на металните части за леене под налягане

Какво представляват металните части за леене под налягане?

Метални части за леене под наляганеса компоненти, създадени чрез производствен процес, който включва впръскване на разтопен метал в кухина на матрицата под високо налягане. Този метод осигурява прецизност и постоянство при производството на сложни форми. Процесът често използва сплави като алуминий, цинк и магнезий, всяка от които предлага уникални характеристики.

| Тип сплав | Стандарти/Характеристики |

|---|---|

| Цинк | Добро повърхностно покритие, размерна консистенция |

| Алуминий | AA 380, AA 384, AA 386, AA 390 |

| Магнезий | AZ91D |

| Мед | Често използван при леене под налягане |

Стратегическите конструктивни характеристики, като например равномерната дебелина на стените, подобряват производителността и издръжливостта на тези части. Равномерното охлаждане намалява дефекти като деформация, осигурявайки размерна стабилност. Строгите методи за контрол допълнително гарантират висококачествено производство.

Приложения в ключови индустрии

Металните части, получени чрез леене под налягане, играят жизненоважна роля в индустрии като автомобилната, аерокосмическата и електрониката. Автомобилният сектор, например, е представлявал 41,7% от световните приходи през 2023 г. Оборудването за леене под високо налягане произвежда леки компоненти като блокове на двигатели и корпуси на трансмисии, подобрявайки горивната ефективност и безопасността.

В аерокосмическата промишленост тази технология създава високоякостни части, като например лопатки на турбини и компоненти на скоростни кутии. Тези части издържат на екстремни условия, осигурявайки надеждност. Освен това, производителите на електроника използват леене под налягане, за да произвеждат сложни корпуси и конектори, отговаряйки на търсенето на компактни и издръжливи конструкции.

| Област на приложение | Описание | Числови данни |

|---|---|---|

| Автомобилна индустрия | Леки блокове на двигателя, кутии на трансмисията | 41,7% дял от приходите през 2023 г. |

| Аерокосмическа индустрия | Турбинни лопатки, компоненти на скоростната кутия | Висока якост, работа в екстремни условия |

| Електроника | Корпуси, конектори | Компактни, издръжливи дизайни |

Значение в бизнес операциите

Металните части, леени под налягане, допринасят значително забизнес успехПрогнозите са, че световният пазар на метални леярски продукти, оценен на 177,28 милиарда щатски долара през 2024 г., ще достигне 325,69 милиарда щатски долара до 2033 г., нараствайки със CAGR от 6,94%. Този растеж отразява нарастващото търсене на леки и издръжливи компоненти.

Ключовите показатели за ефективност подчертават тяхната важност. Поддържането на процент на дефекти под 2% гарантира контрол на качеството, докато ефективното използване на оборудването над 85% минимизира времето на престой. Оборотът на запасите от 6-8 пъти годишно намалява разходите за съхранение, а проследяването на ключовите показатели за ефективност на доставките може да увеличи повторните поръчки с 20%. Тези показатели демонстрират как металните части за леене под налягане оптимизират операциите и повишават удовлетвореността на клиентите.

| Метричен | Описание |

|---|---|

| Процент на дефекти при отливане | Под 2% гарантира контрол на качеството и удовлетвореност на клиентите. |

| Използване на оборудването | Над 85% минимизира времето на престой и оптимизира използването на ресурси. |

| Оборот на запасите | 6-8 пъти годишно намалява разходите за съхранение и предотвратява забавяния. |

| Удовлетвореност на клиентите | Ключовите показатели за ефективност на доставката могат да увеличат повторните поръчки с 20%. |

| Финансови ключови показатели за ефективност (KPI) | Маржове на печалба над 25% чрез наблюдение на разходите и приходите. |

Предимства на персонализирането на метални части за леене под налягане

Прецизност и качество

Персонализиране на метални части за леене под наляганегарантира несравнима прецизност и превъзходно качество. Персонализираните дизайни позволяват на производителите да отговарят на точните спецификации, намалявайки грешките и подобрявайки функционалността. Проучванията подчертават предимствата на персонализирането:

- Проучване от 2022 г. вСписание за производствени процесиотчете 35% подобрение в прилягането и функционалността на компонентите за компании, внедрили леене под налягане по поръчка.

- TheМеждународно списание за напреднали производствени технологии(2023) разкри 25% намаление на разходите за суровини поради оптимизирани дизайни.

Тези открития показват как персонализирането подобрява както производителността, така и икономическата ефективност. Освен това, усъвършенстваните техники за проверка гарантират, че всяка част отговаря на строги стандарти за качество, като минимизират дефектите и увеличават максимално надеждността.

Ефективност и производителност

Персонализирането на метални части чрез леене под налягане значително повишава оперативната ефективност и производителност. Ефективните конструкции на матриците и рационализираните процеси намаляват отпадъците и подобряват скоростта на производство. Ключови фактори, допринасящи за ефективността, включват:

- Дизайн на мухъл: Оптимизираните форми повишават прецизносттаи намаляване на разхода на материали.

- Премахване на преливания и течовеОпростените дизайни минимизират отпадъците.

- Обучение на работната силаКвалифицираните работници намаляват разходите за обработка и подобряват качеството на продукцията.

Съвременните технологии, като 3D-принтираните форми, допълнително повишават ефективността. Тези форми позволяват по-бързо създаване на прототипи, съкращавайки времето за цикъл на проектиране с 50%. Модулните конструкции на формите също така осигуряват гъвкавост, позволявайки на производителите да се адаптират към различните производствени нужди. Намалените срокове за изпълнение са съобразени с изискванията за производство „точно навреме“, осигурявайки навременна доставка и удовлетвореност на клиентите.

Ефективност на разходите

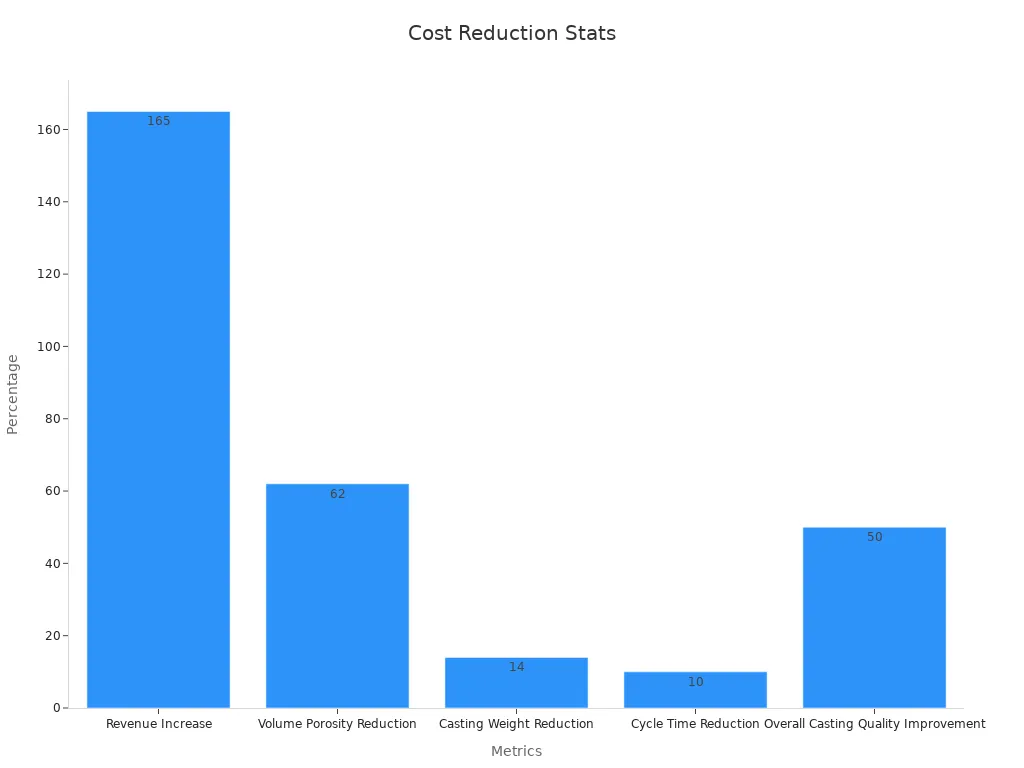

Персонализирането на метални части чрез леене под налягане предлага значителни икономии на разходи. Чрез оптимизиране на дизайна и процесите, производителите могат да намалят потреблението на материали, консумацията на енергия и времето за производство. Следната таблица показва ключовите ползи по отношение на разходите:

| Метричен | Резултат |

|---|---|

| Увеличение на приходите | 165% увеличение |

| Намаляване на използването на леярски машини | Намалена сила на затваряне до 1200 тона |

| Намаляване на обемната порьозност | 62% намаление |

| Намаляване на теглото при леене | 14% намаление |

| Намаляване на времето за цикъл | 10% намаление |

| Подобряване на цялостното качество на отливките | 50% подобрение |

Тези подобрения се изразяват в по-високи маржове на печалба и конкурентни цени, което прави персонализираните решения интелигентна инвестиция за бизнеса.

Персонализирани решения за уникални нужди

Всеки бизнес има уникални изисквания, а персонализираните метални части за леене под налягане предоставят решения, съобразени със специфичните нужди. От избора на материали до оптимизацията на дизайна, персонализирането гарантира, че частите съответстват перфектно на оперативните цели. Документирани истории за успех илюстрират въздействието на персонализираните решения:

| Име на клиента | Описание на персонализираното решение |

|---|---|

| Уникален бутик | Използвах персонализираните решения на Aircall, за да се откроя на пренаситен пазар. |

| „Решенията“ | Приехме персонализирани решения от Aircall, за да отговорим перфектно на техните комуникационни нужди. |

Поетапният процес на персонализиране гарантира, че всеки проект отговаря на точните изисквания:

- Първоначална консултация и преглед на дизайнаОбсъдете целите на проекта и оптимизирайте дизайна.

- Избор на материалИзберете материали въз основа на нуждите от производителност.

- Дизайн и инженерингИзползвайте CAD инструменти за създаване на персонализирани дизайни.

- Създаване на прототипи и тестване на пробиПроверка на точността и тестване на прототипи.

- Настройка на производството и първоначално производствоПотвърдете настройката и качеството по време на първоначалните изпълнения.

- Крайно производство и контрол на качествотоПровеждане на пълномащабно производство с непрекъснати проверки на качеството.

Този подход гарантира, че предприятията получават части, които подобряват производителността, намаляват разходите и отговарят на индустриалните стандарти.

Процесът на персонализиране на метални части за леене под налягане

Дизайн и консултация

Процесът на персонализиране започва с фаза на задълбочено проектиране и консултации. Инженерите и дизайнерите си сътрудничат, за да създадат план, който отговаря на специфичните изисквания на клиента. Този етап включва анализ на предвиденото приложение, избор на подходящи материали и определяне на най-ефективните методи на производство.

Ключовите стъпки в тази фаза включват:

- Анализ на изискваниятаРазбиране на оперативните нужди и целите за изпълнение.

- Избор на материалИзбор на сплави като алуминий или цинк въз основа на изискванията за издръжливост и тегло.

- Оптимизация на дизайнаИзползване на CAD софтуер за усъвършенстване на проектите за прецизност и технологичност.

Ефективната комуникация между клиента и дизайнерския екип гарантира, че всеки детайл е обмислен. Този съвместен подход минимизира грешките и поставя основите за успешен производствен процес.

Създаване на прототипи и тестване

Създаването на прототипи и тестването са от решаващо значение за валидирането на дизайна и осигуряването на функционалност. По време на тази фаза производителите създават прототипи, за да оценят производителността и да идентифицират потенциални проблеми. Обратната връзка от заинтересованите страни помага за усъвършенстване на дизайна, преди да започне пълномащабно производство.

Ключовите дейности в тази фаза включват:

- Създаване на макет на дизайн или прототип на функция.

- Събиране на обратна връзка от целевата аудитория.

- Идентифициране на потенциални проблеми или валидиране на решения, свързани с продукти.

Всеки отказ по време на създаването на прототип предоставя ценна информация за процесите на проектиране и производство. Например, подробният анализ на отказите помага да се идентифицират коренните причини и очакваните нива на откази. Следната таблица илюстрира важността на тестването:

| Брой прототипи | Брой повреди | Процент на неуспех (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Тези данни подчертават необходимостта от строги тестове, за да се гарантира, че крайният продукт отговаря на стандартите за качество.

Производство и контрол на качеството

След като дизайнът е финализиран, започва производствената фаза. Производителите използват съвременно оборудване и техники за производство на висококачествени метални части, получени чрез леене под налягане. На всеки етап се прилагат мерки за контрол на качеството, за да се поддържа постоянство и надеждност.

Ключовите показатели за производство включват:

- Процент на дефекти: Мониторинг на броя на дефектните единици спрямо общо произведените.

- Процент на несъответстващите продукти: Осигуряване на съответствие на продуктите със спецификациите.

- Време за разрешаване на проблеми с качеството: Бързо разрешаване на проблемите, за да се избегнат забавяния.

Таблицата по-долу очертава основните производствени показатели:

| Метричен | Описание |

|---|---|

| Процент на дефекти | Брой дефектни единици на общо произведени бройки. |

| Процент на несъответстващите продукти | Съотношение на продуктите, които не отговарят на спецификациите. |

| Време е за разрешаване на проблеми с качеството | Продължителност, необходима за справяне с проблеми с качеството. |

Сертификати като ISO 9001 и Six Sigma допълнително потвърждават надеждността на производствения процес. Тези стандарти гарантират, че производителите постоянно доставят части, които отговарят или надвишават очакванията на индустрията.

Доставка и поддръжка

Последният етап включва доставката на готовите части на клиента и предоставянето на текуща поддръжка. Ефективните системи за доставка гарантират, че поръчките пристигат навреме и в перфектно състояние. Екипите за обслужване на клиенти разглеждат всички въпроси и предоставят помощ, когато е необходимо.

Ключовите показатели за ефективност на доставката включват:

- Доставка навреме: Процент на поръчките, изпълнени в рамките на очакваната дата на доставка.

- Точност на поръчката: Процент на поръчките, доставени без грешки.

- Оценка на удовлетвореността на клиентите: Измерва удовлетвореността на клиентите по отношение на преживяванията при доставка.

Таблицата по-долу подчертава тези показатели:

| Метричен | Описание |

|---|---|

| Доставка навреме | Процент на поръчките, изпълнени в рамките на очакваната дата на доставка. |

| Точност на поръчката | Процент на поръчките, доставени без грешки, в сравнение с общия брой поръчки. |

| Оценка на удовлетвореността на клиентите | Измерва удовлетвореността на клиентите по отношение на преживяванията при доставка, което е от решаващо значение за оценката на услугата. |

Ясната комуникация с клиентите гарантира, че те са информирани за доставките си. Механизмите за обратна връзка помагат за справяне с негативните преживявания и подобряване на качеството на обслужване. Този цялостен подход гарантира безпроблемно преживяване от производството до доставката.

Как да изберем правилния доставчик за метални части за леене под налягане

Оценка на опита и експертизата

Изборът на доставчик с доказан опит гарантира надеждност и качество. Доставчиците с дълга история в индустрията често демонстрират задълбочено разбиране на производствените процеси. Например, Form Technologies, с над 80 години опит и над 270 успешни проекта, е пример за експертиза. Тяхното годишно производство от 5 милиарда единици и клиентска база над 2000 подчертават способността им да се справят с разнообразни изисквания.

- Ключовите фактори за оценка включват:

- Предлагани услуги, съобразени с конкретни индустрии.

- Инженерни възможности за проектиране на сложни проекти.

- Следпродукционни услуги като довършителни работи и монтаж.

Казусите също предоставят ценна информация. Доставчик на производители на автомобили намали процента на брак от 20-40% чрез внедряване на прогнозно управление на качеството. Това подобрение подчертава значението на техническата експертиза за оптимизиране на производствените резултати.

Оценка на технологиите и възможностите

Въвеждането на съвременни технологии е от решаващо значение за ефективното и прецизно производство. Доставчиците, използващи IoT технологии, подобряват мониторинга и контрола на процесите. Неотдавнашен доклад показва, че 62% от производителите са интегрирали IoT в своите операции, като трима от всеки пет осъзнават неговия потенциал.

Възможности като симулация на потока във формата,CNC обработка, а цялостното управление на качеството допълнително отличават водещите доставчици. Тези технологии осигуряват постоянно качество и по-бързи производствени цикли. Доставчиците, предлагащи модулни конструкции на матрици и бързо прототипиране, също демонстрират адаптивност към променящите се бизнес нужди.

| Статистика | Описание |

|---|---|

| 62% | Процент на производителите, внедряващи IoT технологии. |

| 3 в 5 | Съотношение, показващо нарастващото признание на Интернет на нещата (IoT) в производството. |

Значение на обслужването на клиентите

Обслужването на клиентите играе ключова роля в поддържането на дългосрочни партньорства. Доставчиците с квалифицирани екипи за поддръжка осигуряват безпроблемна комуникация и бързо разрешаване на проблеми. Проучване разкри, че 88% от фирмите свързват отличното обслужване на клиентите с върхова производителност, докато 85% от клиентите сменят марките си след еднократно негативно преживяване.

| Статистика | Прозрение |

|---|---|

| 88% от фирмите | Съгласен съм, че отличното обслужване на клиентите е свързано с върхова производителност. |

| 85% от клиентите | Ще сменя марката след един негативен опит. |

| 35% от клиентите | Склонни са да платят повече за изключително обслужване на клиентите. |

Доставчиците, предлагащи прозрачна комуникация и поддръжка след доставка, насърчават доверието и лоялността. Тези качества пряко влияят върху задържането и удовлетвореността на клиентите.

Проверка на отзиви и препоръки

Отзивите и препоръките дават представа за репутацията на доставчика. Положителната обратна връзка от минали клиенти отразява постоянно качество и надеждност. Платформи като Google Reviews и отраслови форуми често предлагат подробни оценки на доставчиците. Търсете коментари относно сроковете за доставка, качеството на продукта и бързината на реакция.

Освен това, структурирани инструменти като матрици за оценка на доставчиците помагат за обективно сравняване на доставчиците. Заявките за информация (RFI) и квалификациите (RFQ) допълнително усъвършенстват процеса на подбор, като се фокусират върху експертизата и качеството.

| Метод за оценка | Описание |

|---|---|

| Матрица за оценка на доставчиците | Структуриран инструмент за сравняване на доставчици въз основа на множество критерии. |

| Заявки за информация (RFI) | Събира обща информация от доставчиците за по-лесно сравнение. |

| Заявки за квалификации (RFQ) | Фокусира се върху експертния опит и качеството на доставчиците, за да се гарантира, че ще бъдат взети предвид най-квалифицираните. |

Тези методи рационализират вземането на решения, като гарантират, че бизнесите избират доставчици, съобразени с техните цели.

Персонализираните метални леени части играят ключова роля за постигане на успех в бизнеса. Тяхната прецизност, икономическа ефективност и гъвкавост на материалите ги правят незаменими във всички индустрии.

| Процес | Предимства | Приложения |

|---|---|---|

| Леене под налягане | Икономическа ефективност, прецизност, гъвкавост на материалите | Изисквания за висока прецизност и ефективност |

| Метално шприцване | Сложни геометрии, висока якост и издръжливост | Специфични приложения със строги изисквания |

Персонализираните решения отговарят на уникалните оперативни нужди, подобрявайки удовлетвореността на клиентите и възвръщаемостта на инвестициите. Бизнесът получава конкурентно предимство, като възприема тези иновативни подходи. Разгледайте персонализирането, за да отключите нови възможности и да постигнете оперативно съвършенство.

ЧЗВ

Какви са предимствата от използването на метални части, леени под налягане?

Металните части, получени чрез леене под налягане, предлагат прецизност, издръжливост и рентабилност. Те са подходящи за индустрии, изискващи леки, високоякостни компоненти за сложни приложения.

Как персонализирането подобрява металните части за леене под налягане?

Персонализирането подобрява производителността чрез приспособяване на дизайна към специфичните нужди. То намалява разхищението на материали, подобрява качеството и осигурява съвместимост с уникалните оперативни изисквания.

Кои индустрии се възползват най-много от метални леярски части?

Индустрии като автомобилната, аерокосмическата и електронната промишленост разчитат в голяма степен на метални леени части за леки, издръжливи и високопроизводителни компоненти.

От: Хайхонг

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Телефон:

Продажби: 0086-134 8641 8015

Поддръжка: 0086-574 8669 1714

Време на публикуване: 23 април 2025 г.