Personalizadopeças de fundição de metalsão essenciais para impulsionar o sucesso empresarial. Indústrias como a automotiva dependem de materiais leves e duráveismetal fundidocomponentes para melhorar o desempenho e a eficiência. O globalfundição de peças de metal sob pressãoO mercado, projetado para atingir US$ 112,27 bilhões até 2033, reforça a crescente demanda por soluções personalizadas. A precisão e a relação custo-benefício de cadapeça de fundição de metaltorná-los indispensáveis. Além disso,fundição centrífuga de metaltécnicas otimizam ainda mais a produção, garantindo resultados de alta qualidade.

Principais conclusões

- Peças de fundição de metal personalizadasajudam empresas a ter sucesso. Eles oferecem precisão e economizam dinheiro. Projetos especiais atendem às necessidades exatas, agilizando o trabalho e eliminando erros.

- Indústrias como a automobilística e a aeronáutica se beneficiam muito com a fundição de metal. Essas peças tornam as coisas mais funcionais, seguras e consomem menos combustível. Elas são essenciais para aplicações de alta qualidade.

- Escolhendo a empresa certaé muito importante. Confira as habilidades, ferramentas e suporte deles para construir parcerias sólidas que ajudem seu negócio a crescer.

Compreendendo peças fundidas em metal

O que são peças fundidas em metal?

Peças fundidas em metalsão componentes criados por meio de um processo de fabricação que envolve a injeção forçada de metal fundido na cavidade de um molde sob alta pressão. Esse método garante precisão e consistência na produção de formas complexas. O processo frequentemente utiliza ligas como alumínio, zinco e magnésio, cada uma com características únicas.

| Tipo de liga | Padrões/Características |

|---|---|

| Zinco | Bom acabamento superficial, consistência dimensional |

| Alumínio | AA 380, AA 384, AA 386, AA 390 |

| Magnésio | AZ91D |

| Cobre | Comumente usado em fundição sob pressão |

Características estratégicas de design, como espessura de parede uniforme, aprimoram o desempenho e a durabilidade dessas peças. O resfriamento uniforme reduz defeitos como empenamento, garantindo estabilidade dimensional. Métodos rigorosos de inspeção garantem ainda mais a alta qualidade da produção.

Aplicações em indústrias-chave

Peças fundidas sob pressão desempenham um papel vital em setores como automotivo, aeroespacial e eletrônico. O setor automotivo, por exemplo, foi responsável por 41,7% da receita global em 2023. Equipamentos de fundição sob pressão produzem componentes leves, como blocos de motor e caixas de transmissão, melhorando a eficiência de combustível e a segurança.

Na indústria aeroespacial, essa tecnologia cria peças de alta resistência, como pás de turbinas e componentes de caixas de engrenagens. Essas peças resistem a condições extremas, garantindo confiabilidade. Além disso, fabricantes de eletrônicos utilizam fundição sob pressão para produzir invólucros e conectores complexos, atendendo à demanda por designs compactos e duráveis.

| Área de aplicação | Descrição | Dados Numéricos |

|---|---|---|

| Automotivo | Blocos de motor leves, caixas de transmissão | 41,7% de participação na receita em 2023 |

| Aeroespacial | Lâminas de turbina, componentes de caixa de engrenagens | Desempenho de alta resistência em condições extremas |

| Eletrônica | Caixas, conectores | Designs compactos e duráveis |

Importância nas Operações Comerciais

As peças fundidas em metal contribuem significativamente parasucesso empresarialO mercado global de fundição de metais, avaliado em US$ 177,28 bilhões em 2024, deverá atingir US$ 325,69 bilhões até 2033, com um CAGR de 6,94%. Esse crescimento reflete a crescente demanda por componentes leves e duráveis.

As principais métricas de desempenho destacam sua importância. Manter uma taxa de defeitos abaixo de 2% garante o controle de qualidade, enquanto a utilização eficiente do equipamento acima de 85% minimiza o tempo de inatividade. Taxas de giro de estoque de 6 a 8 vezes por ano reduzem os custos de manutenção, e os KPIs de acompanhamento de entrega podem aumentar a repetição de pedidos em 20%. Essas métricas demonstram como as peças fundidas em metal otimizam as operações e aumentam a satisfação do cliente.

| Métrica | Descrição |

|---|---|

| Taxas de defeitos de fundição | Abaixo de 2% garante controle de qualidade e satisfação do cliente. |

| Utilização de equipamentos | Acima de 85% minimiza o tempo de inatividade e otimiza o uso de recursos. |

| Giro de estoque | 6 a 8 vezes por ano reduz os custos de manutenção e evita atrasos. |

| Satisfação do cliente | Os KPIs de entrega podem aumentar os pedidos repetidos em 20%. |

| KPIs financeiros | Margens de lucro superiores a 25% por meio do monitoramento de custos e receitas. |

Benefícios da personalização de peças fundidas em metal

Precisão e Qualidade

Personalização de peças fundidas em metalgarante precisão incomparável e qualidade superior. Projetos personalizados permitem que os fabricantes atendam às especificações exatas, reduzindo erros e aprimorando a funcionalidade. Estudos destacam as vantagens da personalização:

- Um estudo de 2022 noRevista de Processos de Fabricaçãorelataram uma melhoria de 35% no ajuste e na função dos componentes para empresas que adotaram a fundição sob pressão personalizada.

- ORevista Internacional de Tecnologia de Manufatura Avançada(2023) revelaram uma redução de 25% nos custos de matéria-prima devido a projetos otimizados.

Essas descobertas demonstram como a personalização melhora o desempenho e a eficiência de custos. Além disso, técnicas avançadas de inspeção garantem que cada peça atenda a rigorosos padrões de qualidade, minimizando defeitos e maximizando a confiabilidade.

Eficiência e Desempenho

A personalização de peças fundidas em metal aumenta significativamente a eficiência operacional e o desempenho. Projetos de moldes eficazes e processos otimizados reduzem o desperdício e aumentam a velocidade da produção. Os principais fatores que contribuem para a eficiência incluem:

- Projeto de moldes: Moldes otimizados aumentam a precisãoe reduzir o uso de materiais.

- Eliminando transbordamentos e canais: Projetos simplificados minimizam o desperdício.

- Treinamento da força de trabalho: Trabalhadores qualificados reduzem os custos de processamento e melhoram a qualidade da produção.

Tecnologias modernas, como moldes impressos em 3D, aumentam ainda mais a eficiência. Esses moldes permitem a criação mais rápida de protótipos, reduzindo o tempo do ciclo de projeto em 50%. Os projetos modulares de moldes também oferecem flexibilidade, permitindo que os fabricantes se adaptem às diferentes necessidades de produção. Prazos de entrega reduzidos se alinham às demandas de fabricação just-in-time, garantindo entrega pontual e satisfação do cliente.

Custo-efetividade

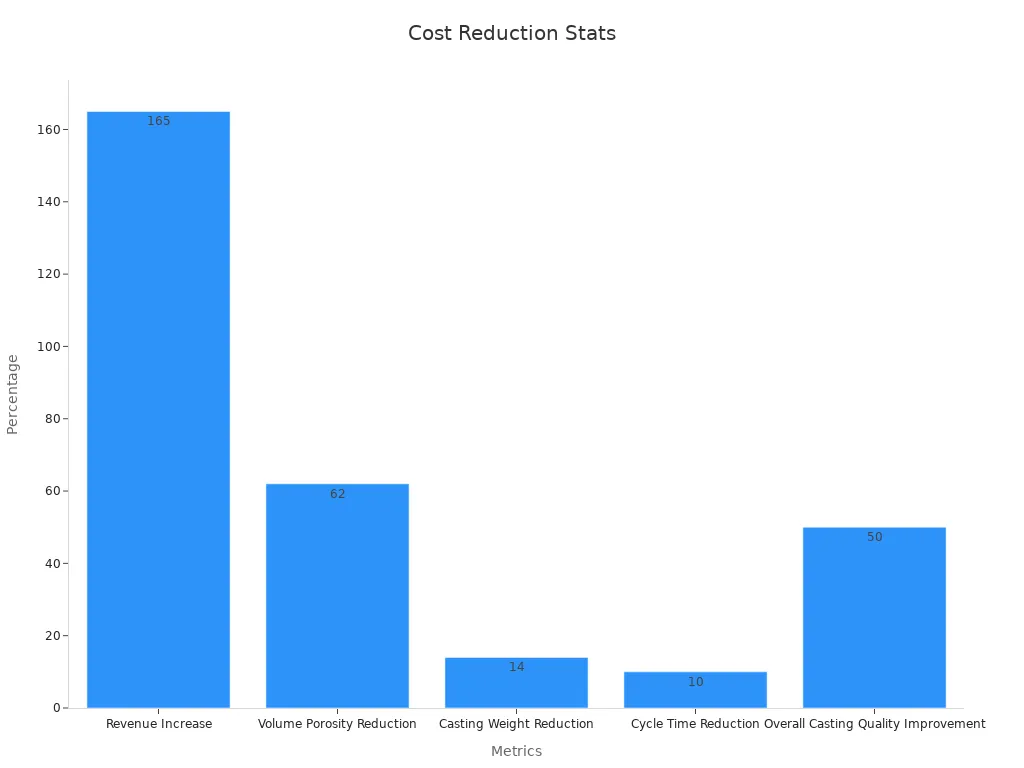

A personalização de peças fundidas em metal oferece economias substanciais. Ao otimizar projetos e processos, os fabricantes podem reduzir o uso de materiais, o consumo de energia e o tempo de produção. A tabela a seguir destaca os principais benefícios em termos de custo:

| Métrica | Resultado |

|---|---|

| Aumento de receita | Aumento de 165% |

| Redução do uso de máquinas de fundição | Força de fechamento reduzida para 1200 toneladas |

| Redução da Porosidade Volumétrica | Redução de 62% |

| Redução do peso da fundição | Redução de 14% |

| Redução do Tempo de Ciclo | 10% de redução |

| Melhoria geral da qualidade da fundição | 50% de melhoria |

Essas melhorias se traduzem em maiores margens de lucro e preços competitivos, tornando soluções personalizadas um investimento inteligente para empresas.

Soluções personalizadas para necessidades únicas

Cada negócio tem requisitos únicos, e peças de fundição sob pressão de metal personalizadas oferecem soluções sob medida para necessidades específicas. Da seleção do material à otimização do design, a personalização garante que as peças se alinhem perfeitamente aos objetivos operacionais. Histórias de sucesso documentadas ilustram o impacto de soluções personalizadas:

| Nome do cliente | Descrição da Solução Personalizada |

|---|---|

| Boutique Única | Utilizou as soluções personalizadas da Aircall para se destacar em um mercado concorrido. |

| Os Solucionistas | Adotou soluções personalizadas da Aircall para atender perfeitamente às suas necessidades de comunicação. |

Um processo de personalização passo a passo garante que cada projeto atenda aos requisitos exatos:

- Consulta Inicial e Revisão de Design: Discuta os objetivos do projeto e otimize os designs.

- Seleção de materiais: Escolha materiais com base nas necessidades de desempenho.

- Design e Engenharia: Use ferramentas CAD para criar designs personalizados.

- Prototipagem e Teste de Amostra: Verifique a precisão e teste protótipos.

- Configuração de produção e produção inicial: Confirme a configuração e a qualidade durante as execuções iniciais.

- Produção Final e Controle de Qualidade: Realizar produção em larga escala com verificações de qualidade contínuas.

Essa abordagem garante que as empresas recebam peças que melhoram o desempenho, reduzem custos e atendem aos padrões do setor.

O processo de personalização de peças fundidas em metal

Design e Consultoria

O processo de personalização começa com uma fase completa de projeto e consultoria. Engenheiros e designers colaboram para criar um projeto alinhado aos requisitos específicos do cliente. Esta etapa envolve a análise da aplicação pretendida, a seleção de materiais adequados e a determinação dos métodos de fabricação mais eficientes.

As principais etapas desta fase incluem:

- Análise de Requisitos: Entender as necessidades operacionais e as metas de desempenho.

- Seleção de materiais: Escolha de ligas como alumínio ou zinco com base nos requisitos de durabilidade e peso.

- Otimização de Design:Usando software CAD para refinar projetos para precisão e capacidade de fabricação.

A comunicação eficaz entre o cliente e a equipe de design garante que cada detalhe seja abordado. Essa abordagem colaborativa minimiza erros e estabelece a base para um processo de produção bem-sucedido.

Prototipagem e Testes

A prototipagem e os testes são essenciais para validar o design e garantir a funcionalidade. Durante essa fase, os fabricantes criam protótipos para avaliar o desempenho e identificar possíveis problemas. O feedback das partes interessadas ajuda a refinar o design antes do início da produção em larga escala.

As principais atividades nesta fase incluem:

- Criação de um modelo de design ou protótipo de recurso.

- Coletando feedback do público-alvo.

- Identificar problemas potenciais ou validar decisões sobre produtos.

Cada falha durante a prototipagem fornece insights valiosos sobre os processos de design e fabricação. Por exemplo, uma análise detalhada de falhas ajuda a identificar as causas-raiz e as taxas de falha esperadas. A tabela a seguir ilustra a importância dos testes:

| Número de protótipos | Número de falhas | Taxa de falha (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Esses dados destacam a necessidade de testes rigorosos para garantir que o produto final atenda aos padrões de qualidade.

Produção e Controle de Qualidade

Após a finalização do projeto, inicia-se a fase de produção. Os fabricantes utilizam equipamentos e técnicas avançadas para produzir peças fundidas em metal de alta qualidade. Medidas de controle de qualidade são implementadas em todas as etapas para manter a consistência e a confiabilidade.

As principais métricas de produção incluem:

- Taxas de defeitos: monitoramento do número de unidades defeituosas por total produzido.

- Porcentagem de produtos não conformes: garantir que os produtos atendam às especificações.

- Hora de resolver problemas de qualidade: abordar problemas prontamente para evitar atrasos.

A tabela abaixo descreve as métricas essenciais de produção:

| Métrica | Descrição |

|---|---|

| Taxas de defeitos | Número de unidades defeituosas por total produzido. |

| Porcentagem de produtos não conformes | Proporção de produtos que não atendem às especificações. |

| Hora de resolver problemas de qualidade | Tempo gasto para resolver problemas de qualidade. |

Certificações como ISO 9001 e Six Sigma comprovam ainda mais a robustez do processo de produção. Essas normas garantem que os fabricantes entreguem consistentemente peças que atendem ou superam as expectativas do setor.

Entrega e Suporte

A etapa final envolve a entrega das peças finalizadas ao cliente e o fornecimento de suporte contínuo. Sistemas de entrega eficientes garantem que os pedidos cheguem no prazo e em perfeitas condições. As equipes de suporte ao cliente abordam quaisquer preocupações e prestam assistência conforme necessário.

As principais métricas de desempenho de entrega incluem:

- Entrega no prazo: porcentagem de pedidos atendidos dentro da data de entrega prevista.

- Precisão do pedido: porcentagem de pedidos entregues sem erros.

- Pontuação de satisfação do cliente: mede a satisfação do cliente em relação às experiências de entrega.

A tabela abaixo destaca essas métricas:

| Métrica | Descrição |

|---|---|

| Entrega no prazo | Porcentagem de pedidos atendidos dentro da data de entrega prevista. |

| Precisão do pedido | Porcentagem de pedidos entregues sem erros em comparação ao total de pedidos. |

| Índice de satisfação do cliente | Mede a satisfação do cliente em relação às experiências de entrega, essencial para avaliar o serviço. |

Uma comunicação clara com os clientes garante que eles permaneçam informados sobre suas entregas. Mecanismos de feedback ajudam a lidar com experiências negativas e a melhorar a qualidade do serviço. Essa abordagem abrangente garante uma experiência fluida, da produção à entrega.

Como escolher o fornecedor certo para peças fundidas em metal

Avaliando Experiência e Especialização

Selecionar um fornecedor com experiência comprovada garante confiabilidade e qualidade. Fornecedores com longa trajetória no setor frequentemente demonstram profundo conhecimento dos processos de fabricação. Por exemplo, a Form Technologies, com mais de 80 anos de experiência e mais de 270 projetos bem-sucedidos, é um exemplo de expertise. Sua produção anual de 5 bilhões de unidades e uma base de clientes superior a 2.000 comprovam sua capacidade de atender a diversos requisitos.

- Os principais fatores a serem avaliados incluem:

- Ofertas de serviços adaptadas a setores específicos.

- Capacidades de engenharia de design para projetos complexos.

- Serviços de pós-produção, como acabamento e montagem.

Estudos de caso também fornecem insights valiosos. Um fornecedor de montadoras reduziu as taxas de sucata de 20% para 40% ao implementar a gestão preditiva da qualidade. Essa melhoria ressalta a importância da expertise técnica na otimização dos resultados da produção.

Avaliando Tecnologia e Capacidades

A adoção de tecnologias avançadas é fundamental para uma fabricação eficiente e precisa. Fornecedores que utilizam tecnologias de IoT aprimoram o monitoramento e o controle de processos. Um relatório recente mostra que 62% dos fabricantes integraram a IoT em suas operações, com três em cada cinco reconhecendo seu potencial.

Recursos como simulação de fluxo de molde,Usinagem CNC, e a gestão da qualidade total distinguem ainda mais os principais fornecedores. Essas tecnologias garantem qualidade consistente e ciclos de produção mais rápidos. Fornecedores que oferecem projetos de moldes modulares e prototipagem rápida também demonstram adaptabilidade às necessidades de negócios em constante mudança.

| Estatística | Descrição |

|---|---|

| 62% | Porcentagem de fabricantes que adotam tecnologias de IoT. |

| 3 em 5 | Proporção que indica o crescente reconhecimento da IoT na manufatura. |

Importância do Atendimento ao Cliente

O atendimento ao cliente desempenha um papel fundamental na manutenção de parcerias de longo prazo. Provedores com equipes de suporte qualificadas garantem uma comunicação fluida e resolução rápida de problemas. Uma pesquisa revelou que 88% das empresas associam um excelente atendimento ao cliente ao desempenho máximo, enquanto 85% dos clientes trocam de marca após uma única experiência negativa.

| Estatística | Entendimento |

|---|---|

| 88% das empresas | Concordo que um excelente atendimento ao cliente está relacionado ao desempenho máximo. |

| 85% dos clientes | Trocará de marca depois de um único encontro negativo. |

| 35% dos clientes | Estão dispostos a gastar mais por um atendimento excepcional ao cliente. |

Provedores que oferecem comunicação transparente e suporte pós-entrega promovem confiança e fidelidade. Essas qualidades impactam diretamente na retenção e satisfação do cliente.

Verificando avaliações e depoimentos

Avaliações e depoimentos dão uma ideia da reputação de um fornecedor. Feedback positivo de clientes anteriores reflete qualidade e confiabilidade consistentes. Plataformas como o Google Reviews e fóruns do setor costumam apresentar avaliações detalhadas dos fornecedores. Procure comentários sobre prazos de entrega, qualidade do produto e capacidade de resposta.

Além disso, ferramentas estruturadas, como matrizes de avaliação de fornecedores, ajudam a comparar fornecedores de forma objetiva. Solicitações de Informações (RFI) e Qualificações (RFQ) refinam ainda mais o processo de seleção, com foco em expertise e qualidade.

| Método de Avaliação | Descrição |

|---|---|

| Matriz de Avaliação de Fornecedores | Uma ferramenta estruturada para comparar fornecedores com base em múltiplos critérios. |

| Solicitações de Informações (RFI) | Coleta informações gerais de fornecedores para facilitar comparações. |

| Solicitações de Qualificações (RFQ) | Concentra-se na experiência e na qualidade dos fornecedores para garantir que os vendedores mais qualificados sejam considerados. |

Esses métodos agilizam a tomada de decisões, garantindo que as empresas escolham provedores alinhados aos seus objetivos.

Peças fundidas sob pressão de metal personalizadas desempenham um papel crucial no sucesso dos negócios. Sua precisão, custo-benefício e versatilidade de materiais as tornam indispensáveis em todos os setores.

| Processo | Vantagens | Aplicações |

|---|---|---|

| Fundição sob pressão | Custo-benefício, precisão, versatilidade de materiais | Necessidades de alta precisão e eficiência |

| Moldagem por injeção de metal | Geometrias complexas, alta resistência e durabilidade | Aplicações específicas com exigências rigorosas |

Soluções personalizadas atendem a necessidades operacionais únicas, melhorando a satisfação do cliente e o retorno do investimento. As empresas ganham vantagem competitiva ao adotar essas abordagens inovadoras. Explore a personalização para desbloquear novas oportunidades e alcançar a excelência operacional.

Perguntas frequentes

Quais são as vantagens de usar peças fundidas em metal?

Peças fundidas em metal oferecem precisão, durabilidade e economia. São adequadas a setores que exigem componentes leves e de alta resistência para aplicações complexas.

Como a personalização melhora as peças fundidas em metal?

A personalização aprimora o desempenho ao adaptar os projetos a necessidades específicas. Ela reduz o desperdício de material, melhora a qualidade e garante a compatibilidade com requisitos operacionais específicos.

Quais indústrias se beneficiam mais das peças fundidas em metal?

Indústrias como a automotiva, aeroespacial e eletrônica dependem fortemente de peças fundidas em metal para componentes leves, duráveis e de alto desempenho.

Por: haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefone:

Vendas: 0086-134 8641 8015

Suporte: 0086-574 8669 1714

Horário da postagem: 23/04/2025