I personalizuarpjesë metalike të derdhura me presionjanë thelbësore për të nxitur suksesin e biznesit. Industri të tilla si automobilistika varen nga pajisjet e lehta dhe të qëndrueshme.derdhje metalikekomponentë për të përmirësuar performancën dhe efikasitetin. Globaleshkritore për pjesë metalike me derdhje në formë metalitregu, i cili parashikohet të arrijë në 112.27 miliardë dollarë amerikanë deri në vitin 2033, nënvizon kërkesën në rritje për zgjidhje të personalizuara. Preciziteti dhe efektiviteti i kostos së secilitpjesë metalike me derdhje në formë kutiei bëjnë ato të domosdoshme. Përveç kësaj,derdhje metalike centrifugale me presionteknikat optimizojnë më tej prodhimin, duke siguruar rezultate me cilësi të lartë.

Përmbledhjet kryesore

- Pjesë metalike të derdhura me presion të personalizuarai ndihmojnë bizneset të kenë sukses. Ato ofrojnë saktësi dhe kursejnë para. Dizajne të veçanta i përshtaten nevojave të sakta, duke nxitur punën dhe duke shmangur gabimet.

- Industri si makinat dhe aeroplanët përfitojnë shumë nga derdhja e metaleve në formë matrice. Këto pjesë i bëjnë gjërat të funksionojnë më mirë, më të sigurta dhe të përdorin më pak karburant. Ato janë thelbësore për përdorime me cilësi të lartë.

- Zgjedhja e kompanisë së duhurështë shumë e rëndësishme. Kontrolloni aftësitë, mjetet dhe mbështetjen e tyre për të ndërtuar partneritete të forta që ndihmojnë biznesin tuaj të rritet.

Kuptimi i Pjesëve të Derdhjes Metalike me Vrima

Cilat janë pjesët metalike të derdhura me presion?

Pjesë metalike të derdhura me presionJanë përbërës të krijuar përmes një procesi prodhimi që përfshin futjen me forcë të metalit të shkrirë në një zgavër myku nën presion të lartë. Kjo metodë siguron saktësi dhe qëndrueshmëri në prodhimin e formave komplekse. Procesi shpesh përdor lidhje si alumini, zinku dhe magnezi, secili prej të cilëve ofron karakteristika unike.

| Lloji i aliazhit | Standardet/Karakteristikat |

|---|---|

| Zink | Përfundim i mirë sipërfaqësor, qëndrueshmëri dimensionale |

| Alumini | AA 380, AA 384, AA 386, AA 390 |

| Magnezi | AZ91D |

| Bakër | Përdoret zakonisht në derdhjen me presion |

Karakteristikat strategjike të projektimit, të tilla si trashësia uniforme e murit, rrisin performancën dhe qëndrueshmërinë e këtyre pjesëve. Ftohja uniforme zvogëlon defektet si deformimi, duke siguruar stabilitet dimensional. Metodat rigoroze të inspektimit garantojnë më tej prodhim me cilësi të lartë.

Zbatime në Industritë Kryesore

Pjesët metalike të derdhura me presion luajnë një rol jetësor në industri si automobilistika, hapësira ajrore dhe elektronika. Sektori i automobilave, për shembull, përbënte 41.7% të pjesës globale të të ardhurave në vitin 2023. Pajisjet e derdhjes me presion të lartë prodhojnë komponentë të lehtë si blloqet e motorrit dhe kutitë e transmisionit, duke përmirësuar efikasitetin e karburantit dhe sigurinë.

Në hapësirën ajrore, kjo teknologji krijon pjesë me rezistencë të lartë, siç janë tehet e turbinave dhe pjesët e kutisë së shpejtësisë. Këto pjesë i rezistojnë kushteve ekstreme, duke siguruar besueshmëri. Përveç kësaj, prodhuesit e elektronikës përdorin derdhjen me presion për të prodhuar kuti dhe lidhës të ndërlikuar, duke përmbushur kërkesën për dizajne kompakte dhe të qëndrueshme.

| Fusha e Zbatimit | Përshkrimi | Të dhëna numerike |

|---|---|---|

| Automobila | Blloqe motori të lehta, kuti transmisioni | 41.7% pjesë e të ardhurave në vitin 2023 |

| Hapësirë ajrore | Tehet e turbinave, pjesët e kutisë së shpejtësisë | Rezistencë e lartë, performancë në kushte ekstreme |

| Elektronikë | Strehëza, lidhëse | Dizajne kompakte dhe të qëndrueshme |

Rëndësia në Operacionet e Biznesit

Pjesët metalike të derdhura kontribuojnë ndjeshëm nësukses në biznesTregu global i derdhjes së metaleve, i vlerësuar në 177.28 miliardë dollarë amerikanë në vitin 2024, parashikohet të arrijë në 325.69 miliardë dollarë amerikanë deri në vitin 2033, duke u rritur me një CAGR prej 6.94%. Kjo rritje pasqyron kërkesën në rritje për komponentë të lehtë dhe të qëndrueshëm.

Metrikat kryesore të performancës nxjerrin në pah rëndësinë e tyre. Mbajtja e një shkalle defektesh nën 2% siguron kontrollin e cilësisë, ndërsa shfrytëzimi efikas i pajisjeve mbi 85% minimizon kohën e ndërprerjes. Shkalla e qarkullimit të inventarit prej 6-8 herë në vit zvogëlon kostot e mbajtjes, dhe KPI-të e ndjekjes së dorëzimit mund të rrisin porositë e përsëritura me 20%. Këto metrika tregojnë se si pjesët metalike të derdhura në formë presioni optimizojnë operacionet dhe rrisin kënaqësinë e klientit.

| Metrikë | Përshkrimi |

|---|---|

| Shkallët e defekteve të derdhjes | Nën 2% siguron kontrollin e cilësisë dhe kënaqësinë e klientit. |

| Përdorimi i pajisjeve | Mbi 85% minimizon kohën e ndërprerjes dhe optimizon përdorimin e burimeve. |

| Qarkullimi i inventarit | 6-8 herë në vit zvogëlon kostot e mbajtjes dhe parandalon vonesat. |

| Kënaqësia e Klientit | KPI-të e dorëzimit mund të rrisin porositë e përsëritura me 20%. |

| KPI-të financiare | Marzhet e fitimit që tejkalojnë 25% përmes monitorimit të kostove dhe të ardhurave. |

Përfitimet e Personalizimit të Pjesëve të Derdhjes Metalike me Vrima

Saktësi dhe Cilësi

Personalizimi i pjesëve të derdhura metalikesiguron saktësi të pakrahasueshme dhe cilësi superiore. Dizajnet e personalizuara u lejojnë prodhuesve të përmbushin specifikimet e sakta, duke zvogëluar gabimet dhe duke përmirësuar funksionalitetin. Studimet nxjerrin në pah avantazhet e personalizimit:

- Një studim i vitit 2022 nëRevista e Proceseve të Prodhimitraportoi një përmirësim prej 35% në përshtatjen dhe funksionin e komponentëve për kompanitë që përdorin derdhjen me presion me porosi.

- I/E/Të/TëRevista Ndërkombëtare e Teknologjisë së Avancuar të Prodhimit(2023) zbuluan një ulje prej 25% të kostove të lëndëve të para për shkak të dizajneve të optimizuara.

Këto gjetje tregojnë se si përshtatja përmirëson si performancën ashtu edhe efikasitetin e kostos. Përveç kësaj, teknikat e avancuara të inspektimit sigurojnë që çdo pjesë përmbush standardet e rrepta të cilësisë, duke minimizuar defektet dhe duke maksimizuar besueshmërinë.

Efikasitet dhe Performancë

Personalizimi i pjesëve metalike të derdhura me presion rrit ndjeshëm efikasitetin dhe performancën operative. Dizajnet efektive të formave dhe proceset e thjeshtuara zvogëlojnë mbeturinat dhe përmirësojnë shpejtësinë e prodhimit. Faktorët kryesorë që kontribuojnë në efikasitet përfshijnë:

- Dizajni i mykut: Format e optimizuara rrisin saktësinëdhe të zvogëlojë konsumin e materialit.

- Eliminimi i tejmbushjeve dhe rrjedhjeve të tepërtaDizajnet e efektshme minimizojnë mbeturinat.

- Trajnimi i fuqisë punëtorePunëtorët e kualifikuar ulin kostot e përpunimit dhe përmirësojnë cilësinë e prodhimit.

Teknologjitë moderne si format e printuara në 3D rrisin më tej efikasitetin. Këto forma mundësojnë krijimin më të shpejtë të prototipeve, duke shkurtuar kohëzgjatjen e ciklit të projektimit me 50%. Dizajnet modulare të formave ofrojnë gjithashtu fleksibilitet, duke u lejuar prodhuesve të përshtaten me nevojat e ndryshme të prodhimit. Kohët e reduktuara të dorëzimit përputhen me kërkesat e prodhimit "pikërisht në kohë", duke siguruar dorëzim në kohë dhe kënaqësi të klientit.

Efektiviteti i kostos

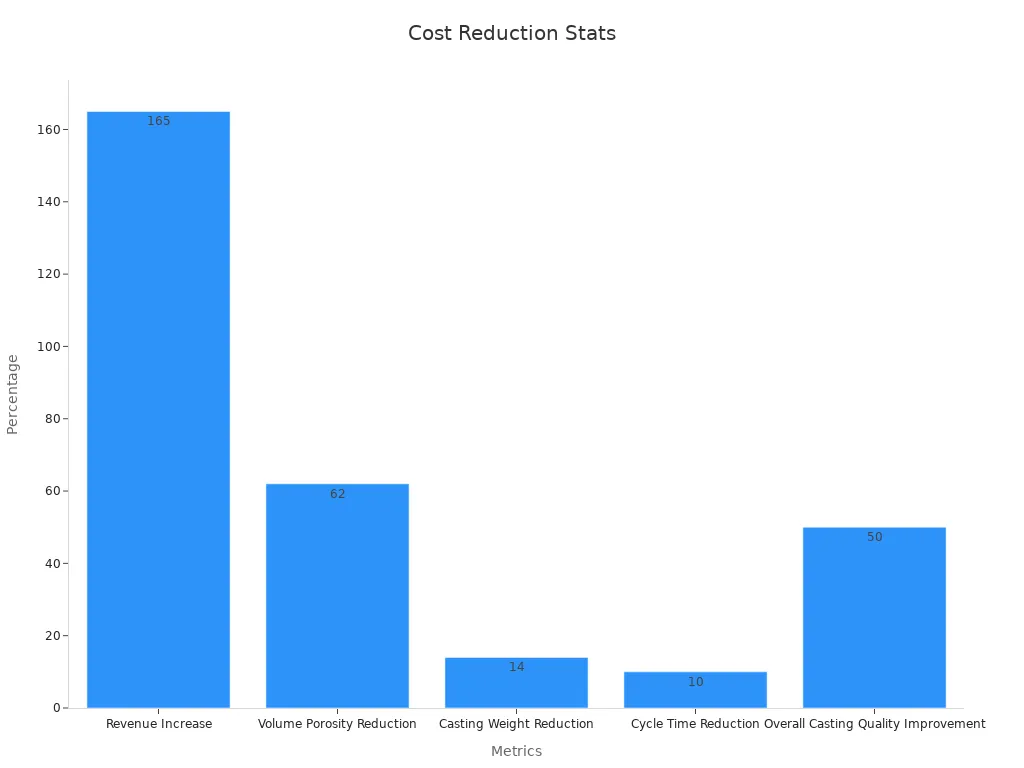

Personalizimi i pjesëve metalike të derdhura me presion ofron kursime të konsiderueshme në kosto. Duke optimizuar dizajnet dhe proceset, prodhuesit mund të zvogëlojnë përdorimin e materialeve, konsumin e energjisë dhe kohën e prodhimit. Tabela e mëposhtme nxjerr në pah përfitimet kryesore të kostos:

| Metrikë | Rezultati |

|---|---|

| Rritja e të ardhurave | Rritje prej 165% |

| Ulja e Përdorimit të Makinerive të Derdhjes | Forca e mbylljes e reduktuar në 1200 ton |

| Reduktimi i Porozitetit të Vëllimit | 62% ulje |

| Ulja e peshës së hedhjes | 14% ulje |

| Reduktimi i Kohës së Ciklit | 10% ulje |

| Përmirësimi i përgjithshëm i cilësisë së hedhjes | 50% përmirësim |

Këto përmirësime përkthehen në marzhe më të larta fitimi dhe çmime konkurruese, duke i bërë zgjidhjet e personalizuara një investim të zgjuar për bizneset.

Zgjidhje të Personalizuara për Nevoja Unike

Çdo biznes ka kërkesa unike dhe pjesët e personalizuara të derdhura metalike ofrojnë zgjidhje të përshtatura sipas nevojave specifike. Nga përzgjedhja e materialit deri te optimizimi i dizajnit, personalizimi siguron që pjesët të përputhen në mënyrë të përkryer me qëllimet operacionale. Historitë e dokumentuara të suksesit ilustrojnë ndikimin e zgjidhjeve të personalizuara:

| Emri i Klientit | Përshkrimi i Zgjidhjes së Përshtatur |

|---|---|

| Butik Unik | Përdora zgjidhjet e personalizuara të Aircall për t'u dalluar në një treg të mbipopulluar. |

| Zgjidhësit | Kam miratuar zgjidhje të personalizuara nga Aircall për t'iu përshtatur në mënyrë të përkryer nevojave të tyre të komunikimit. |

Një proces personalizimi hap pas hapi siguron që çdo projekt të përmbushë kërkesat e sakta:

- Konsultim Fillestar dhe Shqyrtim i ProjektimitDiskutoni qëllimet e projektit dhe optimizoni dizajnet.

- Përzgjedhja e MaterialitZgjidhni materialet bazuar në nevojat e performancës.

- Dizajn dhe InxhinieriPërdorni mjetet CAD për të krijuar dizajne të personalizuara.

- Prototipimi dhe Testimi i MostraveVerifikoni saktësinë dhe testoni prototipet.

- Vendosja e Prodhimit dhe Prodhimi FillestarKonfirmoni konfigurimin dhe cilësinë gjatë ekzekutimeve fillestare.

- Prodhimi përfundimtar dhe kontrolli i cilësisëKryeni prodhim në shkallë të plotë me kontrolle të vazhdueshme të cilësisë.

Kjo qasje garanton që bizneset marrin pjesë që rrisin performancën, ulin kostot dhe përmbushin standardet e industrisë.

Procesi i Personalizimit të Pjesëve të Derdhjes Metalike me Vulosje

Projektim dhe Konsultim

Procesi i personalizimit fillon me një fazë të plotë projektimi dhe konsultimi. Inxhinierët dhe projektuesit bashkëpunojnë për të krijuar një plan që përputhet me kërkesat specifike të klientit. Kjo fazë përfshin analizimin e aplikimit të synuar, përzgjedhjen e materialeve të përshtatshme dhe përcaktimin e metodave më efikase të prodhimit.

Hapat kryesorë në këtë fazë përfshijnë:

- Analiza e KërkesaveKuptimi i nevojave operacionale dhe objektivave të performancës.

- Përzgjedhja e MaterialitZgjedhja e lidhjeve si alumini ose zinku bazuar në kërkesat e qëndrueshmërisë dhe peshës.

- Optimizimi i DizajnitPërdorimi i softuerit CAD për të rafinuar dizajnet për saktësi dhe prodhueshmëri.

Komunikimi efektiv midis klientit dhe ekipit të dizajnit siguron që çdo detaj të trajtohet. Kjo qasje bashkëpunuese minimizon gabimet dhe vendos themelet për një proces prodhimi të suksesshëm.

Prototipimi dhe Testimi

Prototipizimi dhe testimi janë kritikë për validimin e dizajnit dhe sigurimin e funksionalitetit. Gjatë kësaj faze, prodhuesit krijojnë prototipa për të vlerësuar performancën dhe për të identifikuar problemet e mundshme. Reagimet nga palët e interesuara ndihmojnë në rafinimin e dizajnit përpara se të fillojë prodhimi në shkallë të plotë.

Aktivitetet kryesore në këtë fazë përfshijnë:

- Krijimi i një maketi dizajni ose prototipi të një veçorie.

- Mbledhja e reagimeve nga audienca e synuar.

- Identifikimi i problemeve të mundshme ose validimi i vendimeve të produktit.

Çdo dështim gjatë prototipimit ofron njohuri të vlefshme mbi proceset e projektimit dhe prodhimit. Për shembull, një analizë e detajuar e dështimeve ndihmon në identifikimin e shkaqeve rrënjësore dhe shkallëve të pritura të dështimeve. Tabela e mëposhtme ilustron rëndësinë e testimit:

| Numri i Prototipeve | Numri i dështimeve | Shkalla e Dështimit (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Këto të dhëna nxjerrin në pah nevojën e testimit rigoroz për të siguruar që produkti përfundimtar përmbush standardet e cilësisë.

Prodhimi dhe Kontrolli i Cilësisë

Pasi të finalizohet dizajni, fillon faza e prodhimit. Prodhuesit përdorin pajisje dhe teknika të përparuara për të prodhuar pjesë metalike të derdhura me presion me cilësi të lartë. Masat e kontrollit të cilësisë zbatohen në çdo fazë për të ruajtur qëndrueshmërinë dhe besueshmërinë.

Treguesit kryesorë të prodhimit përfshijnë:

- Shkallët e Defekteve: Monitorimi i numrit të njësive defektoze për totalin e prodhuar.

- Përqindja e Produkteve Jo-Konformuese: Sigurimi që produktet përmbushin specifikimet.

- Koha për të zgjidhur problemet e cilësisë: Adresimi i shpejtë i problemeve për të shmangur vonesat.

Tabela më poshtë përshkruan treguesit kryesorë të prodhimit:

| Metrikë | Përshkrimi |

|---|---|

| Shkallët e defekteve | Numri i njësive me defekt për totalin e prodhuar. |

| Përqindja e Produkteve Jo-Konformuese | Raporti i produkteve që nuk i plotësojnë specifikimet. |

| Koha për të zgjidhur problemet e cilësisë | Kohëzgjatja e marrë për të adresuar problemet e cilësisë. |

Certifikime si ISO 9001 dhe Six Sigma vërtetojnë më tej qëndrueshmërinë e procesit të prodhimit. Këto standarde sigurojnë që prodhuesit të ofrojnë vazhdimisht pjesë që përmbushin ose tejkalojnë pritjet e industrisë.

Dorëzimi dhe Mbështetja

Faza përfundimtare përfshin dorëzimin e pjesëve të përfunduara te klienti dhe ofrimin e mbështetjes së vazhdueshme. Sistemet efikase të dorëzimit sigurojnë që porositë të mbërrijnë në kohë dhe në gjendje të përsosur. Ekipet e mbështetjes së klientëve adresojnë çdo shqetësim dhe ofrojnë ndihmë sipas nevojës.

Metrikat kryesore të performancës së ofrimit të shërbimeve përfshijnë:

- Dorëzim në Kohë: Përqindja e porosive të përmbushura brenda datës së pritur të dorëzimit.

- Saktësia e porosisë: Përqindja e porosive të dorëzuara pa gabime.

- Rezultati i Kënaqësisë së Klientit: Mat kënaqësinë e klientit në lidhje me përvojat e dorëzimit.

Tabela më poshtë nxjerr në pah këto metrika:

| Metrikë | Përshkrimi |

|---|---|

| Dorëzim në kohë | Përqindja e porosive të përmbushura brenda datës së pritur të dorëzimit. |

| Saktësia e porosisë | Përqindja e porosive të dorëzuara pa gabime krahasuar me totalin e porosive. |

| Rezultati i Kënaqësisë së Klientit | Mat kënaqësinë e klientit në lidhje me përvojat e dorëzimit, gjë që është thelbësore për vlerësimin e shërbimit. |

Komunikimi i qartë me klientët siguron që ata të mbeten të informuar në lidhje me dërgesat e tyre. Mekanizmat e reagimeve ndihmojnë në adresimin e përvojave negative dhe përmirësimin e cilësisë së shërbimit. Kjo qasje gjithëpërfshirëse garanton një përvojë të pandërprerë nga prodhimi deri te dërgesa.

Si të zgjidhni ofruesin e duhur për pjesët e derdhjes metalike me presion

Vlerësimi i Përvojës dhe Ekspertizës

Zgjedhja e një ofruesi me përvojë të provuar siguron besueshmëri dhe cilësi. Ofruesit me një histori të gjatë në industri shpesh demonstrojnë një kuptim të thellë të proceseve të prodhimit. Për shembull, Form Technologies, me mbi 80 vjet përvojë dhe mbi 270 projekte të suksesshme, është shembull i ekspertizës. Prodhimi i tyre vjetor prej 5 miliardë njësish dhe një bazë klientësh që tejkalon 2,000 nxjerrin në pah aftësinë e tyre për të përballuar kërkesa të ndryshme.

- Faktorët kryesorë për t'u vlerësuar përfshijnë:

- Oferta shërbimesh të përshtatura për industri specifike.

- Aftësi inxhinierike të projektimit për projekte komplekse.

- Shërbime pas-prodhimi si përfundimi dhe montimi.

Studimet e rasteve gjithashtu ofrojnë njohuri të vlefshme. Një furnizues për prodhuesit e makinave uli normat e skrapit nga 20-40% duke zbatuar menaxhimin parashikues të cilësisë. Ky përmirësim nënvizon rëndësinë e ekspertizës teknike në optimizimin e rezultateve të prodhimit.

Vlerësimi i Teknologjisë dhe Aftësive

Përshtatja e teknologjisë së përparuar është thelbësore për një prodhim efikas dhe të saktë. Ofruesit që shfrytëzojnë teknologjitë IoT përmirësojnë monitorimin dhe kontrollin e procesit. Një raport i kohëve të fundit tregon se 62% e prodhuesve e kanë integruar IoT në operacionet e tyre, me tre në pesë që e njohin potencialin e tij.

Aftësi si simulimi i rrjedhës së mykut,Përpunim CNC, dhe menaxhimi total i cilësisë i dallojnë më tej ofruesit kryesorë. Këto teknologji sigurojnë cilësi të qëndrueshme dhe cikle prodhimi më të shpejta. Ofruesit që ofrojnë dizajne modulare të formave dhe prototipizim të shpejtë gjithashtu demonstrojnë përshtatshmëri ndaj nevojave në ndryshim të biznesit.

| Statistikat | Përshkrimi |

|---|---|

| 62% | Përqindja e prodhuesve që përvetësojnë teknologjitë IoT. |

| 3 në 5 | Raporti që tregon njohjen në rritje të IoT në prodhim. |

Rëndësia e Shërbimit ndaj Klientit

Shërbimi ndaj klientit luan një rol të rëndësishëm në ruajtjen e partneriteteve afatgjata. Ofruesit me ekipe mbështetëse të aftë sigurojnë komunikim të qetë dhe zgjidhje të shpejtë të problemeve. Një anketë zbuloi se 88% e bizneseve e lidhin shërbimin e shkëlqyer ndaj klientit me performancën maksimale, ndërsa 85% e klientëve ndërrojnë markë pas një përvoje të vetme negative.

| Statistikat | Insight |

|---|---|

| 88% e bizneseve | Dakord që shërbimi i shkëlqyer ndaj klientit lidhet me performancën maksimale. |

| 85% e klientëve | Do të ndërroj markë pas një takimi të vetëm negativ. |

| 35% e klientëve | Janë të gatshëm të shpenzojnë më shumë për një shërbim të jashtëzakonshëm ndaj klientit. |

Ofruesit që ofrojnë komunikim transparent dhe mbështetje pas dorëzimit nxisin besimin dhe besnikërinë. Këto cilësi ndikojnë drejtpërdrejt në mbajtjen dhe kënaqësinë e klientëve.

Kontrollimi i Vlerësimeve dhe Dëshmive

Vlerësimet dhe dëshmitë japin një pamje të reputacionit të një ofruesi. Reagimet pozitive nga klientët e mëparshëm pasqyrojnë cilësi dhe besueshmëri të qëndrueshme. Platformat si Google Reviews dhe forumet e industrisë shpesh paraqesin vlerësime të hollësishme të ofruesve. Kërkoni komente mbi afatet kohore të dorëzimit, cilësinë e produktit dhe reagimin.

Për më tepër, mjetet e strukturuara si matricat e vlerësimit të furnizuesve ndihmojnë në krahasimin objektiv të ofruesve. Kërkesat për Informacion (RFI) dhe Kualifikimet (RFQ) e përsosin më tej procesin e përzgjedhjes duke u përqendruar në ekspertizë dhe cilësi.

| Metoda e Vlerësimit | Përshkrimi |

|---|---|

| Matrica e Vlerësimit të Furnizuesit | Një mjet i strukturuar për krahasimin e furnizuesve bazuar në kritere të shumëfishta. |

| Kërkesat për Informacion (RFI) | Mbledh informacion të përgjithshëm nga furnizuesit për krahasime më të lehta. |

| Kërkesat për Kualifikime (RFQ) | Përqendrohet në ekspertizën dhe cilësinë e furnitorëve për të siguruar që të merren në konsideratë furnitorët më të kualifikuar. |

Këto metoda e përmirësojnë vendimmarrjen, duke siguruar që bizneset të zgjedhin ofruesit në përputhje me qëllimet e tyre.

Pjesët metalike të derdhura me presion të personalizuara luajnë një rol vendimtar në nxitjen e suksesit të biznesit. Saktësia, efektiviteti i kostos dhe shkathtësia e materialeve të tyre i bëjnë ato të domosdoshme në të gjitha industritë.

| Procesi | Avantazhet | Aplikacionet |

|---|---|---|

| Derdhje me presion | Efektivitet në kosto, precizion, shkathtësi materialesh | Nevoja për saktësi dhe efikasitet të lartë |

| Formëzimi me injeksion metali | Gjeometri komplekse, forcë e lartë dhe qëndrueshmëri | Aplikime specifike me kërkesa të rrepta |

Zgjidhjet e përshtatura plotësojnë nevojat unike operacionale, duke përmirësuar kënaqësinë e klientëve dhe kthimet e investimeve. Bizneset fitojnë një avantazh konkurrues duke adoptuar këto qasje inovative. Eksploroni përshtatjen për të zhbllokuar mundësi të reja dhe për të arritur përsosmëri operacionale.

Pyetje të shpeshta

Cilat janë avantazhet e përdorimit të pjesëve metalike të derdhura me presion?

Pjesët metalike të derdhura me presion ofrojnë precizion, qëndrueshmëri dhe efikasitet të lartë kostoje. Ato i përshtaten industrive që kërkojnë komponentë të lehtë dhe me rezistencë të lartë për aplikime komplekse.

Si i përmirëson personalizimi pjesët metalike të derdhura me presion?

Personalizimi përmirëson performancën duke i përshtatur dizajnet nevojave specifike. Ai zvogëlon humbjet e materialeve, përmirëson cilësinë dhe siguron përputhshmëri me kërkesat unike operative.

Cilat industri përfitojnë më shumë nga pjesët metalike të derdhura me presion?

Industri si automobilat, hapësira ajrore dhe elektronika mbështeten shumë në pjesët metalike të derdhura në formë kutie për komponentë të lehtë, të qëndrueshëm dhe me performancë të lartë.

Nga: haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefoni:

Shitjet: 0086-134 8641 8015

Mbështetje: 0086-574 8669 1714

Koha e postimit: 23 Prill 2025