Tilpassetmetalstøbte deleer afgørende for at drive forretningssucces. Brancher som bilindustrien er afhængige af letvægts- og holdbarhed.metalstøbningkomponenter for at forbedre ydeevne og effektivitet. Den globalemetalstøbningsdele støberimarkedet, der forventes at nå 112,27 milliarder USD i 2033, understreger den stigende efterspørgsel efter skræddersyede løsninger. Præcisionen og omkostningseffektiviteten af hver enkeltmetalstøbningsdelgør dem uundværlige. Derudover,centrifugal metalstøbningTeknikker optimerer produktionen yderligere og sikrer resultater af høj kvalitet.

Vigtige konklusioner

- Brugerdefinerede metalstøbte delehjælper virksomheder med at få succes. De tilbyder præcision og sparer penge. Specialdesign passer til præcise behov, forbedrer arbejdet og reducerer fejl.

- Industrier som biler og fly får meget ud af metalstøbning. Disse dele får tingene til at fungere bedre, være mere sikre og bruge mindre brændstof. De er nøglen til anvendelser af højeste kvalitet.

- Valg af det rigtige firmaer meget vigtigt. Tjek deres færdigheder, værktøjer og support for at opbygge stærke partnerskaber, der hjælper din virksomhed med at vokse.

Forståelse af metalstøbningsdele

Hvad er metalstøbningsdele?

Metalstøbte deleer komponenter, der er fremstillet gennem en fremstillingsproces, der involverer at presse smeltet metal ind i et formhulrum under højt tryk. Denne metode sikrer præcision og ensartethed i fremstillingen af komplekse former. Processen bruger ofte legeringer som aluminium, zink og magnesium, der hver især tilbyder unikke egenskaber.

| Legeringstype | Standarder/Karakteristika |

|---|---|

| Zink | God overfladefinish, dimensionskonsistens |

| Aluminium | AA 380, AA 384, AA 386, AA 390 |

| Magnesium | AZ91D |

| Kobber | Almindeligt anvendt i støbning |

Strategiske designfunktioner, såsom ensartet vægtykkelse, forbedrer disse deles ydeevne og holdbarhed. Ensartet køling reducerer defekter som vridning og sikrer dimensionsstabilitet. Strenge inspektionsmetoder garanterer yderligere produktion af høj kvalitet.

Anvendelser i nøgleindustrier

Metalstøbte dele spiller en afgørende rolle i brancher som bilindustrien, luftfart og elektronik. Bilsektoren tegnede sig for eksempel for 41,7 % af den globale omsætning i 2023. Højtryksstøbningsudstyr producerer letvægtskomponenter som motorblokke og gearkasser, hvilket forbedrer brændstofeffektiviteten og sikkerheden.

Inden for luftfart skaber denne teknologi dele med høj styrke, såsom turbineblade og gearkassekomponenter. Disse dele kan modstå ekstreme forhold og sikre pålidelighed. Derudover bruger elektronikproducenter trykstøbning til at producere komplicerede huse og stik, der opfylder kravene til kompakte og holdbare designs.

| Anvendelsesområde | Beskrivelse | Numeriske data |

|---|---|---|

| Bilindustrien | Letvægtsmotorblokke, gearkasser | 41,7% omsætningsandel i 2023 |

| Luftfart | Turbineblade, gearkassekomponenter | Høj styrke, ydeevne under ekstreme forhold |

| Elektronik | Huse, stik | Kompakte, holdbare designs |

Betydning i forretningsdrift

Metalstøbte dele bidrager væsentligt tilforretningssuccesDet globale marked for metalstøbning, der i 2024 var vurderet til 177,28 milliarder USD, forventes at nå 325,69 milliarder USD i 2033 med en årlig vækstrate (CAGR) på 6,94 %. Denne vækst afspejler den stigende efterspørgsel efter lette og holdbare komponenter.

Nøglepræstationsmålinger fremhæver deres betydning. At opretholde en defektrate under 2% sikrer kvalitetskontrol, mens effektiv udstyrsudnyttelse over 85% minimerer nedetid. Lageromsætningshastigheder på 6-8 gange om året reducerer lageromkostninger, og sporing af leverings-KPI'er kan øge gentagne ordrer med 20%. Disse målinger viser, hvordan metalstøbte dele optimerer driften og forbedrer kundetilfredsheden.

| Metrisk | Beskrivelse |

|---|---|

| Støbefejlrater | Under 2% sikrer kvalitetskontrol og kundetilfredshed. |

| Udnyttelse af udstyr | Over 85% minimerer nedetid og optimerer ressourceudnyttelsen. |

| Lageromsætning | 6-8 gange om året reducerer opbevaringsomkostninger og forhindrer forsinkelser. |

| Kundetilfredshed | Leverings-KPI'er kan øge antallet af gentagne ordrer med 20 %. |

| Finansielle KPI'er | Profitmarginer på over 25% gennem omkostnings- og indtægtsovervågning. |

Fordele ved at tilpasse metalstøbningsdele

Præcision og kvalitet

Tilpasning af metalstøbte delesikrer uovertruffen præcision og overlegen kvalitet. Skræddersyede designs giver producenterne mulighed for at opfylde nøjagtige specifikationer, reducere fejl og forbedre funktionaliteten. Undersøgelser fremhæver fordelene ved tilpasning:

- En undersøgelse fra 2022 iTidsskrift for fremstillingsprocesserrapporterede en forbedring på 35 % i komponenternes pasform og funktion for virksomheder, der anvender specialstøbning.

- DeInternationalt tidsskrift for avanceret produktionsteknologi(2023) afslørede en reduktion på 25% i råvareomkostninger på grund af optimerede designs.

Disse resultater viser, hvordan tilpasning forbedrer både ydeevne og omkostningseffektivitet. Derudover sikrer avancerede inspektionsteknikker, at hver del opfylder strenge kvalitetsstandarder, hvilket minimerer defekter og maksimerer pålideligheden.

Effektivitet og ydeevne

Tilpasning af metalstøbte dele øger driftseffektiviteten og ydeevnen betydeligt. Effektive formdesign og strømlinede processer reducerer spild og forbedrer produktionshastigheden. Nøglefaktorer, der bidrager til effektivitet, omfatter:

- Formdesign: Optimerede forme forbedrer præcisionenog reducere materialeforbruget.

- Eliminering af overløb og løbereStrømlinede designs minimerer spild.

- ArbejdsstyrkeuddannelseFaglærte arbejdere sænker forarbejdningsomkostningerne og forbedrer outputkvaliteten.

Moderne teknologier som 3D-printede forme forbedrer effektiviteten yderligere. Disse forme muliggør hurtigere prototypeproduktion og reducerer designcyklustiderne med 50 %. Modulære formdesign giver også fleksibilitet, så producenterne kan tilpasse sig varierende produktionsbehov. Reducerede leveringstider er i overensstemmelse med just-in-time-produktionskrav, hvilket sikrer rettidig levering og kundetilfredshed.

Omkostningseffektivitet

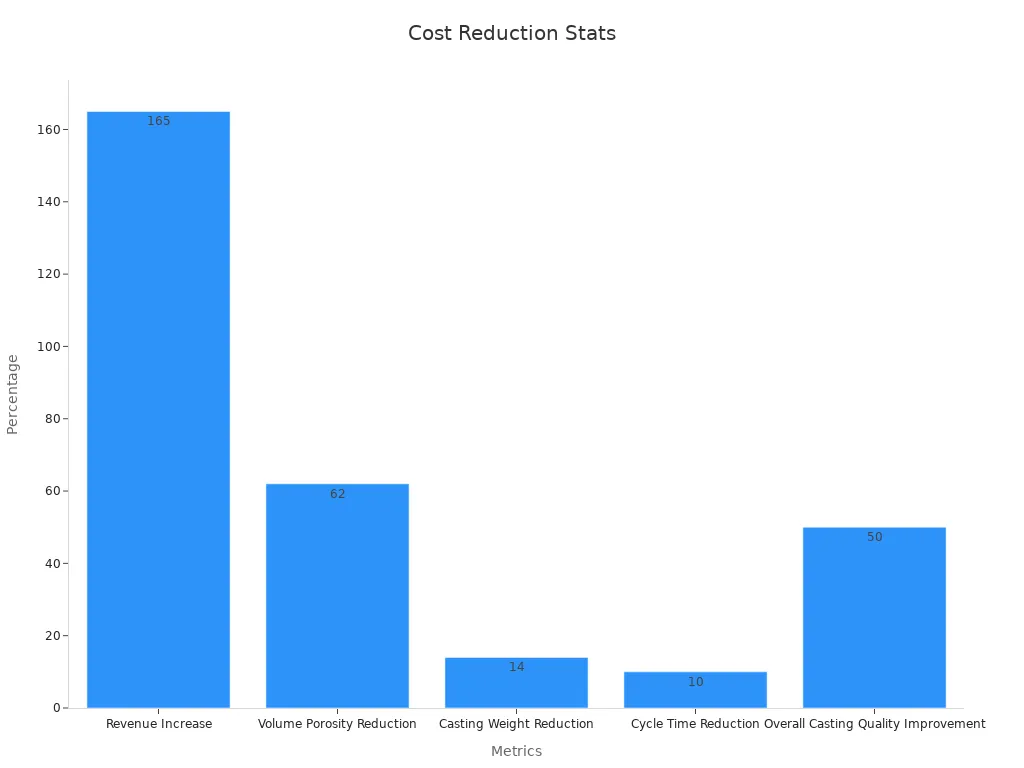

Tilpasning af metalstøbte dele giver betydelige omkostningsbesparelser. Ved at optimere design og processer kan producenter reducere materialeforbrug, energiforbrug og produktionstid. Følgende tabel fremhæver de vigtigste omkostningsfordele:

| Metrisk | Resultat |

|---|---|

| Forøgelse af omsætning | 165% stigning |

| Reduktion af brugen af støbemaskiner | Reduceret lukkekraft til 1200 tons |

| Reduktion af volumenporøsitet | 62% reduktion |

| Reduktion af støbevægt | 14% reduktion |

| Reduktion af cyklustid | 10% reduktion |

| Samlet forbedring af støbekvaliteten | 50% forbedring |

Disse forbedringer resulterer i højere profitmarginer og konkurrencedygtige priser, hvilket gør skræddersyede løsninger til en smart investering for virksomheder.

Skræddersyede løsninger til unikke behov

Enhver virksomhed har unikke krav, og specialfremstillede metalstøbte dele leverer løsninger, der er skræddersyet til specifikke behov. Fra materialevalg til designoptimering sikrer specialfremstillede dele, at de passer perfekt til driftsmålene. Dokumenterede succeshistorier illustrerer effekten af skræddersyede løsninger:

| Klientnavn | Beskrivelse af skræddersyet løsning |

|---|---|

| Unik butik | Brugte Aircalls skræddersyede løsninger til at skille sig ud i et overfyldt marked. |

| Løsningsfolkene | Adopterede skræddersyede løsninger fra Aircall, der passede perfekt til deres kommunikationsbehov. |

En trinvis tilpasningsproces sikrer, at hvert projekt opfylder de præcise krav:

- Indledende konsultation og designgennemgangDiskuter projektmål og optimer design.

- MaterialevalgVælg materialer baseret på ydeevnebehov.

- Design og teknikBrug CAD-værktøjer til at oprette brugerdefinerede designs.

- Prototyping og prøvetestningVerificer nøjagtighed og test prototyper.

- Produktionsopsætning og indledende produktionBekræft opsætning og kvalitet under de første kørsler.

- Slutproduktion og kvalitetskontrolUdfør fuldskalaproduktion med løbende kvalitetskontrol.

Denne tilgang garanterer, at virksomheder modtager dele, der forbedrer ydeevnen, reducerer omkostningerne og opfylder branchestandarder.

Processen med at tilpasse metalstøbningsdele

Design og rådgivning

Tilpasningsprocessen begynder med en grundig design- og konsultationsfase. Ingeniører og designere samarbejder om at skabe en plan, der stemmer overens med kundens specifikke krav. Denne fase involverer analyse af den tilsigtede anvendelse, valg af passende materialer og bestemmelse af de mest effektive fremstillingsmetoder.

Nøgletrin i denne fase omfatter:

- KravsanalyseForståelse af de operationelle behov og præstationsmål.

- MaterialevalgValg af legeringer som aluminium eller zink baseret på holdbarhed og vægtkrav.

- DesignoptimeringBrug af CAD-software til at forfine designs med henblik på præcision og fremstillingsevne.

Effektiv kommunikation mellem klienten og designteamet sikrer, at alle detaljer er adresseret. Denne samarbejdsbaserede tilgang minimerer fejl og skaber grundlaget for en vellykket produktionsproces.

Prototyping og testning

Prototyping og testning er afgørende for at validere designet og sikre funktionalitet. I denne fase skaber producenterne prototyper for at evaluere ydeevnen og identificere potentielle problemer. Feedback fra interessenter hjælper med at forfine designet, før produktionen i fuld skala begynder.

Nøgleaktiviteter i denne fase omfatter:

- Oprettelse af en designmockup eller en prototype af en funktion.

- Indsamling af feedback fra målgruppen.

- Identificering af potentielle problemer eller validering af produktbeslutninger.

Enhver fejl under prototypeudvikling giver værdifuld indsigt i design- og fremstillingsprocesserne. For eksempel hjælper en detaljeret fejlanalyse med at identificere de grundlæggende årsager og forventede fejlrater. Følgende tabel illustrerer vigtigheden af testning:

| Antal prototyper | Antal fejl | Fejlrate (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Disse data understreger nødvendigheden af grundige tests for at sikre, at det endelige produkt opfylder kvalitetsstandarderne.

Produktion og kvalitetskontrol

Når designet er færdigt, begynder produktionsfasen. Producenter bruger avanceret udstyr og teknikker til at producere metalstøbte dele af høj kvalitet. Kvalitetskontrolforanstaltninger implementeres i alle faser for at opretholde ensartethed og pålidelighed.

Vigtige produktionsmålinger omfatter:

- Defektrater: Overvågning af antallet af defekte enheder pr. produceret total.

- Procentdel af ikke-overensstemmende produkter: Sikring af, at produkterne opfylder specifikationerne.

- Tid til at løse kvalitetsproblemer: Håndtering af problemer hurtigt for at undgå forsinkelser.

Tabellen nedenfor viser de vigtigste produktionsparametre:

| Metrisk | Beskrivelse |

|---|---|

| Defektrater | Antal defekte enheder pr. samlet produceret. |

| Procentdel af ikke-overensstemmende produkter | Forholdet mellem produkter, der ikke opfylder specifikationerne. |

| Tid til at løse kvalitetsproblemer | Varighed brugt på at løse kvalitetsproblemer. |

Certificeringer som ISO 9001 og Six Sigma validerer yderligere produktionsprocessens robusthed. Disse standarder sikrer, at producenter konsekvent leverer dele, der opfylder eller overgår branchens forventninger.

Levering og support

Den sidste fase involverer levering af de færdige dele til kunden og løbende support. Effektive leveringssystemer sikrer, at ordrer ankommer til tiden og i perfekt stand. Kundesupportteams håndterer eventuelle problemer og yder assistance efter behov.

Vigtige målinger af leveringspræstation omfatter:

- Levering til tiden: Procentdel af ordrer, der er opfyldt inden for den forventede leveringsdato.

- Ordrenøjagtighed: Procentdel af ordrer leveret uden fejl.

- Kundetilfredshedsscore: Måler kundetilfredshed med hensyn til leveringsoplevelser.

Tabellen nedenfor fremhæver disse målinger:

| Metrisk | Beskrivelse |

|---|---|

| Levering til tiden | Procentdel af ordrer, der er opfyldt inden for den forventede leveringsdato. |

| Ordrenøjagtighed | Procentdel af ordrer leveret uden fejl sammenlignet med det samlede antal ordrer. |

| Kundetilfredshedsscore | Måler kundetilfredshed med hensyn til leveringsoplevelser, hvilket er afgørende for evaluering af service. |

Tydelig kommunikation med kunderne sikrer, at de forbliver informerede om deres leverancer. Feedbackmekanismer hjælper med at håndtere negative oplevelser og forbedre servicekvaliteten. Denne omfattende tilgang garanterer en problemfri oplevelse fra produktion til levering.

Sådan vælger du den rigtige leverandør af metalstøbte dele

Evaluering af erfaring og ekspertise

At vælge en leverandør med dokumenteret erfaring sikrer pålidelighed og kvalitet. Leverandører med en lang historie i branchen udviser ofte en dyb forståelse af fremstillingsprocesser. For eksempel er Form Technologies, med over 80 års erfaring og over 270 succesfulde projekter, et eksempel på ekspertise. Deres årlige produktion på 5 milliarder enheder og en kundebase på over 2.000 understreger deres evne til at håndtere forskellige krav.

- Nøglefaktorer at evaluere inkluderer:

- Servicetilbud skræddersyet til specifikke brancher.

- Designtekniske kompetencer til komplekse projekter.

- Postproduktionstjenester som efterbehandling og montering.

Casestudier giver også værdifuld indsigt. En leverandør til bilproducenter reducerede skrotprocenterne fra 20-40% ved at implementere prædiktiv kvalitetsstyring. Denne forbedring understreger vigtigheden af teknisk ekspertise i optimeringen af produktionsresultater.

Vurdering af teknologi og evner

Adoption af avanceret teknologi er afgørende for effektiv og præcis produktion. Udbydere, der udnytter IoT-teknologier, forbedrer procesovervågning og -kontrol. En nylig rapport viser, at 62 % af producenterne har integreret IoT i deres drift, og tre ud af fem anerkender dets potentiale.

Funktioner som simulering af formflow,CNC-bearbejdning, og total kvalitetsstyring adskiller yderligere topudbydere. Disse teknologier sikrer ensartet kvalitet og hurtigere produktionscyklusser. Udbydere, der tilbyder modulære formdesigns og hurtig prototyping, demonstrerer også tilpasningsevne til skiftende forretningsbehov.

| Statistik | Beskrivelse |

|---|---|

| 62% | Procentdel af producenter, der anvender IoT-teknologier. |

| 3-i-5 | Forhold, der angiver IoT's voksende anerkendelse inden for produktion. |

Vigtigheden af kundeservice

Kundeservice spiller en central rolle i at opretholde langvarige partnerskaber. Udbydere med dygtige supportteams sikrer problemfri kommunikation og hurtig problemløsning. En undersøgelse viste, at 88 % af virksomhederne forbinder fremragende kundeservice med toppræstation, mens 85 % af kunderne skifter brand efter en enkelt negativ oplevelse.

| Statistik | Indsigt |

|---|---|

| 88% af virksomhederne | Enig i, at fremragende kundeservice korrelerer med toppræstation. |

| 85% af kunderne | Skifter mærke efter blot et negativt møde. |

| 35% af kunderne | Er villige til at bruge mere for exceptionel kundeservice. |

Udbydere, der tilbyder transparent kommunikation og support efter levering, fremmer tillid og loyalitet. Disse kvaliteter har direkte indflydelse på kundefastholdelse og -tilfredshed.

Tjek af anmeldelser og udtalelser

Anmeldelser og udtalelser giver et glimt af en udbyders omdømme. Positiv feedback fra tidligere kunder afspejler ensartet kvalitet og pålidelighed. Platforme som Google Anmeldelser og branchefora indeholder ofte detaljerede evalueringer af udbydere. Kig efter kommentarer om leveringstider, produktkvalitet og responstid.

Derudover hjælper strukturerede værktøjer som leverandørevalueringsmatricer med at sammenligne udbydere objektivt. Anmodninger om information (RFI) og kvalifikationer (RFQ) forfiner yderligere udvælgelsesprocessen ved at fokusere på ekspertise og kvalitet.

| Evalueringsmetode | Beskrivelse |

|---|---|

| Leverandørevalueringsmatrix | Et struktureret værktøj til at sammenligne leverandører baseret på flere kriterier. |

| Anmodninger om information (RFI) | Indsamler generelle oplysninger fra leverandører for nemmere sammenligninger. |

| Anmodninger om kvalifikationer (RFQ) | Fokuserer på leverandørernes ekspertise og kvalitet for at sikre, at de bedst kvalificerede leverandører bliver valgt. |

Disse metoder strømliner beslutningstagningen og sikrer, at virksomheder vælger udbydere, der er i overensstemmelse med deres mål.

Specialfremstillede metalstøbte dele spiller en afgørende rolle i forretningssucces. Deres præcision, omkostningseffektivitet og materialefleksibilitet gør dem uundværlige på tværs af brancher.

| Behandle | Fordele | Applikationer |

|---|---|---|

| Støbning | Omkostningseffektivitet, præcision, materialealsidighed | Krav til høj præcision og effektivitet |

| Metalindsprøjtestøbning | Komplekse geometrier, høj styrke og holdbarhed | Specifikke applikationer med strenge krav |

Skræddersyede løsninger opfylder unikke driftsbehov og forbedrer kundetilfredshed og investeringsafkast. Virksomheder opnår en konkurrencefordel ved at anvende disse innovative tilgange. Udforsk tilpasning for at åbne op for nye muligheder og opnå operationel ekspertise.

Ofte stillede spørgsmål

Hvad er fordelene ved at bruge metalstøbte dele?

Metalstøbte dele tilbyder præcision, holdbarhed og omkostningseffektivitet. De er velegnede til industrier, der kræver lette komponenter med høj styrke til komplekse applikationer.

Hvordan forbedrer tilpasning metalstøbningsdele?

Tilpasning forbedrer ydeevnen ved at skræddersy design til specifikke behov. Det reducerer materialespild, forbedrer kvaliteten og sikrer kompatibilitet med unikke driftskrav.

Hvilke industrier drager størst fordel af metalstøbte dele?

Industrier som bilindustrien, luftfart og elektronik er i høj grad afhængige af metalstøbte dele til at opnå lette, holdbare og højtydende komponenter.

Af: Haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefon:

Salg: 0086-134 8641 8015

Support: 0086-574 8669 1714

Opslagstidspunkt: 23. april 2025