Personnalisépièces moulées sous pression en métalsont essentiels à la réussite des entreprises. Des secteurs comme l'automobile dépendent de matériaux légers et durables.métal moulé sous pressioncomposants pour améliorer les performances et l'efficacité. Lefonderie de pièces moulées sous pression en métalLe marché, qui devrait atteindre 112,27 milliards de dollars d'ici 2033, souligne la demande croissante de solutions sur mesure. La précision et la rentabilité de chaque solutionpièce moulée sous pression en métalles rendent indispensables. De plus,moulage sous pression centrifuge des métauxLes techniques optimisent encore davantage la production, garantissant des résultats de haute qualité.

Points clés à retenir

- Pièces moulées sous pression en métal sur mesureAider les entreprises à réussir. Ils offrent précision et économies. Des conceptions spécifiques répondent précisément aux besoins, optimisant le travail et réduisant les erreurs.

- Des industries comme l'automobile et l'aéronautique bénéficient grandement du moulage sous pression des métaux. Ces pièces améliorent le fonctionnement, la sécurité et la consommation de carburant. Elles sont essentielles pour des applications de haute qualité.

- Choisir la bonne entrepriseC'est très important. Vérifiez leurs compétences, leurs outils et leur soutien pour établir des partenariats solides qui favoriseront la croissance de votre entreprise.

Comprendre les pièces moulées sous pression en métal

Que sont les pièces moulées sous pression en métal ?

Pièces moulées sous pression en métalCe sont des composants créés par un procédé de fabrication qui consiste à injecter du métal en fusion dans une cavité de moule sous haute pression. Cette méthode garantit précision et régularité dans la production de formes complexes. Ce procédé utilise souvent des alliages comme l'aluminium, le zinc et le magnésium, chacun possédant des caractéristiques uniques.

| Type d'alliage | Normes/Caractéristiques |

|---|---|

| Zinc | Bon état de surface, cohérence dimensionnelle |

| Aluminium | AA 380, AA 384, AA 386, AA 390 |

| Magnésium | AZ91D |

| Cuivre | Couramment utilisé dans le moulage sous pression |

Des caractéristiques de conception stratégiques, telles qu'une épaisseur de paroi uniforme, améliorent les performances et la durabilité de ces pièces. Un refroidissement uniforme réduit les défauts comme le gauchissement, garantissant ainsi la stabilité dimensionnelle. Des méthodes d'inspection rigoureuses garantissent une production de haute qualité.

Applications dans les industries clés

Les pièces moulées sous pression en métal jouent un rôle essentiel dans des secteurs comme l'automobile, l'aéronautique et l'électronique. Le secteur automobile, par exemple, représentait 41,7 % du chiffre d'affaires mondial en 2023. Les équipements de moulage sous pression haute pression produisent des composants légers comme des blocs moteurs et des carters de transmission, améliorant ainsi le rendement énergétique et la sécurité.

Dans l'aéronautique, cette technologie permet de créer des pièces très résistantes, telles que des aubes de turbine et des composants de boîtes de vitesses. Ces pièces résistent aux conditions extrêmes, garantissant ainsi leur fiabilité. De plus, les fabricants d'électronique utilisent le moulage sous pression pour produire des boîtiers et des connecteurs complexes, répondant ainsi à la demande de conceptions compactes et durables.

| Domaine d'application | Description | Données numériques |

|---|---|---|

| Automobile | Blocs moteurs légers, carters de transmission | 41,7 % de part de chiffre d'affaires en 2023 |

| Aérospatial | Aubes de turbine, composants de boîte de vitesses | Haute résistance, performances dans des conditions extrêmes |

| Électronique | Boîtiers, connecteurs | Conceptions compactes et durables |

Importance dans les opérations commerciales

Les pièces moulées sous pression en métal contribuent de manière significative àréussite commercialeLe marché mondial de la fonderie de métaux, évalué à 177,28 milliards de dollars US en 2024, devrait atteindre 325,69 milliards de dollars US d'ici 2033, avec un taux de croissance annuel composé (TCAC) de 6,94 %. Cette croissance reflète la demande croissante de composants légers et durables.

Les indicateurs clés de performance soulignent leur importance. Maintenir un taux de défaut inférieur à 2 % garantit le contrôle qualité, tandis qu'une utilisation efficace des équipements supérieure à 85 % minimise les temps d'arrêt. Une rotation des stocks de 6 à 8 fois par an réduit les coûts de stockage, et le suivi des indicateurs clés de performance (KPI) de livraison peut augmenter les commandes répétées de 20 %. Ces indicateurs démontrent comment les pièces moulées sous pression optimisent les opérations et améliorent la satisfaction client.

| Métrique | Description |

|---|---|

| Taux de défauts de moulage | En dessous de 2%, cela garantit le contrôle de la qualité et la satisfaction du client. |

| Utilisation de l'équipement | Au-dessus de 85 %, cela minimise les temps d’arrêt et optimise l’utilisation des ressources. |

| rotation des stocks | 6 à 8 fois par an, cela réduit les coûts de stockage et évite les retards. |

| Satisfaction client | Les KPI de livraison peuvent augmenter les commandes répétées de 20 %. |

| Indicateurs clés de performance financiers | Des marges bénéficiaires supérieures à 25 % grâce au suivi des coûts et des revenus. |

Avantages de la personnalisation des pièces moulées sous pression en métal

Précision et qualité

Personnalisation de pièces moulées sous pression en métalAssure une précision inégalée et une qualité supérieure. Les conceptions sur mesure permettent aux fabricants de respecter des spécifications précises, réduisant ainsi les erreurs et améliorant les fonctionnalités. Des études soulignent les avantages de la personnalisation :

- Une étude de 2022 dans leJournal des procédés de fabricationont signalé une amélioration de 35 % de l'ajustement et de la fonction des composants pour les entreprises adoptant le moulage sous pression personnalisé.

- LeJournal international des technologies de fabrication avancées(2023) a révélé une réduction de 25 % des coûts des matières premières grâce à des conceptions optimisées.

Ces résultats démontrent comment la personnalisation améliore à la fois les performances et la rentabilité. De plus, des techniques d'inspection avancées garantissent que chaque pièce répond à des normes de qualité strictes, minimisant ainsi les défauts et maximisant la fiabilité.

Efficacité et performance

La personnalisation des pièces moulées sous pression améliore considérablement l'efficacité et la performance opérationnelles. Des conceptions de moules efficaces et des processus rationalisés réduisent les déchets et améliorent la vitesse de production. Parmi les facteurs clés contribuant à cette efficacité, on peut citer :

- Conception de moules: Les moules optimisés améliorent la précisionet réduire l’utilisation de matériaux.

- Éliminer les débordements et les coureurs:Les conceptions simplifiées minimisent les déchets.

- Formation de la main-d'œuvre:Les travailleurs qualifiés réduisent les coûts de traitement et améliorent la qualité de la production.

Les technologies modernes, comme les moules imprimés en 3D, améliorent encore l'efficacité. Ces moules permettent une création de prototypes plus rapide, réduisant ainsi de 50 % les temps de cycle de conception. La conception modulaire des moules offre également une grande flexibilité, permettant aux fabricants de s'adapter aux différents besoins de production. La réduction des délais de production répond aux exigences de production en flux tendu, garantissant ainsi une livraison ponctuelle et la satisfaction client.

Rentabilité

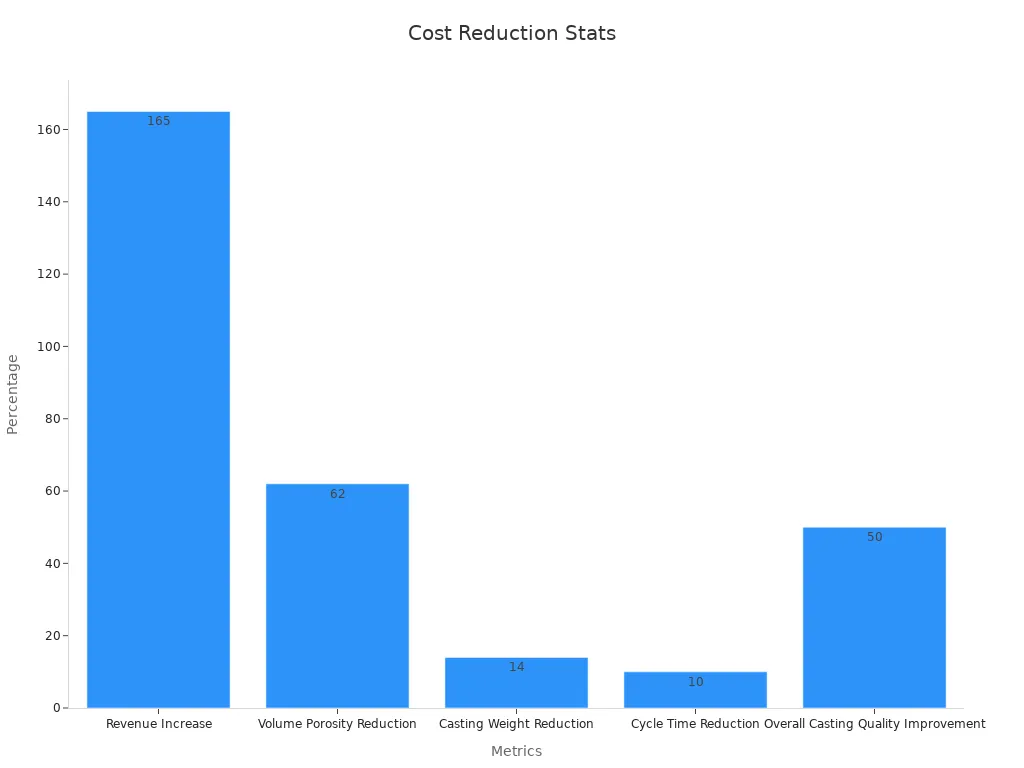

La personnalisation des pièces moulées sous pression en métal permet des économies substantielles. En optimisant les conceptions et les procédés, les fabricants peuvent réduire l'utilisation de matériaux, la consommation d'énergie et les délais de production. Le tableau suivant met en évidence les principaux avantages en termes de coûts :

| Métrique | Résultat |

|---|---|

| Augmentation des revenus | 165% d'augmentation |

| Réduction de l'utilisation des machines de coulée | Force de fermeture réduite à 1200 tonnes |

| Réduction de la porosité volumique | 62% de réduction |

| Réduction du poids du moulage | 14% de réduction |

| Réduction du temps de cycle | 10% de réduction |

| Amélioration globale de la qualité du moulage | 50% d'amélioration |

Ces améliorations se traduisent par des marges bénéficiaires plus élevées et des prix compétitifs, faisant des solutions personnalisées un investissement intelligent pour les entreprises.

Des solutions sur mesure pour des besoins uniques

Chaque entreprise a des exigences uniques, et les pièces moulées sous pression métalliques personnalisées offrent des solutions adaptées à ces besoins spécifiques. Du choix des matériaux à l'optimisation de la conception, la personnalisation garantit une parfaite adéquation des pièces aux objectifs opérationnels. Des exemples de réussite documentés illustrent l'impact des solutions sur mesure :

| Nom du client | Description de la solution sur mesure |

|---|---|

| Boutique Unique | J'ai utilisé les solutions sur mesure d'Aircall pour me démarquer sur un marché encombré. |

| Les solutionnistes | Nous avons adopté des solutions personnalisées d'Aircall pour répondre parfaitement à leurs besoins de communication. |

Un processus de personnalisation étape par étape garantit que chaque projet répond aux exigences exactes :

- Consultation initiale et examen de la conception:Discuter des objectifs du projet et optimiser les conceptions.

- Sélection des matériaux:Choisissez les matériaux en fonction des besoins de performance.

- Conception et ingénierie:Utilisez des outils de CAO pour créer des conceptions personnalisées.

- Prototypage et tests d'échantillons:Vérifier l'exactitude et tester les prototypes.

- Mise en place de la production et production initiale:Confirmez la configuration et la qualité lors des premières exécutions.

- Production finale et contrôle qualité:Réaliser une production à grande échelle avec des contrôles de qualité continus.

Cette approche garantit que les entreprises reçoivent des pièces qui améliorent les performances, réduisent les coûts et répondent aux normes de l’industrie.

Le processus de personnalisation des pièces moulées sous pression en métal

Conception et consultation

Le processus de personnalisation commence par une phase de conception et de consultation approfondie. Ingénieurs et concepteurs collaborent pour créer un plan détaillé répondant aux exigences spécifiques du client. Cette étape comprend l'analyse de l'application prévue, la sélection des matériaux adaptés et la détermination des méthodes de fabrication les plus performantes.

Les étapes clés de cette phase comprennent :

- Analyse des besoins:Comprendre les besoins opérationnels et les objectifs de performance.

- Sélection des matériaux:Choisir des alliages comme l’aluminium ou le zinc en fonction des exigences de durabilité et de poids.

- Optimisation de la conception:Utilisation de logiciels de CAO pour affiner les conceptions afin d'en améliorer la précision et la fabricabilité.

Une communication efficace entre le client et l'équipe de conception garantit le respect de chaque détail. Cette approche collaborative minimise les erreurs et pose les bases d'un processus de production réussi.

Prototypage et tests

Le prototypage et les tests sont essentiels pour valider la conception et garantir la fonctionnalité. Durant cette phase, les fabricants créent des prototypes pour évaluer les performances et identifier les problèmes potentiels. Les retours des parties prenantes permettent d'affiner la conception avant le lancement de la production à grande échelle.

Les activités clés de cette phase comprennent :

- Création d'une maquette de conception ou d'un prototype de fonctionnalité.

- Recueillir les commentaires du public cible.

- Identifier les problèmes potentiels ou valider les décisions relatives aux produits.

Chaque défaillance lors du prototypage fournit des informations précieuses sur les processus de conception et de fabrication. Par exemple, une analyse détaillée des défaillances permet d'identifier les causes profondes et les taux de défaillance attendus. Le tableau suivant illustre l'importance des tests :

| Nombre de prototypes | Nombre d'échecs | Taux d'échec (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Ces données soulignent la nécessité de tests rigoureux pour garantir que le produit final répond aux normes de qualité.

Production et contrôle qualité

Une fois la conception finalisée, la phase de production commence. Les fabricants utilisent des équipements et des techniques de pointe pour produire des pièces moulées sous pression en métal de haute qualité. Des mesures de contrôle qualité sont mises en œuvre à chaque étape pour garantir la cohérence et la fiabilité.

Les indicateurs clés de production comprennent :

- Taux de défauts : suivi du nombre d'unités défectueuses par rapport au total produit.

- Pourcentage de produits non conformes : garantir que les produits répondent aux spécifications.

- Temps de résolution des problèmes de qualité : traiter les problèmes rapidement pour éviter les retards.

Le tableau ci-dessous présente les mesures de production essentielles :

| Métrique | Description |

|---|---|

| Taux de défauts | Nombre d'unités défectueuses par rapport au total produit. |

| Pourcentage de produits non conformes | Ratio de produits ne répondant pas aux spécifications. |

| Il est temps de résoudre les problèmes de qualité | Durée nécessaire pour résoudre les problèmes de qualité. |

Des certifications telles que ISO 9001 et Six Sigma confirment la robustesse du processus de production. Ces normes garantissent que les fabricants livrent systématiquement des pièces qui répondent aux attentes de l'industrie, voire les dépassent.

Livraison et support

La dernière étape consiste à livrer les pièces finies au client et à lui fournir un support continu. Des systèmes de livraison efficaces garantissent que les commandes arrivent à temps et en parfait état. Les équipes du service client répondent à toutes les questions et fournissent l'assistance nécessaire.

Les indicateurs clés de performance de livraison comprennent :

- Livraison à temps : Pourcentage de commandes exécutées dans le délai de livraison prévu.

- Précision des commandes : Pourcentage de commandes livrées sans erreur.

- Score de satisfaction client : mesure la satisfaction client concernant les expériences de livraison.

Le tableau ci-dessous met en évidence ces mesures :

| Métrique | Description |

|---|---|

| Livraison à temps | Pourcentage de commandes exécutées dans le délai de livraison prévu. |

| Précision de la commande | Pourcentage de commandes livrées sans erreur par rapport au total des commandes. |

| Score de satisfaction client | Mesure la satisfaction des clients concernant les expériences de livraison, essentielle pour évaluer le service. |

Une communication claire avec les clients leur permet de rester informés de leurs livraisons. Des mécanismes de retour d'information permettent de gérer les expériences négatives et d'améliorer la qualité du service. Cette approche globale garantit une expérience fluide, de la production à la livraison.

Comment choisir le bon fournisseur pour vos pièces moulées sous pression en métal

Évaluation de l'expérience et de l'expertise

Choisir un fournisseur doté d'une expérience reconnue est un gage de fiabilité et de qualité. Les fournisseurs forts d'une longue expérience dans le secteur démontrent souvent une connaissance approfondie des processus de fabrication. Form Technologies, par exemple, avec plus de 80 ans d'expérience et plus de 270 projets réussis, illustre parfaitement cette expertise. Sa production annuelle de 5 milliards d'unités et sa clientèle de plus de 2 000 clients témoignent de sa capacité à répondre à des exigences variées.

- Les facteurs clés à évaluer comprennent :

- Offres de services adaptées à des secteurs d'activité spécifiques.

- Capacités d'ingénierie de conception pour des projets complexes.

- Services de post-production tels que la finition et l'assemblage.

Les études de cas fournissent également des informations précieuses. Un fournisseur de constructeurs automobiles a réduit ses taux de rebut de 20 à 40 % grâce à la mise en œuvre d'une gestion prédictive de la qualité. Cette amélioration souligne l'importance de l'expertise technique pour optimiser les résultats de production.

Évaluation de la technologie et des capacités

L'adoption de technologies avancées est essentielle pour une production efficace et précise. Les fournisseurs qui exploitent les technologies IoT améliorent la surveillance et le contrôle des processus. Un rapport récent montre que 62 % des fabricants ont intégré l'IoT à leurs opérations, et trois sur cinq en reconnaissent le potentiel.

Des fonctionnalités telles que la simulation de flux de moules,Usinage CNCLa gestion de la qualité totale et la qualité globale distinguent également les meilleurs fournisseurs. Ces technologies garantissent une qualité constante et des cycles de production plus rapides. Les fournisseurs proposant des conceptions de moules modulaires et un prototypage rapide font également preuve d'adaptabilité face à l'évolution des besoins des entreprises.

| Statistique | Description |

|---|---|

| 62% | Pourcentage de fabricants adoptant les technologies IoT. |

| 3 sur 5 | Ratio indiquant la reconnaissance croissante de l’IoT dans le secteur manufacturier. |

Importance du service client

Le service client joue un rôle essentiel dans le maintien de partenariats durables. Les fournisseurs disposant d'équipes d'assistance compétentes garantissent une communication fluide et une résolution rapide des problèmes. Une enquête révèle que 88 % des entreprises associent un excellent service client à des performances optimales, tandis que 85 % des clients changent de marque après une seule expérience négative.

| Statistique | Aperçu |

|---|---|

| 88% des entreprises | Convenez qu’un excellent service client est corrélé à des performances optimales. |

| 85% des clients | Je changerai de marque après une seule rencontre négative. |

| 35% des clients | Êtes-vous prêt à dépenser plus pour un service client exceptionnel ? |

Les prestataires offrant une communication transparente et un accompagnement après-vente favorisent la confiance et la fidélité. Ces qualités ont un impact direct sur la fidélisation et la satisfaction des clients.

Vérification des avis et des témoignages

Les avis et témoignages donnent un aperçu de la réputation d'un prestataire. Les retours positifs des anciens clients témoignent d'une qualité et d'une fiabilité constantes. Des plateformes comme Google Avis et les forums professionnels proposent souvent des évaluations détaillées des prestataires. Recherchez les commentaires sur les délais de livraison, la qualité des produits et la réactivité.

De plus, des outils structurés comme les matrices d'évaluation des fournisseurs permettent de comparer objectivement les prestataires. Les demandes d'information (RFI) et de qualification (RFQ) affinent encore le processus de sélection en mettant l'accent sur l'expertise et la qualité.

| Méthode d'évaluation | Description |

|---|---|

| Matrice d'évaluation des fournisseurs | Un outil structuré permettant de comparer les fournisseurs selon plusieurs critères. |

| Demandes d'informations (RFI) | Collecte des informations générales auprès des fournisseurs pour faciliter les comparaisons. |

| Demandes de qualifications (RFQ) | Se concentre sur l’expertise et la qualité des fournisseurs pour garantir que les fournisseurs les plus qualifiés sont pris en compte. |

Ces méthodes rationalisent la prise de décision, garantissant que les entreprises choisissent des fournisseurs en phase avec leurs objectifs.

Les pièces moulées sous pression en métal sur mesure jouent un rôle crucial dans la réussite des entreprises. Leur précision, leur rentabilité et la polyvalence de leurs matériaux les rendent indispensables dans tous les secteurs.

| Processus | Avantages | Applications |

|---|---|---|

| moulage sous pression | Rentabilité, précision, polyvalence des matériaux | Besoins de haute précision et d'efficacité |

| Moulage par injection de métal | Géométries complexes, haute résistance et durabilité | Applications spécifiques avec des exigences strictes |

Des solutions sur mesure répondent à des besoins opérationnels uniques, améliorant la satisfaction client et le retour sur investissement. Les entreprises acquièrent un avantage concurrentiel en adoptant ces approches innovantes. Explorez la personnalisation pour saisir de nouvelles opportunités et atteindre l'excellence opérationnelle.

FAQ

Quels sont les avantages de l’utilisation de pièces moulées sous pression en métal ?

Les pièces moulées sous pression en métal offrent précision, durabilité et rentabilité. Elles conviennent aux industries nécessitant des composants légers et très résistants pour des applications complexes.

Comment la personnalisation améliore-t-elle les pièces moulées sous pression en métal ?

La personnalisation améliore les performances en adaptant les conceptions à des besoins spécifiques. Elle réduit le gaspillage de matériaux, améliore la qualité et garantit la compatibilité avec les exigences opérationnelles spécifiques.

Quelles industries bénéficient le plus des pièces moulées sous pression en métal ?

Les industries telles que l’automobile, l’aérospatiale et l’électronique dépendent fortement des pièces moulées sous pression en métal pour des composants légers, durables et hautes performances.

Par : haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Téléphone:

Ventes : 0086-134 8641 8015

Assistance : 0086-574 8669 1714

Date de publication : 23 avril 2025