Прилагођеноделови за ливење метала под притискомсу неопходни за успех пословања. Индустрије попут аутомобилске зависе од лаганих, издржљивихливени металкомпоненте за побољшање перформанси и ефикасности. Глобалниливница делова за ливење метала под притискомтржиште, за које се предвиђа да ће достићи 112,27 милијарди америчких долара до 2033. године, наглашава све већу потражњу за прилагођеним решењима. Прецизност и исплативост свакогдео за ливење метала под притискомчине их неопходним. Поред тога,центрифугално ливење метала под притискомтехнике додатно оптимизују производњу, обезбеђујући висококвалитетне резултате.

Кључне закључке

- Прилагођени метални делови за ливење под притискомпомажу предузећима да успеју. Нуде тачност и штеде новац. Специјални дизајни одговарају тачним потребама, унапређујући рад и смањујући грешке.

- Индустрије попут аутомобила и авиона много добијају од ливеног метала под притиском. Ови делови чине да ствари раде боље, безбедније и троше мање горива. Они су кључни за врхунску употребу.

- Избор праве компанијеје веома важно. Проверите њихове вештине, алате и подршку како бисте изградили јака партнерства која ће помоћи вашем послу да расте.

Разумевање делова за ливење метала под притиском

Шта су делови за ливење метала под притиском?

Делови за ливење метала под притискомсу компоненте направљене кроз производни процес који укључује убризгавање растопљеног метала у шупљину калупа под високим притиском. Ова метода обезбеђује прецизност и конзистентност у производњи сложених облика. Процес често користи легуре попут алуминијума, цинка и магнезијума, од којих свака нуди јединствене карактеристике.

| Тип легуре | Стандарди/Карактеристике |

|---|---|

| Цинк | Добра површинска обрада, димензионална конзистентност |

| Алуминијум | АА 380, АА 384, АА 386, АА 390 |

| Магнезијум | AZ91D |

| Бакар | Често се користи у ливењу под притиском |

Стратешке карактеристике дизајна, као што је уједначена дебљина зида, побољшавају перформансе и издржљивост ових делова. Уједначено хлађење смањује недостатке попут савијања, обезбеђујући димензионалну стабилност. Ригорозне методе инспекције додатно гарантују висококвалитетну производњу.

Примене у кључним индустријама

Делови од ливења метала под високим притиском играју виталну улогу у индустријама попут аутомобилске, ваздухопловне и електронске. Аутомобилски сектор је, на пример, чинио 41,7% глобалног прихода у 2023. години. Опрема за ливење под високим притиском производи лагане компоненте попут блокова мотора и кућишта мењача, побољшавајући ефикасност горива и безбедност.

У ваздухопловству, ова технологија ствара делове високе чврстоће као што су лопатице турбина и компоненте мењача. Ови делови издржавају екстремне услове, осигуравајући поузданост. Поред тога, произвођачи електронике користе ливење под притиском за производњу сложених кућишта и конектора, задовољавајући потражњу за компактним и издржљивим дизајном.

| Област примене | Опис | Нумерички подаци |

|---|---|---|

| Аутомобилска индустрија | Лагани блокови мотора, кућишта мењача | 41,7% удела у приходима у 2023. години |

| Ваздухопловство | Лопатице турбине, компоненте мењача | Висока чврстоћа, перформансе у екстремним условима |

| Електроника | Кућишта, конектори | Компактни, издржљиви дизајни |

Значај у пословним операцијама

Делови од метала ливених под притиском значајно доприносепословни успехПројектовано је да ће глобално тржиште ливења метала, процењено на 177,28 милијарди америчких долара у 2024. години, достићи 325,69 милијарди америчких долара до 2033. године, уз раст од 6,94% сложене годишње стопе раста. Овај раст одражава све већу потражњу за лаганим и издржљивим компонентама.

Кључне метрике учинка истичу њихов значај. Одржавање стопе дефекта испод 2% обезбеђује контролу квалитета, док ефикасно коришћење опреме изнад 85% минимизира застоје. Стопе обрта залиха од 6-8 пута годишње смањују трошкове складиштења, а праћење кључних индикатора учинка испоруке може повећати поновљене поруџбине за 20%. Ове метрике показују како ливени метални делови оптимизују пословање и повећавају задовољство купаца.

| Метрика | Опис |

|---|---|

| Стопе грешака у одливању | Испод 2% осигурава контролу квалитета и задовољство купаца. |

| Искоришћење опреме | Изнад 85% минимизира застоје и оптимизује коришћење ресурса. |

| Обрт залиха | 6-8 пута годишње смањује трошкове складиштења и спречава кашњења. |

| Задовољство купаца | KPI-јеви испоруке могу повећати поновљене поруџбине за 20%. |

| Финансијски кључни показатељи учинка (KPI) | Марже профита веће од 25% кроз праћење трошкова и прихода. |

Предности прилагођавања делова за ливење метала под притиском

Прецизност и квалитет

Прилагођавање делова за ливење метала под притискомобезбеђује неупоредиву прецизност и врхунски квалитет. Прилагођени дизајни омогућавају произвођачима да испуне тачне спецификације, смањујући грешке и побољшавајући функционалност. Студије истичу предности прилагођавања:

- Студија из 2022. године уЧасопис о производним процесимапријавило је побољшање од 35% у поклапању и функцији компоненти за компаније које усвоје ливење по мери.

- TheМеђународни часопис за напредну производну технологију(2023) открили су смањење трошкова сировина за 25% захваљујући оптимизованим дизајнима.

Ови налази показују како прилагођавање побољшава и перформансе и исплативост. Поред тога, напредне технике инспекције осигуравају да сваки део испуњава строге стандарде квалитета, минимизирајући недостатке и максимизирајући поузданост.

Ефикасност и перформансе

Прилагођавање металних делова ливених под притиском значајно повећава оперативну ефикасност и перформансе. Ефикасни дизајн калупа и поједностављени процеси смањују отпад и побољшавају брзину производње. Кључни фактори који доприносе ефикасности укључују:

- Дизајн калупа: Оптимизовани калупи побољшавају прецизности смањити потрошњу материјала.

- Уклањање прелива и цурењаПоједностављени дизајни минимизирају отпад.

- Обука радне снагеКвалификовани радници смањују трошкове обраде и побољшавају квалитет производа.

Модерне технологије попут 3Д штампаних калупа додатно побољшавају ефикасност. Ови калупи омогућавају брже креирање прототипова, скраћујући време циклуса дизајна за 50%. Модуларни дизајн калупа такође пружа флексибилност, омогућавајући произвођачима да се прилагоде различитим потребама производње. Скраћени рокови испоруке усклађени су са захтевима производње „тачно на време“, осигуравајући благовремену испоруку и задовољство купаца.

Исплативост

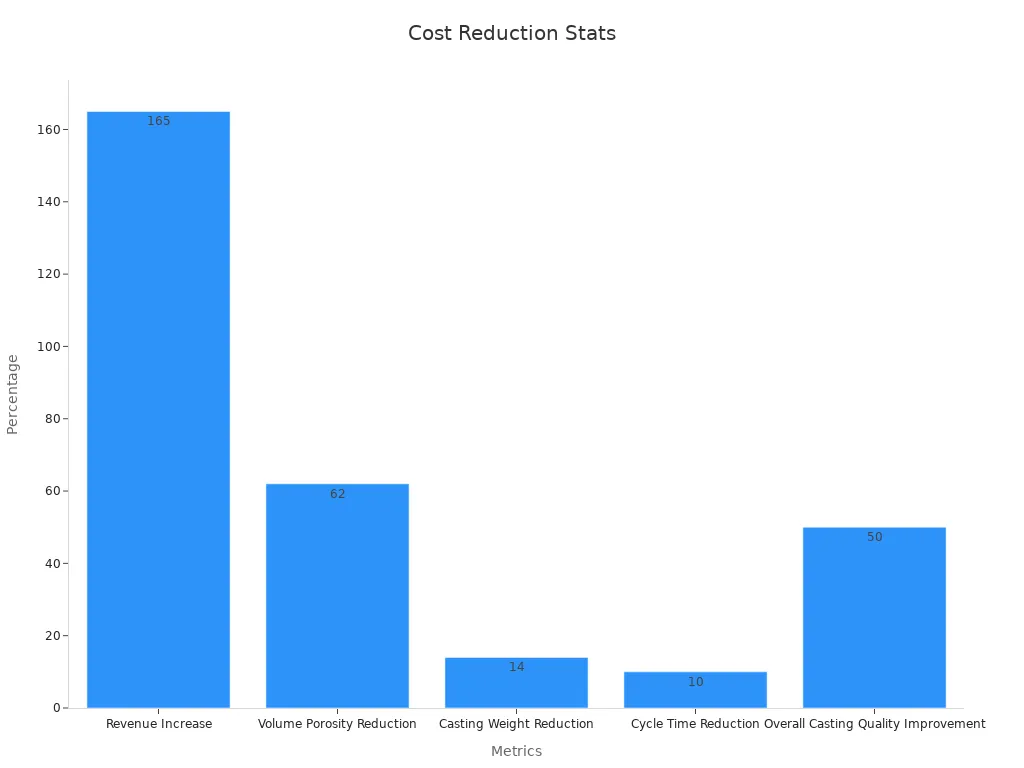

Прилагођавање металних делова ливених под притиском нуди значајне уштеде трошкова. Оптимизацијом дизајна и процеса, произвођачи могу смањити потрошњу материјала, потрошњу енергије и време производње. Следећа табела истиче кључне предности у погледу трошкова:

| Метрика | Резултат |

|---|---|

| Повећање прихода | Повећање од 165% |

| Смањење употребе машина за ливење | Смањена сила затварања на 1200 тона |

| Смањење порозности запремине | Смањење од 62% |

| Смањење тежине при ливењу | Смањење од 14% |

| Смањење времена циклуса | Смањење од 10% |

| Укупно побољшање квалитета одливака | 50% побољшање |

Ова побољшања се претварају у веће марже профита и конкурентне цене, што прилагођена решења чини паметном инвестицијом за предузећа.

Прилагођена решења за јединствене потребе

Свако пословање има јединствене захтеве, а ливени метални делови под прилагођавањем пружају решења прилагођена специфичним потребама. Од избора материјала до оптимизације дизајна, прилагођавање осигурава да се делови савршено поклапају са оперативним циљевима. Документоване приче о успеху илуструју утицај прилагођених решења:

| Име клијента | Опис прилагођеног решења |

|---|---|

| Јединствени бутик | Користио сам прилагођена решења компаније Aircall како бих се истакао на претрпаном тржишту. |

| Решења | Усвојили смо прилагођена решења од компаније Aircall како бисмо савршено задовољили њихове комуникацијске потребе. |

Корак-по-корак процес прилагођавања осигурава да сваки пројекат испуњава тачне захтеве:

- Почетне консултације и преглед дизајнаРазговарајте о циљевима пројекта и оптимизујте дизајн.

- Избор материјалаИзаберите материјале на основу потреба за перформансама.

- Дизајн и инжењерингКористите CAD алате за креирање прилагођених дизајна.

- Израда прототипова и тестирање узоракаПроверити тачност и тестирати прототипове.

- Постављање производње и почетна производњаПотврдите подешавање и квалитет током почетних покретања.

- Завршна производња и контрола квалитетаСпровести производњу у пуном обиму уз континуиране провере квалитета.

Овај приступ гарантује да предузећа добијају делове који побољшавају перформансе, смањују трошкове и испуњавају индустријске стандарде.

Процес прилагођавања делова за ливење метала под притиском

Дизајн и консултације

Процес прилагођавања почиње темељном фазом дизајнирања и консултација. Инжењери и дизајнери сарађују како би креирали план који је усклађен са специфичним захтевима клијента. Ова фаза укључује анализу предвиђене примене, избор одговарајућих материјала и одређивање најефикаснијих метода производње.

Кључни кораци у овој фази укључују:

- Анализа захтеваРазумевање оперативних потреба и циљева учинка.

- Избор материјалаИзбор легура попут алуминијума или цинка на основу захтева за издржљивост и тежину.

- Оптимизација дизајнаКоришћење CAD софтвера за усавршавање дизајна ради прецизности и производљивости.

Ефикасна комуникација између клијента и дизајнерског тима осигурава да се сваки детаљ обрађује. Овакав колаборативни приступ минимизира грешке и поставља темеље за успешан производни процес.

Израда прототипа и тестирање

Израда прототипа и тестирање су кључни за валидацију дизајна и осигуравање функционалности. Током ове фазе, произвођачи креирају прототипове како би проценили перформансе и идентификовали потенцијалне проблеме. Повратне информације од заинтересованих страна помажу у усавршавању дизајна пре него што почне производња у пуном обиму.

Кључне активности у овој фази укључују:

- Креирање макете дизајна или прототипа карактеристика.

- Прикупљање повратних информација од циљне публике.

- Идентификовање потенцијалних проблема или валидација одлука о производу.

Сваки квар током израде прототипа пружа драгоцене увиде у процесе пројектовања и производње. На пример, детаљна анализа кварова помаже у идентификацији узрока и очекиваних стопа кварова. Следећа табела илуструје важност тестирања:

| Број прототипова | Број кварова | Стопа неуспеха (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Ови подаци указују на неопходност ригорозног тестирања како би се осигурало да коначни производ испуњава стандарде квалитета.

Производња и контрола квалитета

Када се дизајн финализује, почиње фаза производње. Произвођачи користе напредну опрему и технике за производњу висококвалитетних металних делова ливених под притиском. Мере контроле квалитета се примењују у свакој фази како би се одржала доследност и поузданост.

Кључне метрике производње укључују:

- Стопе дефекта: Праћење броја дефектних јединица по укупно произведеној количини.

- Проценат неусаглашених производа: Обезбеђивање да производи испуњавају спецификације.

- Време за решавање проблема са квалитетом: Брзо решавање проблема како би се избегла кашњења.

Доња табела приказује основне производне показатеље:

| Метрика | Опис |

|---|---|

| Стопе кварова | Број неисправних јединица по укупно произведеној количини. |

| Проценат неусаглашених производа | Однос производа који не испуњавају спецификације. |

| Време је за решавање проблема са квалитетом | Трајање потребно за решавање проблема са квалитетом. |

Сертификати попут ISO 9001 и Six Sigma додатно потврђују робусност производног процеса. Ови стандарди осигуравају да произвођачи константно испоручују делове који испуњавају или превазилазе очекивања индустрије.

Испорука и подршка

Завршна фаза укључује испоруку готових делова клијенту и пружање континуиране подршке. Ефикасни системи испоруке осигуравају да поруџбине стижу на време и у беспрекорном стању. Тимови за корисничку подршку решавају све недоумице и пружају помоћ по потреби.

Кључне метрике учинка испоруке укључују:

- Благовремена испорука: Проценат поруџбина испуњених у оквиру очекиваног датума испоруке.

- Тачност поруџбине: Проценат поруџбина испоручених без грешака.

- Оцена задовољства купаца: Мери задовољство купаца у вези са искуством испоруке.

Доња табела истиче ове показатеље:

| Метрика | Опис |

|---|---|

| Испорука на време | Проценат поруџбина испуњених у очекиваном датуму испоруке. |

| Тачност поруџбине | Проценат поруџбина испоручених без грешака у поређењу са укупним бројем поруџбина. |

| Оцена задовољства купаца | Мери задовољство купаца у вези са искуством испоруке, што је кључно за процену услуге. |

Јасна комуникација са купцима осигурава да остану информисани о својим испорукама. Механизми повратних информација помажу у решавању негативних искустава и побољшању квалитета услуге. Овај свеобухватни приступ гарантује беспрекорно искуство од производње до испоруке.

Како одабрати правог добављача за делове за ливење метала под притиском

Процена искуства и стручности

Избор добављача са доказаним искуством осигурава поузданост и квалитет. Добављачи са дугом историјом у индустрији често показују дубоко разумевање производних процеса. На пример, Form Technologies, са преко 80 година искуства и преко 270 успешних пројеката, представља пример стручности. Њихова годишња производња од 5 милијарди јединица и база купаца већа од 2.000 истичу њихову способност да се носе са различитим захтевима.

- Кључни фактори које треба проценити укључују:

- Понуде услуга прилагођене одређеним индустријама.

- Способности пројектовања за сложене пројекте.

- Постпродукцијске услуге као што су завршна обрада и монтажа.

Студије случаја такође пружају вредне увиде. Добављач произвођачима аутомобила смањио је стопу отпада са 20-40% применом предиктивног управљања квалитетом. Ово побољшање наглашава важност техничке стручности у оптимизацији производних резултата.

Процена технологије и могућности

Усвајање напредне технологије је кључно за ефикасну и прецизну производњу. Добављачи који користе IoT технологије побољшавају праћење и контролу процеса. Недавни извештај показује да је 62% произвођача интегрисало IoT у своје пословање, а три од пет препознају његов потенцијал.

Могућности попут симулације тока калупа,CNC обрада, и управљање тоталним квалитетом додатно разликују врхунске добављаче. Ове технологије обезбеђују конзистентан квалитет и брже производне циклусе. Добављачи који нуде модуларне дизајне калупа и брзу израду прототипова такође показују прилагодљивост променљивим пословним потребама.

| Статистика | Опис |

|---|---|

| 62% | Проценат произвођача који усвајају IoT технологије. |

| 3-у-5 | Однос који указује на све веће признање Интернета ствари у производњи. |

Значај корисничке службе

Корисничка служба игра кључну улогу у одржавању дугорочних партнерстава. Пружаоци услуга са вештим тимовима за подршку обезбеђују несметану комуникацију и брзо решавање проблема. Анкета је показала да 88% предузећа повезује одличну корисничку службу са врхунским учинком, док 85% купаца мења брендове након једног негативног искуства.

| Статистика | Увид |

|---|---|

| 88% предузећа | Слажем се да је одлична корисничка услуга повезана са врхунским учинком. |

| 85% купаца | Променићу бренд након само једног негативног сусрета. |

| 35% купаца | Спремни су да потроше више за изузетну корисничку услугу. |

Добављачи који нуде транспарентну комуникацију и подршку након испоруке подстичу поверење и лојалност. Ови квалитети директно утичу на задржавање и задовољство купаца.

Провера рецензија и сведочанстава

Рецензије и препоруке пружају увид у репутацију добављача. Позитивне повратне информације од прошлих клијената одражавају доследан квалитет и поузданост. Платформе попут Google рецензија и форуми у индустрији често садрже детаљне евалуације добављача. Потражите коментаре о роковима испоруке, квалитету производа и брзини реаговања.

Поред тога, структурирани алати попут матрица за процену добављача помажу у објективном упоређивању добављача. Захтеви за информацијама (RFI) и квалификације (RFQ) додатно усавршавају процес селекције фокусирајући се на стручност и квалитет.

| Метода евалуације | Опис |

|---|---|

| Матрица за процену добављача | Структурирани алат за поређење добављача на основу више критеријума. |

| Захтеви за информације (RFI) | Прикупља опште информације од добављача ради лакшег поређења. |

| Захтеви за квалификације (RFQ) | Фокусира се на стручност и квалитет добављача како би се осигурало да се разматрају најквалификованији добављачи. |

Ове методе поједностављују доношење одлука, осигуравајући да предузећа бирају добављаче који су у складу са њиховим циљевима.

Прилагођени метални делови ливени под притиском играју кључну улогу у покретању пословног успеха. Њихова прецизност, исплативост и свестраност материјала чине их неопходним у свим индустријама.

| Процес | Предности | Апликације |

|---|---|---|

| Ливење под притиском | Исплативост, прецизност, свестраност материјала | Потребе за високом прецизношћу и ефикасношћу |

| Бризгање метала | Сложене геометрије, висока чврстоћа и издржљивост | Специфичне примене са строгим захтевима |

Прилагођена решења задовољавају јединствене оперативне потребе, побољшавајући задовољство клијената и повраћај инвестиција. Предузећа стичу конкурентску предност усвајањем ових иновативних приступа. Истражите прилагођавање како бисте откључали нове могућности и постигли оперативну изврсност.

Честа питања

Које су предности коришћења металних делова добијених ливом под притиском?

Делови од ливеног метала нуде прецизност, издржљивост и исплативост. Погодни су за индустрије које захтевају лагане, високочврсте компоненте за сложене примене.

Како прилагођавање побољшава делове за ливење метала под притиском?

Прилагођавање побољшава перформансе прилагођавањем дизајна специфичним потребама. Смањује отпад материјала, побољшава квалитет и обезбеђује компатибилност са јединственим оперативним захтевима.

Које индустрије имају највише користи од ливења металних делова под притиском?

Индустрије попут аутомобилске, ваздухопловне и електронске у великој мери се ослањају на металне делове ливене под притиском за лагане, издржљиве и високоперформансне компоненте.

Од: Хаихонг

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Телефон:

Продаја: 0086-134 8641 8015

Подршка: 0086-574 8669 1714

Време објаве: 23. април 2025.