Testreszabottfémöntvény alkatrészekelengedhetetlenek az üzleti sikerhez. Az olyan iparágak, mint az autóipar, könnyű, tartós ésfémöntvényalkatrészek a teljesítmény és a hatékonyság fokozása érdekében. A globálisfémöntvény alkatrészek öntödepiac, amely várhatóan eléri a 112,27 milliárd USD-t 2033-ra, kiemeli a személyre szabott megoldások iránti növekvő igényt. Az egyes megoldások pontossága és költséghatékonyságafémöntvény alkatrésznélkülözhetetlenné teszi őket. Továbbá,centrifugális fémöntésA technikák tovább optimalizálják a termelést, biztosítva a kiváló minőségű eredményeket.

Főbb tanulságok

- Egyedi fémöntvény alkatrészekSegítenek a vállalkozásoknak sikerre jutni. Pontosságot kínálnak és pénzt takarítanak meg. A speciális kialakítás pontosan illeszkedik az igényekhez, felgyorsítja a munkát és csökkenti a hibákat.

- Az olyan iparágak, mint az autó- és repülőgépgyártás, sokat profitálnak a fémöntésből. Ezek az alkatrészek jobban, biztonságosabban és kevesebb üzemanyagot fogyasztva teszik lehetővé a dolgok működését. Kulcsfontosságúak a kiváló minőségű felhasználáshoz.

- A megfelelő cég kiválasztásanagyon fontos. Ellenőrizd a készségeiket, eszközeiket és támogatásukat, hogy erős partnerségeket építhess ki, amelyek segítik vállalkozásod növekedését.

Fémöntvény alkatrészek megértése

Mik azok a fémöntvény alkatrészek?

Fémöntvény alkatrészekolyan alkatrészek, amelyeket egy olyan gyártási folyamat során hoznak létre, amelynek során nagy nyomás alatt olvadt fémet kényszerítenek a formaüregbe. Ez a módszer biztosítja a pontosságot és az állandóságot az összetett formák előállításában. Az eljárás során gyakran használnak ötvözeteket, például alumíniumot, cinket és magnéziumot, amelyek mindegyike egyedi tulajdonságokkal rendelkezik.

| Ötvözet típusa | Szabványok/Jellemzők |

|---|---|

| Cink | Jó felületminőség, méretkonzisztencia |

| Alumínium | AA 380, AA 384, AA 386, AA 390 |

| Magnézium | AZ91D |

| Réz | Gyakran használják a nyomásos öntésben |

A stratégiai tervezési jellemzők, mint például az egyenletes falvastagság, fokozzák ezen alkatrészek teljesítményét és tartósságát. Az egyenletes hűtés csökkenti a hibákat, például a vetemedést, biztosítva a méretstabilitást. A szigorú ellenőrzési módszerek tovább garantálják a kiváló minőségű gyártást.

Alkalmazások a kulcsfontosságú iparágakban

A fémöntvényből készült alkatrészek létfontosságú szerepet játszanak olyan iparágakban, mint az autóipar, a repülőgépipar és az elektronika. Az autóipar például 2023-ban a globális bevétel 41,7%-át tette ki. A nagynyomású öntőberendezések könnyű alkatrészeket, például motorblokkokat és sebességváltó házakat gyártanak, javítva az üzemanyag-hatékonyságot és a biztonságot.

A repülőgépiparban ez a technológia nagy szilárdságú alkatrészeket, például turbinalapátokat és sebességváltó alkatrészeket hoz létre. Ezek az alkatrészek extrém körülményeknek is ellenállnak, biztosítva a megbízhatóságot. Ezenkívül az elektronikai gyártók présöntést használnak bonyolult házak és csatlakozók előállításához, kielégítve a kompakt és tartós kialakítás iránti igényt.

| Alkalmazási terület | Leírás | Numerikus adatok |

|---|---|---|

| Autóipar | Könnyű motorblokkok, sebességváltó házak | 41,7%-os bevételi részesedés 2023-ban |

| Repülőgépipar | Turbinalapátok, sebességváltó alkatrészek | Nagy szilárdságú, extrém körülmények között is használható |

| Elektronika | Házak, csatlakozók | Kompakt, tartós kialakítás |

Fontosság az üzleti műveletekben

A fémöntvények jelentősen hozzájárulnaküzleti sikerA globális fémöntvénypiac, amelynek értéke 2024-ben 177,28 milliárd USD volt, várhatóan 2033-ra eléri a 325,69 milliárd USD-t, ami 6,94%-os éves összetett növekedési ütemmel (CAGR) járul hozzá a növekedéshez. Ez a növekedés a könnyű és tartós alkatrészek iránti növekvő keresletet tükrözi.

A kulcsfontosságú teljesítménymutatók kiemelik fontosságukat. A 2% alatti selejtarány biztosítja a minőségellenőrzést, míg a hatékony, 85% feletti berendezéskihasználtság minimalizálja az állásidőt. Az évi 6-8-szoros készletforgási ráta csökkenti a tárolási költségeket, a szállítási KPI-k nyomon követése pedig 20%-kal növelheti az ismételt megrendeléseket. Ezek a mutatók azt mutatják be, hogy a fémnyomásos öntvények hogyan optimalizálják a működést és hogyan növelik az ügyfelek elégedettségét.

| Metrika | Leírás |

|---|---|

| Öntési hibák aránya | A 2% alatti érték biztosítja a minőségellenőrzést és az ügyfelek elégedettségét. |

| Berendezések kihasználtsága | 85% feletti érték minimalizálja az állásidőt és optimalizálja az erőforrás-felhasználást. |

| Készletforgás | Az évi 6-8 alkalom csökkenti a tartási költségeket és megelőzi a késedelmeket. |

| Ügyfél-elégedettség | A szállítási KPI-k 20%-kal növelhetik az ismételt rendelések számát. |

| Pénzügyi KPI-k | 25%-ot meghaladó profitmarzs költség- és bevételmonitorozás révén. |

A fémöntvény alkatrészek testreszabásának előnyei

Pontosság és minőség

Fémöntvény alkatrészek testreszabásapáratlan pontosságot és kiváló minőséget biztosít. Az egyedi tervek lehetővé teszik a gyártók számára, hogy pontos specifikációkat teljesítsenek, csökkentve a hibákat és javítva a funkcionalitást. Tanulmányok kiemelik a testreszabás előnyeit:

- Egy 2022-es tanulmány aGyártási Folyamatok Folyóirata35%-os javulásról számolt be az alkatrészek illeszkedésében és működésében az egyedi nyomásos öntést alkalmazó vállalatoknál.

- ANemzetközi Fejlett Gyártástechnológiai Folyóirat(2023) a nyersanyagköltségek 25%-os csökkenését mutatta ki az optimalizált terveknek köszönhetően.

Ezek az eredmények azt mutatják, hogy a testreszabás hogyan javítja mind a teljesítményt, mind a költséghatékonyságot. Ezenkívül a fejlett ellenőrzési technikák biztosítják, hogy minden alkatrész megfeleljen a szigorú minőségi előírásoknak, minimalizálva a hibákat és maximalizálva a megbízhatóságot.

Hatékonyság és teljesítmény

A fémöntvények testreszabása jelentősen növeli a működési hatékonyságot és a teljesítményt. A hatékony formatervezés és az egyszerűsített folyamatok csökkentik a hulladékot és javítják a termelési sebességet. A hatékonysághoz hozzájáruló kulcsfontosságú tényezők a következők:

- Formatervezés: Az optimalizált formák fokozzák a pontosságotés csökkenteni az anyagfelhasználást.

- Túlcsordulások és futófolyamok kiküszöböléseAz áramvonalas kialakítás minimalizálja a hulladékot.

- Munkaerő-képzésA szakképzett munkavállalók csökkentik a feldolgozási költségeket és javítják a termelés minőségét.

A modern technológiák, mint például a 3D nyomtatott öntőformák, tovább növelik a hatékonyságot. Ezek a formák lehetővé teszik a gyorsabb prototípus-készítést, 50%-kal csökkentve a tervezési ciklusidőt. A moduláris öntőformák rugalmasságot is biztosítanak, lehetővé téve a gyártók számára, hogy alkalmazkodjanak a változó termelési igényekhez. A csökkentett átfutási idők összhangban vannak a just-in-time gyártási igényekkel, biztosítva az időben történő szállítást és az ügyfelek elégedettségét.

Költséghatékonyság

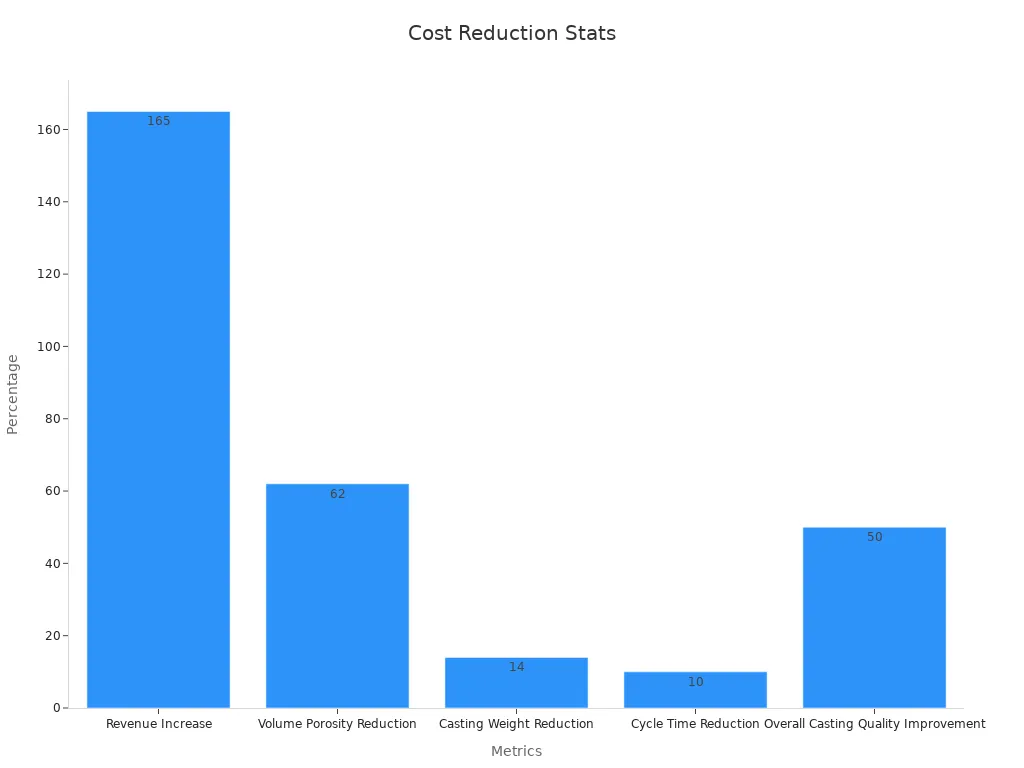

A fémöntvények testreszabása jelentős költségmegtakarítást eredményez. A tervek és folyamatok optimalizálásával a gyártók csökkenthetik az anyagfelhasználást, az energiafogyasztást és a gyártási időt. Az alábbi táblázat kiemeli a legfontosabb költségelőnyöket:

| Metrika | Eredmény |

|---|---|

| Bevételnövekedés | 165%-os növekedés |

| Öntőgép használatának csökkentése | Csökkentett záróerő 1200 tonnára |

| Térfogat porozitás csökkentése | 62%-os csökkenés |

| Öntősúly csökkentése | 14%-os csökkentés |

| Ciklusidő csökkentése | 10%-os csökkentés |

| Az öntvények minőségének általános javulása | 50%-os javulás |

Ezek a fejlesztések magasabb profitrátát és versenyképes árakat eredményeznek, így a testreszabott megoldások intelligens befektetést jelentenek a vállalkozások számára.

Testreszabott megoldások egyedi igényekre

Minden vállalkozásnak egyedi igényei vannak, és az egyedi fémöntvény alkatrészek az adott igényekre szabott megoldásokat kínálnak. Az anyagválasztástól a tervezés optimalizálásáig a testreszabás biztosítja, hogy az alkatrészek tökéletesen illeszkedjenek a működési célokhoz. Dokumentált sikertörténetek illusztrálják az egyedi megoldások hatását:

| Ügyfél neve | Testreszabott megoldás leírása |

|---|---|

| Egyedi butik | Az Aircall személyre szabott megoldásait használta ki, hogy kitűnjön a zsúfolt piacon. |

| A Megoldók | Az Aircall egyedi megoldásait alkalmazták, hogy tökéletesen megfeleljenek kommunikációs igényeiknek. |

A lépésről lépésre történő testreszabási folyamat biztosítja, hogy minden projekt pontosan megfeleljen a követelményeknek:

- Első konzultáció és tervfelülvizsgálat: A projekt céljainak megvitatása és a tervek optimalizálása.

- Anyagválasztás: A teljesítményigényeknek megfelelően válasszon anyagokat.

- Tervezés és mérnöki munka: CAD eszközök használata egyedi tervek készítéséhez.

- Prototípuskészítés és minta tesztelés: Ellenőrizze a pontosságot és tesztelje a prototípusokat.

- Gyártási beállítás és kezdeti gyártás: A kezdeti futtatások során ellenőrizze a beállításokat és a minőséget.

- Végső gyártás és minőségellenőrzésTeljes körű gyártás folyamatos minőségellenőrzéssel.

Ez a megközelítés garantálja, hogy a vállalkozások olyan alkatrészekhez jussanak, amelyek növelik a teljesítményt, csökkentik a költségeket és megfelelnek az iparági szabványoknak.

A fémöntvény alkatrészek testreszabásának folyamata

Tervezés és konzultáció

A testreszabási folyamat egy alapos tervezési és konzultációs szakasszal kezdődik. A mérnökök és a tervezők együttműködnek egy olyan tervrajz elkészítésében, amely összhangban van az ügyfél egyedi igényeivel. Ez a szakasz magában foglalja a tervezett alkalmazás elemzését, a megfelelő anyagok kiválasztását és a leghatékonyabb gyártási módszerek meghatározását.

Ebben a fázisban a főbb lépések a következők:

- KövetelményelemzésA működési igények és a teljesítménycélok megértése.

- AnyagválasztásAz olyan ötvözetek kiválasztása, mint az alumínium vagy a cink, a tartósság és a súlykövetelmények alapján történik.

- Tervezés optimalizálásaCAD szoftverek használata a tervek finomítására a pontosság és a gyárthatóság érdekében.

Az ügyfél és a tervezőcsapat közötti hatékony kommunikáció biztosítja, hogy minden részletre odafigyeljenek. Ez az együttműködő megközelítés minimalizálja a hibákat, és megalapozza a sikeres gyártási folyamatot.

Prototípuskészítés és tesztelés

A prototípus-készítés és a tesztelés kritikus fontosságú a terv validálásához és a funkcionalitás biztosításához. Ebben a fázisban a gyártók prototípusokat készítenek a teljesítmény értékelése és a lehetséges problémák azonosítása érdekében. Az érdekelt felek visszajelzései segítenek a terv finomításában a teljes körű gyártás megkezdése előtt.

Ebben a fázisban a főbb tevékenységek a következők:

- Tervezési makett vagy jellemző prototípus létrehozása.

- Visszajelzések gyűjtése a célközönségtől.

- Potenciális problémák azonosítása vagy termékkel kapcsolatos döntések validálása.

A prototípusgyártás során fellépő minden egyes hiba értékes betekintést nyújt a tervezési és gyártási folyamatokba. Például egy részletes hibaelemzés segít azonosítani a kiváltó okokat és a várható meghibásodási arányokat. Az alábbi táblázat a tesztelés fontosságát szemlélteti:

| Prototípusok száma | Hibák száma | Hibaarány (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Ezek az adatok rávilágítanak a szigorú tesztelés szükségességére annak biztosítása érdekében, hogy a végtermék megfeleljen a minőségi előírásoknak.

Termelés és minőségellenőrzés

Amint a terv véglegessé válik, megkezdődik a gyártási fázis. A gyártók fejlett berendezéseket és technikákat használnak a kiváló minőségű fémöntvény alkatrészek előállításához. Minden szakaszban minőségellenőrzési intézkedéseket vezetnek be az állandóság és a megbízhatóság fenntartása érdekében.

A főbb termelési mutatók a következők:

- Hibaarányok: A hibás egységek számának monitorozása az összes legyártott egységhez viszonyítva.

- Nem megfelelő termékek százalékos aránya: A termékek specifikációknak való megfelelésének biztosítása.

- Minőségi problémák megoldásának ideje: A problémák gyors kezelése a késedelmek elkerülése érdekében.

Az alábbi táblázat a legfontosabb termelési mutatókat mutatja be:

| Metrika | Leírás |

|---|---|

| Hibaarányok | A hibás egységek száma a teljes legyártott mennyiséghez viszonyítva. |

| A nem megfelelő termékek százalékos aránya | A specifikációknak nem megfelelő termékek aránya. |

| Minőségi problémák megoldásának ideje | A minőségi problémák megoldására fordított időtartam. |

Az olyan tanúsítványok, mint az ISO 9001 és a Six Sigma, tovább igazolják a gyártási folyamat megbízhatóságát. Ezek a szabványok biztosítják, hogy a gyártók következetesen olyan alkatrészeket szállítsanak, amelyek megfelelnek vagy meghaladják az iparági elvárásokat.

Szállítás és támogatás

Az utolsó szakasz a kész alkatrészek kiszállítását jelenti az ügyfélnek, és folyamatos támogatást nyújt. A hatékony szállítási rendszerek biztosítják, hogy a megrendelések időben és tökéletes állapotban érkezzenek meg. Az ügyfélszolgálati csapatok minden felmerülő problémát kezelnek, és szükség esetén segítséget nyújtanak.

A legfontosabb kézbesítési teljesítménymutatók a következők:

- Időbeni szállítás: A megrendelések azon százalékos aránya, amelyek a várható szállítási határidőn belül teljesítésre kerültek.

- Rendelés pontossága: A hibák nélkül kézbesített megrendelések százalékos aránya.

- Ügyfél-elégedettségi pontszám: Az ügyfelek szállítási élményekkel kapcsolatos elégedettségét méri.

Az alábbi táblázat ezeket a mutatókat emeli ki:

| Metrika | Leírás |

|---|---|

| Időben történő szállítás | A várható szállítási határidőn belül teljesített megrendelések százalékos aránya. |

| Rendelés pontossága | A hibátlanul kézbesített megrendelések százalékos aránya az összes megrendeléshez képest. |

| Ügyfél-elégedettségi pontszám | Méri az ügyfelek elégedettségét a kiszállítási élményekkel kapcsolatban, ami kritikus fontosságú a szolgáltatás értékelése szempontjából. |

Az ügyfelekkel folytatott világos kommunikáció biztosítja, hogy tájékozottak legyenek a szállításaikról. A visszajelzési mechanizmusok segítenek a negatív tapasztalatok kezelésében és a szolgáltatás minőségének javításában. Ez az átfogó megközelítés zökkenőmentes élményt garantál a gyártástól a kiszállításig.

Hogyan válasszuk ki a megfelelő fémöntvény alkatrészek szolgáltatóját?

Tapasztalat és szakértelem értékelése

Egy bizonyított tapasztalattal rendelkező szolgáltató kiválasztása biztosítja a megbízhatóságot és a minőséget. Az iparágban hosszú múltra visszatekintő szolgáltatók gyakran mélyreható ismeretekkel rendelkeznek a gyártási folyamatok terén. Például a Form Technologies, több mint 80 éves tapasztalattal és több mint 270 sikeres projekttel, a szakértelem példája. Éves 5 milliárd egységnyi termelésük és a 2000-et meghaladó ügyfélkörük kiemeli képességüket a sokféle igény kezelésére.

- A legfontosabb értékelési tényezők a következők:

- Az adott iparágakra szabott szolgáltatáskínálat.

- Tervezőmérnöki képességek komplex projektekhez.

- Utómunkálatok, mint például a befejező munkák és az összeszerelés.

Esettanulmányok is értékes információkkal szolgálnak. Egy autógyártók beszállítója 20%-ról 40%-ra csökkentette a selejtarányokat a prediktív minőségirányítás bevezetésével. Ez a fejlesztés kiemeli a műszaki szakértelem fontosságát a termelési eredmények optimalizálásában.

A technológia és a képességek felmérése

A fejlett technológiák bevezetése kritikus fontosságú a hatékony és precíz gyártáshoz. Az IoT-technológiákat kihasználó szolgáltatók javítják a folyamatok monitorozását és ellenőrzését. Egy friss jelentés szerint a gyártók 62%-a integrálta az IoT-t a működésébe, és ötből három felismerte a benne rejlő lehetőségeket.

Olyan képességek, mint a penészáramlás szimulációja,CNC megmunkálás, és a teljes körű minőségirányítás tovább különbözteti meg a vezető szolgáltatókat. Ezek a technológiák biztosítják az állandó minőséget és a gyorsabb gyártási ciklusokat. A moduláris formatervezést és a gyors prototípusgyártást kínáló szolgáltatók a változó üzleti igényekhez való alkalmazkodóképességet is bizonyítják.

| Statisztikai | Leírás |

|---|---|

| 62% | Az IoT technológiákat alkalmazó gyártók százalékos aránya. |

| 3 az 5-ből | Az IoT gyártásban való növekvő elismertségét jelző arány. |

Az ügyfélszolgálat fontossága

Az ügyfélszolgálat kulcsszerepet játszik a hosszú távú partnerségek fenntartásában. A képzett támogató csapatokkal rendelkező szolgáltatók zökkenőmentes kommunikációt és gyors problémamegoldást biztosítanak. Egy felmérés szerint a vállalkozások 88%-a a kiváló ügyfélszolgálatot a csúcsteljesítménnyel köti össze, míg az ügyfelek 85%-a egyetlen negatív tapasztalat után márkát vált.

| Statisztikai | Betekintés |

|---|---|

| a vállalkozások 88%-a | Egyetértek azzal, hogy a kiváló ügyfélszolgálat összefügg a csúcsteljesítménnyel. |

| az ügyfelek 85%-a | Egyetlen negatív tapasztalat után márkát váltanék. |

| az ügyfelek 35%-a | Hajlandóak többet költeni a kivételes ügyfélszolgálatért. |

Az átlátható kommunikációt és kézbesítés utáni támogatást kínáló szolgáltatók bizalmat és lojalitást erősítenek. Ezek a tulajdonságok közvetlenül befolyásolják az ügyfelek megtartását és elégedettségét.

Vélemények és ajánlások ellenőrzése

A vélemények és ajánlások betekintést nyújtanak egy szolgáltató hírnevébe. A korábbi ügyfelek pozitív visszajelzései az állandó minőséget és megbízhatóságot tükrözik. Az olyan platformok, mint a Google Vélemények és az iparági fórumok, gyakran részletes értékeléseket tartalmaznak a szolgáltatókról. Keressen megjegyzéseket a szállítási határidőkről, a termékminőségről és a válaszadási időről.

Ezenkívül a strukturált eszközök, mint például a beszállítói értékelési mátrixok, segítenek objektíven összehasonlítani a szolgáltatókat. Az információs kérések (RFI) és a minősítések (RFQ) tovább finomítják a kiválasztási folyamatot a szakértelemre és a minőségre összpontosítva.

| Értékelési módszer | Leírás |

|---|---|

| Beszállítói értékelési mátrix | Egy strukturált eszköz a beszállítók több kritérium alapján történő összehasonlításához. |

| Információkérés (RFI) | Általános információkat gyűjt a beszállítóktól a könnyebb összehasonlítás érdekében. |

| Minősítési kérelmek (RFQ) | A beszállítók szakértelmére és minőségére összpontosít, hogy biztosítsa a legmegfelelőbb szállítók figyelembevételét. |

Ezek a módszerek egyszerűsítik a döntéshozatalt, biztosítva, hogy a vállalkozások a céljaikkal összhangban lévő szolgáltatókat válasszanak.

Az egyedi fémöntvények kulcsfontosságú szerepet játszanak az üzleti sikerben. Pontosságuk, költséghatékonyságuk és anyagfelhasználási sokoldalúságuk nélkülözhetetlenné teszi őket az iparágakban.

| Folyamat | Előnyök | Alkalmazások |

|---|---|---|

| Présöntés | Költséghatékonyság, precizitás, anyagfelhasználás sokoldalúsága | Nagy pontossági és hatékonysági igények |

| Fém fröccsöntés | Komplex geometriák, nagy szilárdság és tartósság | Szigorú követelményekkel járó speciális alkalmazások |

A testreszabott megoldások egyedi működési igényeket elégítenek ki, javítva az ügyfelek elégedettségét és a befektetési megtérülést. A vállalkozások versenyelőnyre tesznek szert ezen innovatív megközelítések alkalmazásával. Fedezze fel a testreszabás lehetőségeit új lehetőségek feltárása és a működési kiválóság elérése érdekében.

GYIK

Milyen előnyei vannak a fémöntvény alkatrészek használatának?

A fémöntvényből készült alkatrészek precíziót, tartósságot és költséghatékonyságot kínálnak. Olyan iparágaknak felelnek meg, amelyek könnyű, nagy szilárdságú alkatrészeket igényelnek összetett alkalmazásokhoz.

Hogyan javítja a testreszabás a fémöntvény alkatrészeket?

A testreszabás a tervek egyedi igényekhez igazításával javítja a teljesítményt. Csökkenti az anyagpazarlást, javítja a minőséget, és biztosítja az egyedi működési követelményekkel való kompatibilitást.

Mely iparágak profitálnak a leginkább a fémöntvényből készült alkatrészekből?

Az olyan iparágak, mint az autóipar, a repülőgépipar és az elektronika, nagymértékben támaszkodnak a fémöntvényekből készült alkatrészekre a könnyű, tartós és nagy teljesítményű alkatrészek előállításához.

Készítette: haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefon:

Értékesítés: 0086-134 8641 8015

Ügyfélszolgálat: 0086-574 8669 1714

Közzététel ideje: 2025. április 23.