Personalizadopiezas de fundición a presión de metalson esenciales para impulsar el éxito empresarial. Industrias como la automotriz dependen de materiales ligeros y duraderos.fundición a presión de metalcomponentes para mejorar el rendimiento y la eficiencia. El globalFundición de piezas de fundición a presión de metalEl mercado, que se proyecta que alcance los 112.270 millones de dólares para 2033, subraya la creciente demanda de soluciones a medida. La precisión y la rentabilidad de cadapieza de fundición a presión de metalhacerlos indispensables. Además,fundición a presión centrífuga de metalLas técnicas optimizan aún más la producción, garantizando resultados de alta calidad.

Conclusiones clave

- Piezas de fundición a presión de metal personalizadasAyudan a las empresas a alcanzar el éxito. Ofrecen precisión y ahorran dinero. Sus diseños especiales se adaptan a las necesidades exactas, optimizando el trabajo y reduciendo los errores.

- Industrias como la automotriz y la aeronáutica se benefician enormemente de la fundición a presión de metal. Estas piezas mejoran el funcionamiento, aumentan la seguridad y consumen menos combustible. Son clave para usos de alta calidad.

- Elegir la empresa adecuadaEs muy importante. Analice sus habilidades, herramientas y apoyo para construir alianzas sólidas que impulsen el crecimiento de su negocio.

Comprensión de las piezas de fundición a presión de metal

¿Qué son las piezas de fundición a presión de metal?

Piezas de fundición a presión de metalSon componentes creados mediante un proceso de fabricación que consiste en introducir metal fundido en una cavidad de molde a alta presión. Este método garantiza precisión y consistencia en la producción de formas complejas. El proceso suele utilizar aleaciones como aluminio, zinc y magnesio, cada una con características únicas.

| Tipo de aleación | Estándares/Características |

|---|---|

| Zinc | Buen acabado superficial, consistencia dimensional. |

| Aluminio | AA 380, AA 384, AA 386, AA 390 |

| Magnesio | AZ91D |

| Cobre | Se utiliza comúnmente en fundición a presión. |

Las características estratégicas de diseño, como el espesor uniforme de las paredes, mejoran el rendimiento y la durabilidad de estas piezas. La refrigeración uniforme reduce defectos como la deformación, garantizando así la estabilidad dimensional. Los rigurosos métodos de inspección garantizan una producción de alta calidad.

Aplicaciones en industrias clave

Las piezas de fundición a presión de metal desempeñan un papel fundamental en industrias como la automotriz, la aeroespacial y la electrónica. El sector automotriz, por ejemplo, representó el 41,7 % de los ingresos globales en 2023. Los equipos de fundición a presión de alta presión producen componentes ligeros, como bloques de motor y cajas de transmisión, lo que mejora la eficiencia del combustible y la seguridad.

En el sector aeroespacial, esta tecnología crea piezas de alta resistencia, como álabes de turbinas y componentes de cajas de engranajes. Estas piezas soportan condiciones extremas, lo que garantiza su fiabilidad. Además, los fabricantes de electrónica utilizan la fundición a presión para producir carcasas y conectores complejos, satisfaciendo así la demanda de diseños compactos y duraderos.

| Área de aplicación | Descripción | Datos numéricos |

|---|---|---|

| Automotor | Bloques de motor ligeros, cajas de transmisión | 41,7% de participación en los ingresos en 2023 |

| Aeroespacial | Álabes de turbina, componentes de caja de cambios | Alta resistencia y rendimiento en condiciones extremas |

| Electrónica | Carcasas, conectores | Diseños compactos y duraderos |

Importancia en las operaciones comerciales

Las piezas de fundición a presión de metal contribuyen significativamente aéxito empresarialSe proyecta que el mercado global de fundición de metales, valorado en 177.280 millones de dólares en 2024, alcance los 325.690 millones de dólares en 2033, con una tasa de crecimiento anual compuesta (TCAC) del 6,94 %. Este crecimiento refleja la creciente demanda de componentes ligeros y duraderos.

Las métricas clave de rendimiento resaltan su importancia. Mantener una tasa de defectos inferior al 2 % garantiza el control de calidad, mientras que una utilización eficiente de los equipos superior al 85 % minimiza el tiempo de inactividad. Una rotación de inventario de 6 a 8 veces al año reduce los costos de mantenimiento, y el seguimiento de los KPI de entrega puede aumentar la repetición de pedidos en un 20 %. Estas métricas demuestran cómo las piezas de fundición a presión de metal optimizan las operaciones y mejoran la satisfacción del cliente.

| Métrico | Descripción |

|---|---|

| Tasas de defectos de fundición | Por debajo del 2% se garantiza el control de calidad y la satisfacción del cliente. |

| Utilización de equipos | Por encima del 85% minimiza el tiempo de inactividad y optimiza el uso de recursos. |

| Rotación de inventario | 6-8 veces al año reduce los costos de mantenimiento y evita demoras. |

| Satisfacción del cliente | Los KPI de entrega pueden aumentar los pedidos repetidos en un 20%. |

| KPI financieros | Márgenes de beneficio superiores al 25% mediante el seguimiento de costes e ingresos. |

Beneficios de personalizar piezas de fundición a presión de metal

Precisión y calidad

Personalización de piezas de fundición a presión de metalGarantiza una precisión inigualable y una calidad superior. Los diseños a medida permiten a los fabricantes cumplir con especificaciones exactas, reduciendo errores y mejorando la funcionalidad. Diversos estudios destacan las ventajas de la personalización:

- Un estudio de 2022 en elRevista de procesos de fabricaciónreportaron una mejora del 35% en el ajuste y la función de los componentes para las empresas que adoptaron la fundición a presión personalizada.

- ElRevista internacional de tecnología de fabricación avanzada(2023) revelaron una reducción del 25% en los costos de materia prima debido a diseños optimizados.

Estos hallazgos demuestran cómo la personalización mejora tanto el rendimiento como la rentabilidad. Además, las técnicas de inspección avanzadas garantizan que cada pieza cumpla con estrictos estándares de calidad, minimizando los defectos y maximizando la fiabilidad.

Eficiencia y rendimiento

La personalización de piezas de fundición a presión de metal mejora significativamente la eficiencia operativa y el rendimiento. Los diseños de moldes eficaces y los procesos optimizados reducen el desperdicio y mejoran la velocidad de producción. Los factores clave que contribuyen a la eficiencia incluyen:

- Diseño de moldes: Los moldes optimizados mejoran la precisióny reducir el uso de material.

- Eliminación de desbordamientos y corredores:Los diseños aerodinámicos minimizan el desperdicio.

- Capacitación de la fuerza laboral:Los trabajadores calificados reducen los costos de procesamiento y mejoran la calidad de la producción.

Las tecnologías modernas, como los moldes impresos en 3D, mejoran aún más la eficiencia. Estos moldes permiten crear prototipos más rápido, reduciendo los tiempos de ciclo de diseño en un 50 %. Los diseños de moldes modulares también ofrecen flexibilidad, permitiendo a los fabricantes adaptarse a las cambiantes necesidades de producción. La reducción de los plazos de entrega se ajusta a las exigencias de la fabricación justo a tiempo, garantizando la entrega puntual y la satisfacción del cliente.

Costo-efectividad

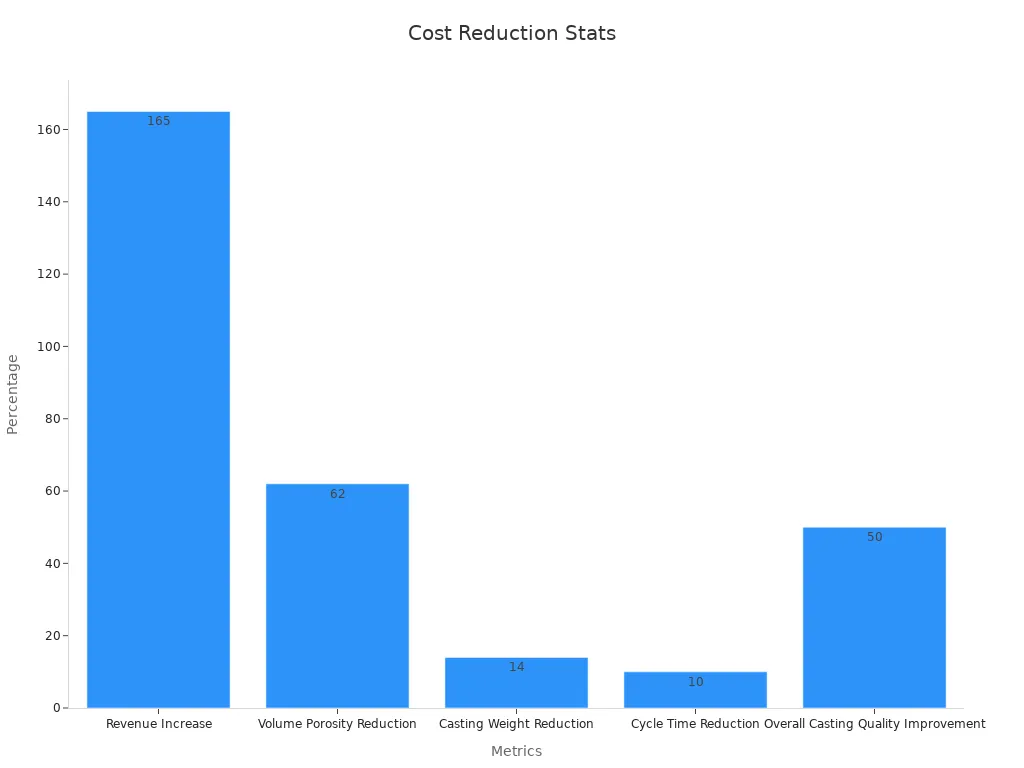

La personalización de piezas de fundición a presión de metal ofrece ahorros sustanciales. Al optimizar diseños y procesos, los fabricantes pueden reducir el uso de materiales, el consumo de energía y el tiempo de producción. La siguiente tabla destaca las principales ventajas en términos de costos:

| Métrico | Resultado |

|---|---|

| Aumento de los ingresos | aumento del 165% |

| Reducción del uso de máquinas de fundición | Fuerza de cierre reducida a 1200 toneladas |

| Reducción de la porosidad del volumen | reducción del 62% |

| Reducción de peso de fundición | reducción del 14% |

| Reducción del tiempo de ciclo | 10% de reducción |

| Mejora general de la calidad de la fundición | Mejora del 50% |

Estas mejoras se traducen en mayores márgenes de ganancia y precios competitivos, lo que hace que las soluciones personalizadas sean una inversión inteligente para las empresas.

Soluciones personalizadas para necesidades únicas

Cada empresa tiene requisitos únicos, y las piezas de fundición a presión de metal personalizadas ofrecen soluciones adaptadas a necesidades específicas. Desde la selección de materiales hasta la optimización del diseño, la personalización garantiza que las piezas se ajusten perfectamente a los objetivos operativos. Casos de éxito documentados ilustran el impacto de las soluciones a medida:

| Nombre del cliente | Descripción de la solución a medida |

|---|---|

| Boutique única | Utilicé las soluciones personalizadas de Aircall para destacar en un mercado abarrotado. |

| Los solucionistas | Adoptamos soluciones personalizadas de Aircall para satisfacer perfectamente sus necesidades de comunicación. |

Un proceso de personalización paso a paso garantiza que cada proyecto cumpla con los requisitos exactos:

- Consulta inicial y revisión del diseño:Discutir los objetivos del proyecto y optimizar los diseños.

- Selección de materiales:Elija los materiales según las necesidades de rendimiento.

- Diseño e ingeniería:Utilice herramientas CAD para crear diseños personalizados.

- Prototipado y pruebas de muestras:Verificar la precisión y probar prototipos.

- Configuración de producción y producción inicial:Confirme la configuración y la calidad durante las ejecuciones iniciales.

- Producción final y control de calidad:Realizar una producción a gran escala con controles de calidad continuos.

Este enfoque garantiza que las empresas reciban piezas que mejoren el rendimiento, reduzcan los costos y cumplan con los estándares de la industria.

El proceso de personalización de piezas de fundición a presión de metal

Diseño y Consultoría

El proceso de personalización comienza con una exhaustiva fase de diseño y consulta. Ingenieros y diseñadores colaboran para crear un plan que se ajuste a los requisitos específicos del cliente. Esta etapa implica analizar la aplicación prevista, seleccionar los materiales adecuados y determinar los métodos de fabricación más eficientes.

Los pasos clave en esta fase incluyen:

- Análisis de requisitos:Comprender las necesidades operativas y los objetivos de desempeño.

- Selección de materiales:Elegir aleaciones como aluminio o zinc en función de los requisitos de durabilidad y peso.

- Optimización del diseño:Uso de software CAD para perfeccionar diseños con mayor precisión y capacidad de fabricación.

Una comunicación eficaz entre el cliente y el equipo de diseño garantiza que se aborde cada detalle. Este enfoque colaborativo minimiza los errores y sienta las bases para un proceso de producción exitoso.

Prototipado y pruebas

La creación de prototipos y las pruebas son fundamentales para validar el diseño y garantizar su funcionalidad. Durante esta fase, los fabricantes crean prototipos para evaluar el rendimiento e identificar posibles problemas. La retroalimentación de las partes interesadas ayuda a perfeccionar el diseño antes de iniciar la producción a gran escala.

Las actividades clave en esta fase incluyen:

- Creación de una maqueta de diseño o un prototipo de características.

- Recopilación de comentarios del público objetivo.

- Identificar problemas potenciales o validar decisiones sobre productos.

Cada fallo durante el prototipado proporciona información valiosa sobre los procesos de diseño y fabricación. Por ejemplo, un análisis detallado de fallos ayuda a identificar las causas raíz y las tasas de fallo esperadas. La siguiente tabla ilustra la importancia de las pruebas:

| Número de prototipos | Número de fallos | Tasa de fracaso (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Estos datos resaltan la necesidad de realizar pruebas rigurosas para garantizar que el producto final cumpla con los estándares de calidad.

Producción y control de calidad

Una vez finalizado el diseño, comienza la fase de producción. Los fabricantes utilizan equipos y técnicas avanzados para producir piezas de fundición a presión de metal de alta calidad. Se implementan medidas de control de calidad en cada etapa para garantizar la consistencia y la fiabilidad.

Las métricas de producción clave incluyen:

- Tasas de defectos: seguimiento del número de unidades defectuosas por cada total producido.

- Porcentaje de productos no conformes: garantizar que los productos cumplan con las especificaciones.

- Es hora de resolver problemas de calidad: abordar los problemas rápidamente para evitar retrasos.

La siguiente tabla describe las métricas de producción esenciales:

| Métrico | Descripción |

|---|---|

| Tasas de defectos | Número de unidades defectuosas por total producido. |

| Porcentaje de productos no conformes | Proporción de productos que no cumplen las especificaciones. |

| Es hora de resolver los problemas de calidad | Tiempo necesario para solucionar los problemas de calidad. |

Certificaciones como ISO 9001 y Six Sigma validan aún más la solidez del proceso de producción. Estas normas garantizan que los fabricantes entreguen constantemente piezas que cumplen o superan las expectativas de la industria.

Entrega y soporte

La etapa final consiste en entregar las piezas terminadas al cliente y brindarle soporte continuo. Nuestros eficientes sistemas de entrega garantizan que los pedidos lleguen a tiempo y en perfecto estado. Los equipos de atención al cliente atienden cualquier inquietud y brindan asistencia según sea necesario.

Las métricas clave del rendimiento de entrega incluyen:

- Entrega a tiempo: porcentaje de pedidos cumplidos dentro de la fecha de entrega prevista.

- Precisión del pedido: porcentaje de pedidos entregados sin errores.

- Puntuación de satisfacción del cliente: mide la satisfacción del cliente con respecto a las experiencias de entrega.

La siguiente tabla destaca estas métricas:

| Métrico | Descripción |

|---|---|

| Entrega a tiempo | Porcentaje de pedidos cumplidos dentro de la fecha de entrega prevista. |

| Precisión del pedido | Porcentaje de pedidos entregados sin errores respecto al total de pedidos. |

| Puntuación de satisfacción del cliente | Mide la satisfacción del cliente con respecto a las experiencias de entrega, fundamental para evaluar el servicio. |

Una comunicación clara con los clientes garantiza que se mantengan informados sobre sus entregas. Los mecanismos de retroalimentación ayudan a abordar las experiencias negativas y a mejorar la calidad del servicio. Este enfoque integral garantiza una experiencia fluida desde la producción hasta la entrega.

Cómo elegir el proveedor adecuado para piezas de fundición a presión de metal

Evaluación de la experiencia y la pericia

Seleccionar un proveedor con experiencia comprobada garantiza fiabilidad y calidad. Los proveedores con una larga trayectoria en el sector suelen demostrar un profundo conocimiento de los procesos de fabricación. Por ejemplo, Form Technologies, con más de 80 años de experiencia y más de 270 proyectos exitosos, es un ejemplo de experiencia. Su producción anual de 5000 millones de unidades y una cartera de más de 2000 clientes demuestran su capacidad para gestionar diversos requisitos.

- Los factores clave a evaluar incluyen:

- Ofertas de servicios adaptadas a industrias específicas.

- Capacidades de ingeniería de diseño para proyectos complejos.

- Servicios de postproducción como acabado y montaje.

Los estudios de caso también aportan información valiosa. Un proveedor de fabricantes de automóviles redujo las tasas de desperdicio del 20 % al 40 % mediante la implementación de la gestión predictiva de la calidad. Esta mejora subraya la importancia de la experiencia técnica para optimizar los resultados de producción.

Evaluación de tecnología y capacidades

La adopción de tecnología avanzada es fundamental para una fabricación eficiente y precisa. Los proveedores que aprovechan las tecnologías del IoT mejoran la monitorización y el control de los procesos. Un informe reciente muestra que el 62 % de los fabricantes han integrado el IoT en sus operaciones, y tres de cada cinco reconocen su potencial.

Capacidades como simulación de flujo de molde,Mecanizado CNCLa gestión de calidad total distingue aún más a los mejores proveedores. Estas tecnologías garantizan una calidad constante y ciclos de producción más rápidos. Los proveedores que ofrecen diseños de moldes modulares y prototipado rápido también demuestran su adaptabilidad a las cambiantes necesidades del negocio.

| Estadística | Descripción |

|---|---|

| 62% | Porcentaje de fabricantes que adoptan tecnologías IoT. |

| 3 en 5 | Relación que indica el creciente reconocimiento del IoT en la fabricación. |

Importancia del servicio al cliente

El servicio al cliente es fundamental para mantener relaciones a largo plazo. Los proveedores con equipos de soporte cualificados garantizan una comunicación fluida y una rápida resolución de problemas. Una encuesta reveló que el 88 % de las empresas vinculan un excelente servicio al cliente con un rendimiento óptimo, mientras que el 85 % de los clientes cambian de marca tras una sola experiencia negativa.

| Estadística | Conocimiento |

|---|---|

| 88% de las empresas | Concuerdo en que un excelente servicio al cliente se correlaciona con un rendimiento máximo. |

| 85% de los clientes | Cambiaré de marca después de un solo encuentro negativo. |

| 35% de los clientes | Están dispuestos a gastar más por un servicio al cliente excepcional. |

Los proveedores que ofrecen comunicación transparente y soporte posentrega fomentan la confianza y la lealtad. Estas cualidades inciden directamente en la retención y satisfacción del cliente.

Comprobación de reseñas y testimonios

Las reseñas y los testimonios ofrecen una idea de la reputación de un proveedor. Los comentarios positivos de clientes anteriores reflejan una calidad y fiabilidad constantes. Plataformas como Google Reviews y foros del sector suelen ofrecer evaluaciones detalladas de los proveedores. Busque comentarios sobre los plazos de entrega, la calidad del producto y la capacidad de respuesta.

Además, herramientas estructuradas como las matrices de evaluación de proveedores ayudan a comparar proveedores objetivamente. Las solicitudes de información (RFI) y las solicitudes de cualificaciones (RFQ) refinan aún más el proceso de selección al centrarse en la experiencia y la calidad.

| Método de evaluación | Descripción |

|---|---|

| Matriz de evaluación de proveedores | Una herramienta estructurada para comparar proveedores según múltiples criterios. |

| Solicitudes de información (RFI) | Recopila información general de los proveedores para facilitar las comparaciones. |

| Solicitudes de calificaciones (RFQ) | Se centra en la experiencia y la calidad de los proveedores para garantizar que se consideren los proveedores mejor calificados. |

Estos métodos agilizan la toma de decisiones, garantizando que las empresas elijan proveedores alineados con sus objetivos.

Las piezas de fundición a presión de metal personalizadas son cruciales para el éxito empresarial. Su precisión, rentabilidad y versatilidad de materiales las hacen indispensables en todos los sectores.

| Proceso | Ventajas | Aplicaciones |

|---|---|---|

| Fundición a presión | Rentabilidad, precisión, versatilidad de materiales | Necesidades de alta precisión y eficiencia |

| Moldeo por inyección de metal | Geometrías complejas, alta resistencia y durabilidad. | Aplicaciones específicas con exigencias estrictas |

Las soluciones a medida satisfacen necesidades operativas únicas, mejorando la satisfacción del cliente y el retorno de la inversión. Las empresas obtienen una ventaja competitiva al adoptar estos enfoques innovadores. Explore la personalización para descubrir nuevas oportunidades y alcanzar la excelencia operativa.

Preguntas frecuentes

¿Cuáles son las ventajas de utilizar piezas fundidas a presión de metal?

Las piezas de fundición a presión de metal ofrecen precisión, durabilidad y rentabilidad. Son ideales para industrias que requieren componentes ligeros y de alta resistencia para aplicaciones complejas.

¿Cómo mejora la personalización las piezas de fundición a presión de metal?

La personalización mejora el rendimiento al adaptar los diseños a necesidades específicas. Reduce el desperdicio de material, mejora la calidad y garantiza la compatibilidad con requisitos operativos específicos.

¿Qué industrias se benefician más de las piezas fundidas a presión de metal?

Industrias como la automotriz, la aeroespacial y la electrónica dependen en gran medida de las piezas fundidas a presión de metal para obtener componentes livianos, duraderos y de alto rendimiento.

Por: haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Teléfono:

Ventas: 0086-134 8641 8015

Soporte: 0086-574 8669 1714

Hora de publicación: 23 de abril de 2025