Personalizatpiese metalice turnate sub presiunesunt esențiale pentru succesul afacerilor. Industrii precum industria auto depind de greutate redusă și durabilitateturnare sub presiune din metalcomponente pentru a îmbunătăți performanța și eficiența. Globalturnătorie de piese metalice turnate sub presiunePiața, estimată să atingă 112,27 miliarde USD până în 2033, subliniază cererea tot mai mare de soluții personalizate. Precizia și rentabilitatea fiecăruiapiesă turnată sub presiune din metalle fac indispensabile. În plus,turnare centrifugă sub presiune a metalelorTehnicile optimizează și mai mult producția, asigurând rezultate de înaltă calitate.

Concluzii cheie

- Piese turnate sub presiune din metal personalizateajută afacerile să aibă succes. Acestea oferă precizie și economisesc bani. Designurile speciale se potrivesc nevoilor exacte, stimulând munca și eliminând greșelile.

- Industrii precum automobilele și avioanele câștigă mult de pe urma turnării sub presiune a metalelor. Aceste piese fac lucrurile să funcționeze mai bine, mai sigure și să consume mai puțin combustibil. Sunt esențiale pentru utilizări de înaltă calitate.

- Alegerea companiei potriviteeste foarte important. Verificați abilitățile, instrumentele și sprijinul lor pentru a construi parteneriate solide care să vă ajute afacerea să crească.

Înțelegerea pieselor turnate sub presiune din metal

Ce sunt piesele turnate sub presiune din metal?

Piese metalice turnate sub presiunesunt componente create printr-un proces de fabricație care implică forțarea metalului topit într-o cavitate a matriței sub presiune ridicată. Această metodă asigură precizie și consecvență în producerea de forme complexe. Procesul utilizează adesea aliaje precum aluminiu, zinc și magneziu, fiecare oferind caracteristici unice.

| Tip de aliaj | Standarde/Caracteristici |

|---|---|

| Zinc | Finisaj bun al suprafeței, consistență dimensională |

| Aluminiu | AA 380, AA 384, AA 386, AA 390 |

| Magneziu | AZ91D |

| Cupru | Utilizat în mod obișnuit în turnarea sub presiune |

Caracteristicile strategice de design, cum ar fi grosimea uniformă a pereților, sporesc performanța și durabilitatea acestor piese. Răcirea uniformă reduce defectele precum deformarea, asigurând stabilitatea dimensională. Metodele riguroase de inspecție garantează în continuare o producție de înaltă calitate.

Aplicații în industriile cheie

Piesele metalice turnate sub presiune joacă un rol vital în industrii precum industria auto, aerospațială și electronică. Sectorul auto, de exemplu, a reprezentat 41,7% din cota de venituri globale în 2023. Echipamentele de turnare sub presiune de înaltă presiune produc componente ușoare, cum ar fi blocuri de motor și carcase de transmisie, îmbunătățind eficiența consumului de combustibil și siguranța.

În industria aerospațială, această tehnologie creează piese de înaltă rezistență, cum ar fi palele turbinelor și componentele cutiei de viteze. Aceste piese rezistă la condiții extreme, asigurând fiabilitatea. În plus, producătorii de electronice utilizează turnarea sub presiune pentru a produce carcase și conectori complexi, satisfăcând cererea de modele compacte și durabile.

| Domeniu de aplicare | Descriere | Date numerice |

|---|---|---|

| Automotive | Blocuri motor ușoare, carcase de transmisie | 41,7% din venituri în 2023 |

| Aerospațială | Pale de turbină, componente ale cutiei de viteze | Rezistență ridicată, performanță în condiții extreme |

| Electronică | Carcase, conectori | Designuri compacte și durabile |

Importanța în operațiunile de afaceri

Piesele turnate sub presiune din metal contribuie semnificativ lasucces în afaceriPiața globală a turnărilor metalice, evaluată la 177,28 miliarde USD în 2024, este estimată să ajungă la 325,69 miliarde USD până în 2033, cu o rată anuală compusă (CAGR) de 6,94%. Această creștere reflectă cererea tot mai mare de componente ușoare și durabile.

Indicatorii cheie de performanță subliniază importanța lor. Menținerea unei rate de defecte sub 2% asigură controlul calității, în timp ce utilizarea eficientă a echipamentelor peste 85% minimizează timpul de nefuncționare. Ratele de rotație a stocurilor de 6-8 ori pe an reduc costurile de stocare, iar indicatorii cheie de performanță ai livrării pot crește comenzile repetate cu 20%. Acești indicatori demonstrează modul în care piesele metalice turnate sub presiune optimizează operațiunile și sporesc satisfacția clienților.

| Metric | Descriere |

|---|---|

| Ratele defectelor de turnare | Sub 2% asigură controlul calității și satisfacția clienților. |

| Utilizarea echipamentelor | Peste 85% se minimizează timpul de nefuncționare și se optimizează utilizarea resurselor. |

| Rotația stocurilor | De 6-8 ori pe an, se reduc costurile de așteptare și se previn întârzierile. |

| Satisfacția clienților | Indicatorii cheie de performanță ai livrării pot crește numărul de comenzi repetate cu 20%. |

| Indicatori cheie de performanță financiari | Marje de profit de peste 25% prin monitorizarea costurilor și a veniturilor. |

Beneficiile personalizării pieselor turnate sub presiune din metal

Precizie și calitate

Personalizarea pieselor turnate sub presiune din metalasigură o precizie de neegalat și o calitate superioară. Designul personalizat permite producătorilor să respecte specificațiile exacte, reducând erorile și îmbunătățind funcționalitatea. Studiile evidențiază avantajele personalizării:

- Un studiu din 2022 înJurnalul Proceselor de Fabricațiea raportat o îmbunătățire cu 35% a potrivirii și funcționalității componentelor pentru companiile care adoptă turnarea sub presiune personalizată.

- Cel/Cea/Cei/CeleRevista Internațională de Tehnologie Avansată de Fabricație(2023) a relevat o reducere cu 25% a costurilor materiilor prime datorită designurilor optimizate.

Aceste descoperiri demonstrează cum personalizarea îmbunătățește atât performanța, cât și eficiența costurilor. În plus, tehnicile avansate de inspecție asigură că fiecare piesă îndeplinește standarde stricte de calitate, reducând la minimum defectele și maximizând fiabilitatea.

Eficiență și performanță

Personalizarea pieselor turnate sub presiune din metal crește semnificativ eficiența operațională și performanța. Proiectarea eficientă a matrițelor și procesele simplificate reduc deșeurile și îmbunătățește viteza de producție. Factorii cheie care contribuie la eficiență includ:

- Proiectare matriță: Matrițele optimizate sporesc preciziași să reducă consumul de materiale.

- Eliminarea revărsărilor și a alergătorilorDesignul simplificat reduce la minimum deșeurile.

- Formarea forței de muncăMuncitorii calificați reduc costurile de procesare și îmbunătățesc calitatea producției.

Tehnologiile moderne, precum matrițele imprimate 3D, sporesc și mai mult eficiența. Aceste matrițe permit crearea mai rapidă a prototipurilor, reducând timpii ciclului de proiectare cu 50%. Designul modular al matrițelor oferă, de asemenea, flexibilitate, permițând producătorilor să se adapteze la diverse nevoi de producție. Timpii de livrare reduși se aliniază cu cerințele de fabricație just-in-time, asigurând livrarea la timp și satisfacția clienților.

Eficiență din punct de vedere al costurilor

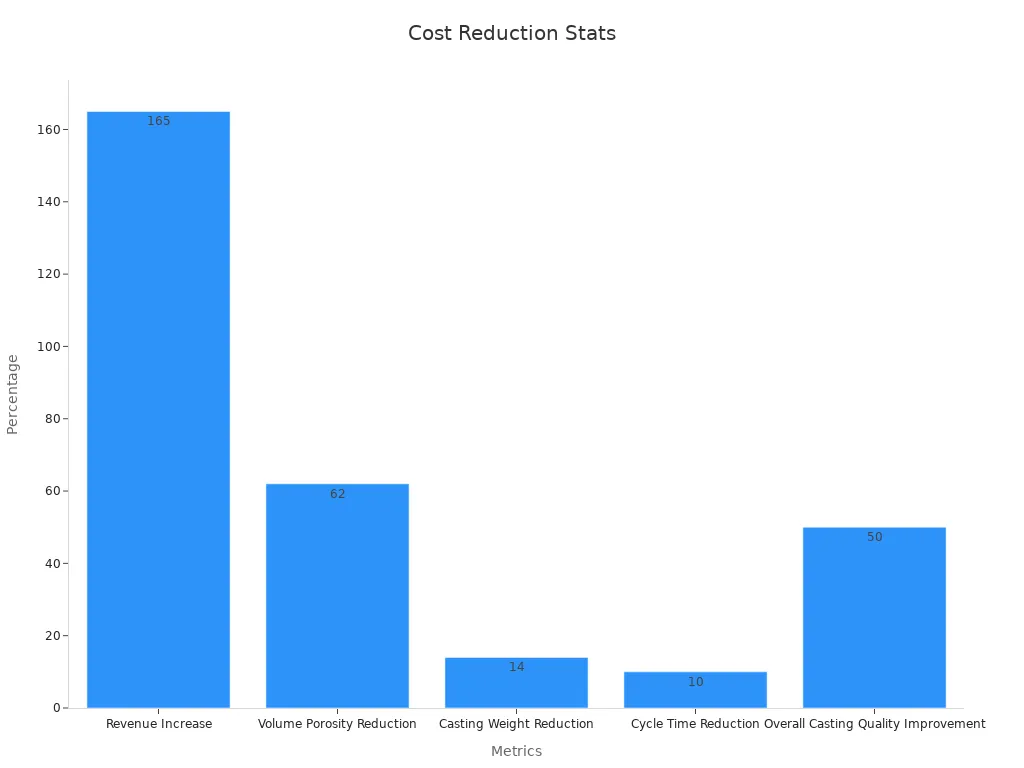

Personalizarea pieselor turnate sub presiune din metal oferă economii substanțiale de costuri. Prin optimizarea proiectelor și proceselor, producătorii pot reduce utilizarea materialelor, consumul de energie și timpul de producție. Următorul tabel evidențiază principalele beneficii în materie de costuri:

| Metric | Rezultat |

|---|---|

| Creșterea veniturilor | creștere de 165% |

| Reducerea utilizării mașinilor de turnare | Forță de închidere redusă la 1200 de tone |

| Reducerea porozității volumului | Reducere de 62% |

| Reducerea greutății de lansare | Reducere de 14% |

| Reducerea timpului de ciclu | Reducere de 10% |

| Îmbunătățirea generală a calității turnării | Îmbunătățire de 50% |

Aceste îmbunătățiri se traduc în marje de profit mai mari și prețuri competitive, ceea ce face ca soluțiile personalizate să fie o investiție inteligentă pentru companii.

Soluții personalizate pentru nevoi unice

Fiecare afacere are cerințe unice, iar piesele turnate sub presiune din metal personalizate oferă soluții adaptate nevoilor specifice. De la selecția materialelor până la optimizarea designului, personalizarea asigură că piesele se aliniază perfect cu obiectivele operaționale. Povești de succes documentate ilustrează impactul soluțiilor personalizate:

| Numele clientului | Descrierea Soluției Personalizate |

|---|---|

| Butic unic | Am utilizat soluțiile personalizate ale Aircall pentru a ieși în evidență pe o piață aglomerată. |

| Soluționiștii | Am adoptat soluții personalizate de la Aircall pentru a se potrivi perfect nevoilor lor de comunicare. |

Un proces de personalizare pas cu pas asigură că fiecare proiect îndeplinește cerințele exacte:

- Consultație inițială și revizuire a designuluiDiscutați obiectivele proiectului și optimizați designurile.

- Selecția materialelorAlegeți materialele în funcție de nevoile de performanță.

- Proiectare și inginerieFolosește instrumente CAD pentru a crea modele personalizate.

- Prototipare și testare eșantioaneVerificați acuratețea și testați prototipurile.

- Configurarea producției și producția inițialăConfirmați configurarea și calitatea în timpul rulărilor inițiale.

- Producție finală și controlul calitățiiRealizați producție la scară completă cu verificări continue ale calității.

Această abordare garantează că firmele primesc piese care îmbunătățesc performanța, reduc costurile și respectă standardele industriei.

Procesul de personalizare a pieselor turnate sub presiune din metal

Proiectare și consultanță

Procesul de personalizare începe cu o fază amănunțită de proiectare și consultare. Inginerii și designerii colaborează pentru a crea un plan care să se alinieze cerințelor specifice ale clientului. Această etapă implică analiza aplicației dorite, selectarea materialelor adecvate și determinarea celor mai eficiente metode de fabricație.

Etapele cheie din această fază includ:

- Analiza cerințelorÎnțelegerea nevoilor operaționale și a obiectivelor de performanță.

- Selecția materialelorAlegerea aliajelor precum aluminiul sau zincul în funcție de cerințele de durabilitate și greutate.

- Optimizarea designuluiUtilizarea software-ului CAD pentru a rafina proiectele în ceea ce privește precizia și fabricabilitatea.

Comunicarea eficientă dintre client și echipa de design asigură că fiecare detaliu este abordat. Această abordare colaborativă minimizează erorile și pune bazele unui proces de producție de succes.

Prototipare și testare

Prototiparea și testarea sunt esențiale pentru validarea designului și asigurarea funcționalității. În această fază, producătorii creează prototipuri pentru a evalua performanța și a identifica potențialele probleme. Feedback-ul de la părțile interesate ajută la rafinarea designului înainte de începerea producției la scară largă.

Activitățile cheie din această fază includ:

- Crearea unei machete de design sau a unui prototip de caracteristică.

- Colectarea de feedback de la publicul țintă.

- Identificarea problemelor potențiale sau validarea deciziilor privind produsul.

Fiecare defecțiune din timpul prototipizării oferă informații valoroase despre procesele de proiectare și fabricație. De exemplu, o analiză detaliată a defecțiunilor ajută la identificarea cauzelor principale și a ratelor de defecțiune așteptate. Următorul tabel ilustrează importanța testării:

| Numărul de prototipuri | Numărul de eșecuri | Rata de eșec (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Aceste date subliniază necesitatea unor teste riguroase pentru a asigura că produsul final îndeplinește standardele de calitate.

Producție și control al calității

Odată ce proiectul este finalizat, începe faza de producție. Producătorii utilizează echipamente și tehnici avansate pentru a produce piese turnate sub presiune din metal de înaltă calitate. Măsuri de control al calității sunt implementate în fiecare etapă pentru a menține consecvența și fiabilitatea.

Indicatorii cheie de producție includ:

- Ratele de defecte: Monitorizarea numărului de unități defecte din totalul produs.

- Procentul de produse neconforme: Asigurarea faptului că produsele îndeplinesc specificațiile.

- Timpul necesar pentru rezolvarea problemelor de calitate: Abordarea promptă a problemelor pentru a evita întârzierile.

Tabelul de mai jos prezintă indicatorii esențiali de producție:

| Metric | Descriere |

|---|---|

| Ratele de defecte | Numărul de unități defecte din totalul produs. |

| Procentul de produse neconforme | Proporția produselor care nu îndeplinesc specificațiile. |

| Timpul pentru rezolvarea problemelor de calitate | Durata necesară pentru a remedia problemele de calitate. |

Certificări precum ISO 9001 și Six Sigma validează în continuare robustețea procesului de producție. Aceste standarde garantează că producătorii livrează în mod constant piese care îndeplinesc sau chiar depășesc așteptările industriei.

Livrare și asistență

Etapa finală implică livrarea pieselor finite către client și asigurarea asistenței continue. Sistemele eficiente de livrare asigură că comenzile ajung la timp și în stare perfectă. Echipele de asistență pentru clienți abordează orice nelămurire și oferă asistență după cum este necesar.

Indicatorii cheie de performanță ai livrării includ:

- Livrare la timp: Procentul de comenzi îndeplinite până la data de livrare prevăzută.

- Precizia comenzii: Procentul de comenzi livrate fără erori.

- Scorul de satisfacție a clienților: Măsoară satisfacția clienților în ceea ce privește experiențele de livrare.

Tabelul de mai jos evidențiază aceste valori:

| Metric | Descriere |

|---|---|

| Livrare la timp | Procentul de comenzi îndeplinite până la data de livrare prevăzută. |

| Precizia comenzii | Procentul de comenzi livrate fără erori în raport cu totalul comenzilor. |

| Scorul de satisfacție a clienților | Măsoară satisfacția clienților în ceea ce privește experiențele de livrare, esențială pentru evaluarea serviciilor. |

Comunicarea clară cu clienții asigură că aceștia rămân informați cu privire la livrările lor. Mecanismele de feedback ajută la abordarea experiențelor negative și la îmbunătățirea calității serviciilor. Această abordare cuprinzătoare garantează o experiență fără probleme de la producție până la livrare.

Cum să alegi furnizorul potrivit pentru piese turnate sub presiune din metal

Evaluarea experienței și expertizei

Selectarea unui furnizor cu experiență dovedită asigură fiabilitate și calitate. Furnizorii cu o lungă istorie în industrie demonstrează adesea o înțelegere profundă a proceselor de fabricație. De exemplu, Form Technologies, cu peste 80 de ani de experiență și peste 270 de proiecte de succes, exemplifică expertiza. Producția lor anuală de 5 miliarde de unități și o bază de clienți care depășește 2.000 evidențiază capacitatea lor de a face față cerințelor diverse.

- Factorii cheie de evaluat includ:

- Oferte de servicii adaptate industriilor specifice.

- Capacități de inginerie de proiectare pentru proiecte complexe.

- Servicii de post-producție, precum finisarea și asamblarea.

Studiile de caz oferă, de asemenea, informații valoroase. Un furnizor al producătorilor de automobile a redus ratele de rebuturi de la 20-40% prin implementarea unui management predictiv al calității. Această îmbunătățire subliniază importanța expertizei tehnice în optimizarea rezultatelor producției.

Evaluarea tehnologiei și a capacităților

Adoptarea tehnologiilor avansate este esențială pentru o producție eficientă și precisă. Furnizorii care utilizează tehnologiile IoT îmbunătățesc monitorizarea și controlul proceselor. Un raport recent arată că 62% dintre producători au integrat IoT în operațiunile lor, trei din cinci recunoscând potențialul acestuia.

Capacități precum simularea curgerii matriței,Prelucrare CNC...și managementul total al calității disting și mai mult furnizorii de top. Aceste tehnologii asigură o calitate constantă și cicluri de producție mai rapide. Furnizorii care oferă modele modulare de matrițe și prototipare rapidă demonstrează, de asemenea, adaptabilitate la nevoile afacerii în schimbare.

| Statistică | Descriere |

|---|---|

| 62% | Procentul producătorilor care adoptă tehnologii IoT. |

| 3 în 5 | Raport care indică recunoașterea tot mai mare a IoT în industria prelucrătoare. |

Importanța serviciului clienți

Serviciul clienți joacă un rol esențial în menținerea parteneriatelor pe termen lung. Furnizorii cu echipe de asistență calificate asigură o comunicare fluidă și o rezolvare rapidă a problemelor. Un sondaj a arătat că 88% dintre companii asociază un serviciu clienți excelent cu performanța maximă, în timp ce 85% dintre clienți își schimbă brandurile după o singură experiență negativă.

| Statistică | Perspectivă |

|---|---|

| 88% dintre companii | Sunt de acord că un serviciu clienți excelent este corelat cu performanța maximă. |

| 85% dintre clienți | Voi schimba marca după o singură întâlnire negativă. |

| 35% dintre clienți | Sunt dispuși să cheltuiască mai mult pentru servicii excepționale pentru clienți. |

Furnizorii care oferă comunicare transparentă și asistență post-livrare promovează încrederea și loialitatea. Aceste calități au un impact direct asupra fidelizării și satisfacției clienților.

Verificarea recenziilor și a mărturiilor

Recenziile și testimonialele oferă o imagine de ansamblu asupra reputației unui furnizor. Feedback-ul pozitiv din partea clienților anteriori reflectă calitatea și fiabilitatea constante. Platforme precum Google Reviews și forumurile din industrie prezintă adesea evaluări detaliate ale furnizorilor. Căutați comentarii privind termenele de livrare, calitatea produselor și receptivitatea.

În plus, instrumentele structurate, precum matricile de evaluare a furnizorilor, ajută la compararea obiectivă a acestora. Cererile de informații (RFI) și calificările (RFQ) rafinează și mai mult procesul de selecție, concentrându-se pe expertiză și calitate.

| Metoda de evaluare | Descriere |

|---|---|

| Matricea de evaluare a furnizorilor | Un instrument structurat pentru compararea furnizorilor pe baza mai multor criterii. |

| Cereri de informații (RFI) | Colectează informații generale de la furnizori pentru comparații mai ușoare. |

| Cereri de calificări (RFQ) | Se concentrează pe expertiza și calitatea furnizorilor pentru a se asigura că sunt luați în considerare cei mai calificați furnizori. |

Aceste metode simplifică procesul decizional, asigurându-se că firmele aleg furnizori aliniați obiectivelor lor.

Piesele turnate sub presiune personalizate din metal joacă un rol crucial în succesul afacerilor. Precizia, rentabilitatea și versatilitatea materialelor lor le fac indispensabile în diverse industrii.

| Proces | Avantaje | Aplicații |

|---|---|---|

| Turnare sub presiune | Eficiență din punct de vedere al costurilor, precizie, versatilitate a materialelor | Cerințe ridicate de precizie și eficiență |

| Turnare prin injecție a metalelor | Geometrii complexe, rezistență ridicată și durabilitate | Aplicații specifice cu cerințe stricte |

Soluțiile personalizate răspund nevoilor operaționale unice, îmbunătățind satisfacția clienților și randamentul investițiilor. Companiile obțin un avantaj competitiv prin adoptarea acestor abordări inovatoare. Explorați personalizarea pentru a debloca noi oportunități și a atinge excelența operațională.

FAQ

Care sunt avantajele utilizării pieselor turnate sub presiune din metal?

Piesele turnate sub presiune din metal oferă precizie, durabilitate și eficiență a costurilor. Acestea sunt potrivite pentru industriile care necesită componente ușoare și de înaltă rezistență pentru aplicații complexe.

Cum îmbunătățește personalizarea piesele metalice turnate sub presiune?

Personalizarea îmbunătățește performanța prin adaptarea designurilor la nevoi specifice. Reduce risipa de materiale, îmbunătățește calitatea și asigură compatibilitatea cu cerințele operaționale unice.

Care industrii beneficiază cel mai mult de pe urma pieselor turnate sub presiune din metal?

Industrii precum industria auto, aerospațială și electronică se bazează în mare măsură pe piese turnate sub presiune din metal pentru componente ușoare, durabile și de înaltă performanță.

De:haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefon:

Vânzări: 0086-134 8641 8015

Asistență: 0086-574 8669 1714

Data publicării: 23 aprilie 2025