Dostosowaneczęści odlewane ciśnieniowo z metalusą niezbędne do osiągnięcia sukcesu w biznesie. Branże takie jak motoryzacyjna opierają się na lekkich i wytrzymałychmetalowy odlew ciśnieniowykomponenty zwiększające wydajność i efektywność. Globalnyodlewnia części metalowych odlewanych ciśnieniowoRynek, którego wartość ma osiągnąć 112,27 mld USD do 2033 r., podkreśla rosnące zapotrzebowanie na rozwiązania szyte na miarę. Precyzja i opłacalność każdego z nichmetalowa część odlewana ciśnieniowouczynić je niezbędnymi. Ponadto,odśrodkowe odlewanie metaliTechniki te pozwalają na dalszą optymalizację produkcji, gwarantując wysoką jakość wyników.

Najważniejsze wnioski

- Niestandardowe części odlewane ciśnieniowo z metaluPomagają firmom odnieść sukces. Oferują dokładność i oszczędzają pieniądze. Specjalne projekty idealnie dopasowują się do potrzeb, usprawniając pracę i redukując błędy.

- Branże takie jak motoryzacja i lotnictwo czerpią wiele korzyści z odlewania metali metodą ciśnieniową. Dzięki tym elementom urządzenia działają lepiej, są bezpieczniejsze i zużywają mniej paliwa. Są kluczowe dla zastosowań najwyższej jakości.

- Wybór właściwej firmyjest bardzo ważne. Sprawdź ich umiejętności, narzędzia i wsparcie, aby zbudować silne partnerstwa, które pomogą Twojej firmie się rozwijać.

Zrozumienie części odlewanych ciśnieniowo z metalu

Czym są części odlewane ciśnieniowo z metalu?

Części odlewane ciśnieniowo z metaluto elementy wytwarzane w procesie produkcyjnym polegającym na wtłaczaniu stopionego metalu do formy pod wysokim ciśnieniem. Ta metoda zapewnia precyzję i powtarzalność w produkcji złożonych kształtów. W procesie tym często wykorzystuje się stopy takie jak aluminium, cynk i magnez, z których każdy oferuje unikalne właściwości.

| Typ stopu | Normy/Charakterystyki |

|---|---|

| Cynk | Dobra jakość wykończenia powierzchni, spójność wymiarowa |

| Aluminium | AA 380, AA 384, AA 386, AA 390 |

| Magnez | AZ91D |

| Miedź | Powszechnie stosowane w odlewnictwie ciśnieniowym |

Strategiczne cechy konstrukcyjne, takie jak jednolita grubość ścianek, zwiększają wydajność i trwałość tych części. Jednolite chłodzenie redukuje wady, takie jak odkształcenia, zapewniając stabilność wymiarową. Rygorystyczne metody kontroli dodatkowo gwarantują wysoką jakość produkcji.

Zastosowania w kluczowych branżach

Metalowe części odlewane ciśnieniowo odgrywają kluczową rolę w branżach takich jak motoryzacja, lotnictwo i elektronika. Na przykład, sektor motoryzacyjny odpowiadał za 41,7% globalnych przychodów w 2023 roku. Urządzenia do odlewania ciśnieniowego pod wysokim ciśnieniem wytwarzają lekkie komponenty, takie jak bloki silników i obudowy skrzyń biegów, poprawiając oszczędność paliwa i bezpieczeństwo.

W lotnictwie i kosmonautyce technologia ta umożliwia tworzenie elementów o wysokiej wytrzymałości, takich jak łopatki turbin i elementy przekładni. Elementy te wytrzymują ekstremalne warunki, zapewniając niezawodność. Ponadto producenci elektroniki wykorzystują odlewanie ciśnieniowe do produkcji skomplikowanych obudów i złączy, zaspokajając zapotrzebowanie na kompaktowe i trwałe konstrukcje.

| Obszar zastosowania | Opis | Dane liczbowe |

|---|---|---|

| Automobilowy | Lekkie bloki silników, obudowy skrzyń biegów | 41,7% udziału w przychodach w 2023 r. |

| Lotnictwo i kosmonautyka | Łopatki turbin, elementy przekładni | Wysoka wytrzymałość i wydajność w ekstremalnych warunkach |

| Elektronika | Obudowy, złącza | Kompaktowe, trwałe konstrukcje |

Znaczenie w działalności operacyjnej

Odlewane ciśnieniowo części metalowe w znacznym stopniu przyczyniają się dosukces biznesowyGlobalny rynek odlewów metalowych, którego wartość w 2024 roku szacowano na 177,28 mld USD, ma osiągnąć wartość 325,69 mld USD do 2033 roku, rosnąc w tempie CAGR na poziomie 6,94%. Wzrost ten odzwierciedla rosnące zapotrzebowanie na lekkie i trwałe komponenty.

Kluczowe wskaźniki efektywności podkreślają ich znaczenie. Utrzymanie wskaźnika defektów poniżej 2% zapewnia kontrolę jakości, a efektywne wykorzystanie sprzętu powyżej 85% minimalizuje przestoje. Rotacja zapasów na poziomie 6-8 razy w roku obniża koszty utrzymania, a śledzenie kluczowych wskaźników efektywności dostaw może zwiększyć liczbę powtarzających się zamówień o 20%. Te wskaźniki pokazują, jak metalowe części odlewane ciśnieniowo optymalizują procesy i zwiększają zadowolenie klientów.

| Metryczny | Opis |

|---|---|

| Wskaźniki wad odlewów | Wynik poniżej 2% gwarantuje kontrolę jakości i zadowolenie klienta. |

| Wykorzystanie sprzętu | Powyżej 85% minimalizuje przestoje i optymalizuje wykorzystanie zasobów. |

| Rotacja zapasów | 6-8 razy w roku pozwala ograniczyć koszty utrzymania i zapobiega opóźnieniom. |

| Satysfakcja klienta | Kluczowe wskaźniki efektywności dostaw mogą zwiększyć liczbę powtarzalnych zamówień o 20%. |

| Kluczowe wskaźniki efektywności finansowej | Osiągnięcie marży zysku przekraczającej 25% poprzez monitorowanie kosztów i przychodów. |

Korzyści z dostosowywania metalowych części odlewanych ciśnieniowo

Precyzja i jakość

Dostosowywanie metalowych części odlewanych ciśnieniowogwarantuje niezrównaną precyzję i najwyższą jakość. Projekty szyte na miarę pozwalają producentom spełnić dokładne specyfikacje, redukując błędy i poprawiając funkcjonalność. Badania podkreślają zalety personalizacji:

- Badanie z 2022 r.Czasopismo procesów produkcyjnychpoinformowano o 35% poprawie dopasowania i funkcjonalności komponentów w firmach, które zaczęły stosować niestandardowe odlewy ciśnieniowe.

- TenMiędzynarodowe czasopismo zaawansowanych technologii produkcyjnych(2023) ujawniło 25% redukcję kosztów surowców dzięki zoptymalizowanym projektom.

Odkrycia te pokazują, jak personalizacja poprawia zarówno wydajność, jak i efektywność kosztową. Ponadto zaawansowane techniki kontroli gwarantują, że każdy element spełnia rygorystyczne standardy jakości, minimalizując liczbę usterek i maksymalizując niezawodność.

Wydajność i wydajność

Personalizacja metalowych części odlewanych ciśnieniowo znacząco zwiększa wydajność operacyjną i efektywność. Efektywne projektowanie form i usprawnione procesy redukują ilość odpadów i przyspieszają produkcję. Kluczowe czynniki wpływające na wydajność to:

- Projektowanie form: Zoptymalizowane formy zwiększają precyzjęi zmniejszyć zużycie materiałów.

- Eliminowanie przepełnień i biegaczy:Uproszczone projekty minimalizują ilość odpadów.

- Szkolenia pracownicze:Wykwalifikowani pracownicy obniżają koszty przetwarzania i poprawiają jakość wyników.

Nowoczesne technologie, takie jak formy drukowane w technologii 3D, dodatkowo zwiększają wydajność. Formy te umożliwiają szybsze tworzenie prototypów, skracając czas cyklu projektowania o 50%. Modułowe konstrukcje form zapewniają również elastyczność, pozwalając producentom dostosować się do zmieniających się potrzeb produkcyjnych. Skrócone terminy realizacji są zgodne z wymogami produkcji just-in-time, gwarantując terminowe dostawy i zadowolenie klienta.

Opłacalność

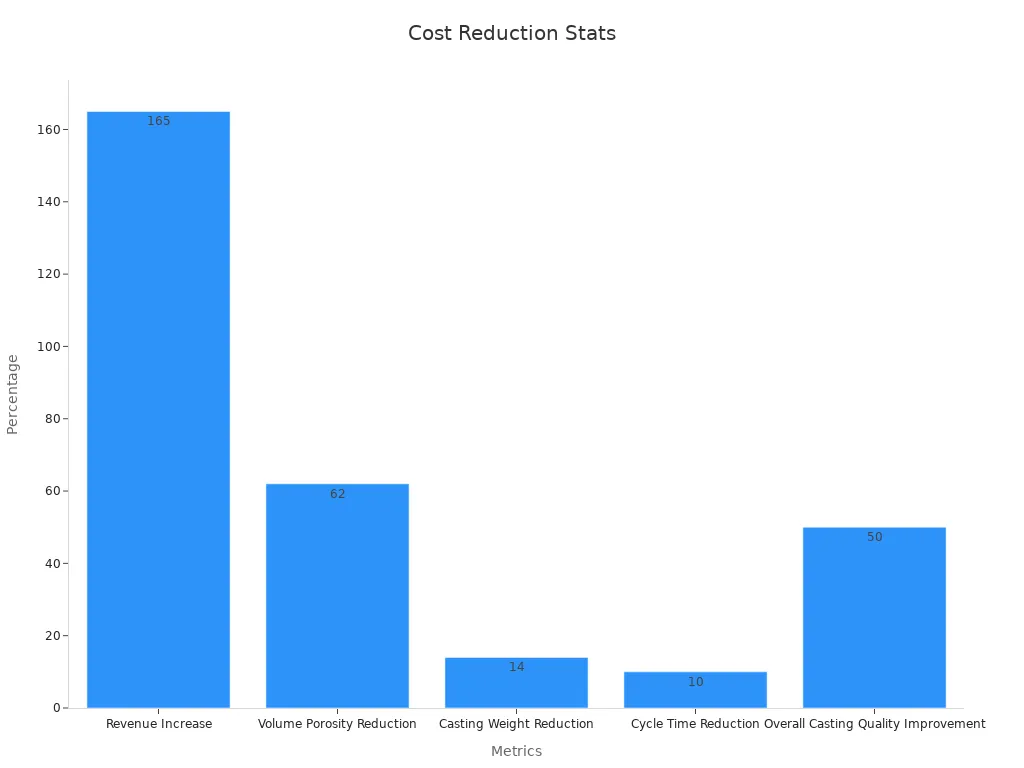

Personalizacja metalowych części odlewanych ciśnieniowo pozwala na znaczne oszczędności. Optymalizując projekty i procesy, producenci mogą zmniejszyć zużycie materiałów, energii i skrócić czas produkcji. Poniższa tabela przedstawia kluczowe korzyści finansowe:

| Metryczny | Wynik |

|---|---|

| Wzrost przychodów | 165% wzrost |

| Redukcja zużycia maszyny odlewniczej | Zredukowana siła zamykania do 1200 ton |

| Redukcja porowatości objętościowej | 62% obniżki |

| Redukcja ciężaru rzutowego | 14% obniżki |

| Skrócenie czasu cyklu | 10% zniżki |

| Ogólna poprawa jakości odlewów | 50% poprawy |

Udoskonalenia te przekładają się na wyższą marżę zysku i konkurencyjne ceny, dzięki czemu dostosowane rozwiązania stanowią mądrą inwestycję dla przedsiębiorstw.

Rozwiązania dostosowane do wyjątkowych potrzeb

Każda firma ma unikalne wymagania, a niestandardowe metalowe części odlewane ciśnieniowo zapewniają rozwiązania dopasowane do konkretnych potrzeb. Od doboru materiałów po optymalizację projektu, personalizacja gwarantuje, że części idealnie odpowiadają celom operacyjnym. Udokumentowane historie sukcesu ilustrują wpływ rozwiązań dostosowanych do indywidualnych potrzeb:

| Nazwa klienta | Opis rozwiązania szytego na miarę |

|---|---|

| Unikalny butik | Skorzystaliśmy z rozwiązań dostosowanych do indywidualnych potrzeb firmy Aircall, aby wyróżnić się na zatłoczonym rynku. |

| Rozwiązywacze | Zastosowano rozwiązania Aircall idealnie dopasowane do potrzeb komunikacyjnych firmy. |

Proces dostosowywania krok po kroku gwarantuje, że każdy projekt spełnia dokładne wymagania:

- Wstępna konsultacja i przegląd projektu:Omów cele projektu i zoptymalizuj projekty.

- Wybór materiałów:Wybierz materiały biorąc pod uwagę wymagania dotyczące wydajności.

- Projektowanie i inżynieria:Użyj narzędzi CAD do tworzenia niestandardowych projektów.

- Prototypowanie i testowanie próbek:Sprawdź dokładność i przetestuj prototypy.

- Przygotowanie produkcji i początkowa produkcja:Potwierdź konfigurację i jakość podczas pierwszych uruchomień.

- Produkcja końcowa i kontrola jakości:Prowadzenie pełnoskalowej produkcji z ciągłą kontrolą jakości.

Podejście takie gwarantuje, że przedsiębiorstwa otrzymują części, które zwiększają wydajność, obniżają koszty i spełniają standardy branżowe.

Proces dostosowywania metalowych części odlewanych ciśnieniowo

Projektowanie i konsultacje

Proces personalizacji rozpoczyna się od szczegółowego projektu i konsultacji. Inżynierowie i projektanci współpracują ze sobą, aby stworzyć projekt zgodny ze specyficznymi wymaganiami klienta. Ten etap obejmuje analizę planowanego zastosowania, dobór odpowiednich materiałów i określenie najefektywniejszych metod produkcji.

Kluczowe kroki w tej fazie obejmują:

- Analiza wymagań:Zrozumienie potrzeb operacyjnych i celów wydajnościowych.

- Wybór materiałów:Wybierając stopy, takie jak aluminium lub cynk, należy kierować się wytrzymałością i wymaganiami wagowymi.

- Optymalizacja projektu:Wykorzystanie oprogramowania CAD w celu udoskonalenia projektów pod kątem precyzji i możliwości produkcji.

Skuteczna komunikacja między klientem a zespołem projektowym gwarantuje dopracowanie każdego szczegółu. Takie podejście oparte na współpracy minimalizuje błędy i stanowi podstawę udanego procesu produkcyjnego.

Prototypowanie i testowanie

Prototypowanie i testowanie są kluczowe dla walidacji projektu i zapewnienia funkcjonalności. Na tym etapie producenci tworzą prototypy, aby ocenić wydajność i zidentyfikować potencjalne problemy. Informacje zwrotne od interesariuszy pomagają udoskonalić projekt przed rozpoczęciem produkcji na pełną skalę.

Do kluczowych działań w tej fazie należą:

- Tworzenie makiety projektu lub prototypu funkcji.

- Zbieranie opinii od grupy docelowej.

- Identyfikowanie potencjalnych problemów lub weryfikacja decyzji dotyczących produktów.

Każda awaria podczas prototypowania dostarcza cennych informacji na temat procesów projektowania i produkcji. Na przykład, szczegółowa analiza awarii pomaga zidentyfikować przyczyny źródłowe i przewidywane wskaźniki awarii. Poniższa tabela ilustruje znaczenie testowania:

| Liczba prototypów | Liczba awarii | Współczynnik awaryjności (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Dane te podkreślają konieczność przeprowadzania rygorystycznych testów w celu zapewnienia, że produkt końcowy spełnia standardy jakości.

Produkcja i kontrola jakości

Po sfinalizowaniu projektu rozpoczyna się faza produkcji. Producenci wykorzystują zaawansowany sprzęt i techniki, aby wytwarzać wysokiej jakości metalowe elementy odlewane ciśnieniowo. Kontrola jakości jest wdrażana na każdym etapie, aby zachować spójność i niezawodność.

Kluczowe wskaźniki produkcji obejmują:

- Wskaźniki wadliwości: monitorowanie liczby wadliwych jednostek w stosunku do całkowitej liczby wyprodukowanych sztuk.

- Procent produktów niezgodnych ze specyfikacją: zapewnienie, że produkty spełniają specyfikacje.

- Czas na rozwiązanie problemów jakościowych: szybkie rozwiązywanie problemów w celu uniknięcia opóźnień.

Poniższa tabela przedstawia najważniejsze wskaźniki produkcji:

| Metryczny | Opis |

|---|---|

| Wskaźniki wad | Liczba wadliwych jednostek w stosunku do całkowitej liczby wyprodukowanych. |

| Procent produktów niezgodnych z wymaganiami | Wskaźnik produktów niespełniających specyfikacji. |

| Czas rozwiązać problemy z jakością | Czas potrzebny na rozwiązanie problemów jakościowych. |

Certyfikaty takie jak ISO 9001 i Six Sigma dodatkowo potwierdzają solidność procesu produkcyjnego. Normy te gwarantują, że producenci konsekwentnie dostarczają części spełniające lub przewyższające oczekiwania branży.

Dostawa i wsparcie

Ostatni etap obejmuje dostarczenie gotowych części do klienta i zapewnienie stałego wsparcia. Sprawne systemy dostaw gwarantują terminową dostawę zamówień w idealnym stanie. Zespoły obsługi klienta odpowiadają na wszelkie pytania i udzielają pomocy w razie potrzeby.

Kluczowe wskaźniki skuteczności realizacji dostaw obejmują:

- Terminowa dostawa: Procent zamówień zrealizowanych w oczekiwanym terminie dostawy.

- Dokładność zamówień: Procent zamówień dostarczonych bez błędów.

- Wskaźnik satysfakcji klienta: mierzy poziom zadowolenia klienta w zakresie dostaw.

Poniższa tabela przedstawia te wskaźniki:

| Metryczny | Opis |

|---|---|

| Dostawa na czas | Procent zamówień zrealizowanych w przewidywanym terminie dostawy. |

| Dokładność zamówienia | Procent zamówień dostarczonych bez błędów w porównaniu do całkowitej liczby zamówień. |

| Wynik satysfakcji klienta | Mierzy poziom zadowolenia klienta w zakresie dostaw, co ma kluczowe znaczenie dla oceny usług. |

Jasna komunikacja z klientami zapewnia im stały dostęp do informacji o dostawach. Mechanizmy informacji zwrotnej pomagają reagować na negatywne doświadczenia i poprawiać jakość usług. To kompleksowe podejście gwarantuje płynne doświadczenie od produkcji do dostawy.

Jak wybrać właściwego dostawcę części odlewanych ciśnieniowo z metalu

Ocena doświadczenia i wiedzy specjalistycznej

Wybór dostawcy o udokumentowanym doświadczeniu gwarantuje niezawodność i jakość. Dostawcy z długoletnim doświadczeniem w branży często wykazują się dogłębną znajomością procesów produkcyjnych. Na przykład Form Technologies, z ponad 80-letnim doświadczeniem i ponad 270 udanymi projektami, jest przykładem kompetencji. Roczna produkcja firmy na poziomie 5 miliardów sztuk i baza klientów przekraczająca 2000 świadczą o jej zdolności do sprostania zróżnicowanym wymaganiom.

- Kluczowe czynniki, które należy ocenić, obejmują:

- Oferta usług dostosowana do konkretnych branż.

- Możliwości projektowania inżynieryjnego dla złożonych projektów.

- Usługi postprodukcyjne, takie jak wykańczanie i montaż.

Studia przypadków dostarczają również cennych spostrzeżeń. Dostawca dla producentów samochodów zmniejszył wskaźnik złomowania o 20-40% dzięki wdrożeniu predykcyjnego zarządzania jakością. Ta poprawa podkreśla znaczenie wiedzy technicznej w optymalizacji wyników produkcji.

Ocena technologii i możliwości

Wdrażanie zaawansowanych technologii ma kluczowe znaczenie dla wydajnej i precyzyjnej produkcji. Dostawcy wykorzystujący technologie IoT usprawniają monitorowanie i kontrolę procesów. Z najnowszego raportu wynika, że 62% producentów zintegrowało IoT ze swoimi działaniami, a trzech na pięciu dostrzega jego potencjał.

Możliwości takie jak symulacja przepływu formy,Obróbka CNCi kompleksowe zarządzanie jakością dodatkowo wyróżniają czołowych dostawców. Technologie te zapewniają stałą jakość i szybsze cykle produkcyjne. Dostawcy oferujący modułowe projekty form i szybkie prototypowanie wykazują się również zdolnością adaptacji do zmieniających się potrzeb biznesowych.

| Statystyczny | Opis |

|---|---|

| 62% | Procent producentów wdrażających technologie IoT. |

| 3 w 5 | Wskaźnik pokazujący rosnące uznanie IoT w sektorze produkcyjnym. |

Znaczenie obsługi klienta

Obsługa klienta odgrywa kluczową rolę w utrzymywaniu długoterminowych partnerstw. Dostawcy z wykwalifikowanymi zespołami wsparcia zapewniają sprawną komunikację i szybkie rozwiązywanie problemów. Badanie wykazało, że 88% firm łączy doskonałą obsługę klienta z najwyższą wydajnością, a 85% klientów zmienia markę po jednym negatywnym doświadczeniu.

| Statystyczny | Wgląd |

|---|---|

| 88% firm | Zgadzam się, że doskonała obsługa klienta przekłada się na najwyższą wydajność. |

| 85% klientów | Zmienię markę po jednym negatywnym doświadczeniu. |

| 35% klientów | Są skłonni wydać więcej, aby otrzymać wyjątkową obsługę klienta. |

Dostawcy oferujący transparentną komunikację i wsparcie posprzedażowe budują zaufanie i lojalność. Te cechy bezpośrednio wpływają na utrzymanie i zadowolenie klientów.

Sprawdzanie recenzji i opinii

Recenzje i opinie dają wgląd w reputację dostawcy. Pozytywne opinie od dotychczasowych klientów świadczą o stałej jakości i niezawodności. Platformy takie jak Google Reviews i fora branżowe często zawierają szczegółowe oceny dostawców. Zwróć uwagę na komentarze dotyczące terminów dostaw, jakości produktów i szybkości reakcji.

Ponadto, ustrukturyzowane narzędzia, takie jak matryce oceny dostawców, pomagają obiektywnie porównywać dostawców. Zapytania o informacje (RFI) i kwalifikacje (RFQ) dodatkowo udoskonalają proces selekcji, koncentrując się na wiedzy specjalistycznej i jakości.

| Metoda oceny | Opis |

|---|---|

| Macierz oceny dostawców | Ustrukturyzowane narzędzie umożliwiające porównywanie dostawców na podstawie wielu kryteriów. |

| Prośby o informacje (RFI) | Zbiera ogólne informacje od dostawców w celu łatwiejszego porównywania. |

| Zapytania kwalifikacyjne (RFQ) | Koncentruje się na kompetencjach i jakości dostawców, aby mieć pewność, że brani są pod uwagę dostawcy o najwyższych kwalifikacjach. |

Metody te usprawniają proces podejmowania decyzji, gwarantując przedsiębiorstwom wybór dostawców odpowiadających ich celom.

Niestandardowe metalowe części odlewane ciśnieniowo odgrywają kluczową rolę w sukcesie biznesowym. Ich precyzja, opłacalność i wszechstronność materiałowa sprawiają, że są niezastąpione w wielu branżach.

| Proces | Zalety | Aplikacje |

|---|---|---|

| Odlewanie ciśnieniowe | Opłacalność, precyzja, wszechstronność materiałów | Potrzeby wysokiej precyzji i wydajności |

| Formowanie wtryskowe metali | Złożone geometrie, wysoka wytrzymałość i trwałość | Specyficzne zastosowania o rygorystycznych wymaganiach |

Rozwiązania szyte na miarę odpowiadają unikalnym potrzebom operacyjnym, zwiększając zadowolenie klientów i zwrot z inwestycji. Firmy zyskują przewagę konkurencyjną, wdrażając te innowacyjne podejścia. Odkryj możliwości personalizacji, aby odkryć nowe możliwości i osiągnąć doskonałość operacyjną.

Często zadawane pytania

Jakie są zalety stosowania odlewów metalowych?

Metalowe części odlewane ciśnieniowo oferują precyzję, trwałość i ekonomiczność. Są one odpowiednie dla branż wymagających lekkich i wytrzymałych komponentów do złożonych zastosowań.

W jaki sposób personalizacja ulepsza części odlewane ciśnieniowo z metalu?

Personalizacja zwiększa wydajność poprzez dopasowanie projektów do konkretnych potrzeb. Zmniejsza to straty materiałów, poprawia jakość i zapewnia zgodność z unikalnymi wymaganiami operacyjnymi.

Które branże czerpią największe korzyści ze stosowania odlewów metalowych?

Branże takie jak motoryzacyjna, lotnicza i elektroniczna w dużym stopniu opierają się na odlewach metalowych, które umożliwiają produkcję lekkich, trwałych i wydajnych podzespołów.

Przez: Haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefon:

Sprzedaż: 0086-134 8641 8015

Wsparcie: 0086-574 8669 1714

Czas publikacji: 23-04-2025