MaßgeschneidertMetalldruckgussteilesind für den Geschäftserfolg von entscheidender Bedeutung. Branchen wie die Automobilindustrie sind auf leichte, langlebigeMetalldruckgussKomponenten zur Verbesserung von Leistung und Effizienz. Die globaleGießerei für MetalldruckgussteileDer Markt, der bis 2033 voraussichtlich 112,27 Milliarden US-Dollar erreichen wird, unterstreicht die steigende Nachfrage nach maßgeschneiderten Lösungen. Die Präzision und Kosteneffizienz jedesMetalldruckgussteilmachen sie unverzichtbar. Darüber hinausSchleudermetalldruckgussTechniken optimieren die Produktion weiter und gewährleisten qualitativ hochwertige Ergebnisse.

Die wichtigsten Erkenntnisse

- Kundenspezifische Metalldruckgussteilehelfen Unternehmen beim Erfolg. Sie bieten Genauigkeit und sparen Geld. Spezielle Designs passen sich genau den Anforderungen an, beschleunigen die Arbeit und reduzieren Fehler.

- Branchen wie die Automobil- und Flugzeugindustrie profitieren stark vom Metalldruckguss. Diese Teile sorgen für bessere Funktion, Sicherheit und einen geringeren Kraftstoffverbrauch. Sie sind der Schlüssel für hochwertige Anwendungen.

- Das richtige Unternehmen auswählenist sehr wichtig. Prüfen Sie ihre Fähigkeiten, Tools und Unterstützung, um starke Partnerschaften aufzubauen, die Ihr Unternehmen wachsen lassen.

Metalldruckgussteile verstehen

Was sind Metalldruckgussteile?

Metalldruckgussteilesind Bauteile, die in einem Herstellungsprozess hergestellt werden, bei dem geschmolzenes Metall unter hohem Druck in eine Form gepresst wird. Dieses Verfahren gewährleistet Präzision und Konsistenz bei der Herstellung komplexer Formen. Dabei kommen häufig Legierungen wie Aluminium, Zink und Magnesium zum Einsatz, die jeweils einzigartige Eigenschaften aufweisen.

| Legierungstyp | Normen/Merkmale |

|---|---|

| Zink | Gute Oberflächengüte, Maßhaltigkeit |

| Aluminium | AA 380, AA 384, AA 386, AA 390 |

| Magnesium | AZ91D |

| Kupfer | Häufig verwendet im Druckguss |

Strategische Designmerkmale wie eine gleichmäßige Wandstärke verbessern die Leistung und Haltbarkeit dieser Teile. Eine gleichmäßige Kühlung reduziert Defekte wie Verzug und gewährleistet so die Dimensionsstabilität. Strenge Prüfmethoden garantieren zudem eine qualitativ hochwertige Produktion.

Anwendungen in Schlüsselindustrien

Metalldruckgussteile spielen in Branchen wie der Automobil-, Luft- und Raumfahrt- und Elektronikindustrie eine wichtige Rolle. Der Automobilsektor beispielsweise machte im Jahr 2023 41,7 % des weltweiten Umsatzes aus. Hochdruckgussanlagen produzieren Leichtbaukomponenten wie Motorblöcke und Getriebegehäuse und verbessern so Kraftstoffeffizienz und Sicherheit.

In der Luft- und Raumfahrt werden mit dieser Technologie hochfeste Teile wie Turbinenschaufeln und Getriebekomponenten hergestellt. Diese Teile halten extremen Bedingungen stand und gewährleisten so ihre Zuverlässigkeit. Darüber hinaus nutzen Elektronikhersteller das Druckgussverfahren zur Herstellung komplexer Gehäuse und Steckverbinder und erfüllen so die Nachfrage nach kompakten und langlebigen Designs.

| Anwendungsbereich | Beschreibung | Numerische Daten |

|---|---|---|

| Automobilindustrie | Leichte Motorblöcke, Getriebegehäuse | 41,7 % Umsatzanteil im Jahr 2023 |

| Luft- und Raumfahrt | Turbinenschaufeln, Getriebekomponenten | Hochfeste Leistung unter extremen Bedingungen |

| Elektronik | Gehäuse, Steckverbinder | Kompakte, langlebige Designs |

Bedeutung im Geschäftsbetrieb

Metalldruckgussteile tragen maßgeblich dazu beiGeschäftserfolgDer globale Markt für Metallgussteile, der im Jahr 2024 einen Wert von 177,28 Milliarden US-Dollar hatte, soll bis 2033 voraussichtlich einen Wert von 325,69 Milliarden US-Dollar erreichen und damit eine jährliche Wachstumsrate von 6,94 % aufweisen. Dieses Wachstum spiegelt die steigende Nachfrage nach leichten und langlebigen Komponenten wider.

Wichtige Leistungskennzahlen unterstreichen ihre Bedeutung. Eine Fehlerquote von unter 2 % gewährleistet die Qualitätskontrolle, während eine effiziente Anlagenauslastung von über 85 % Ausfallzeiten minimiert. Lagerumschlagshäufigkeiten von 6-8 Mal pro Jahr senken die Lagerkosten, und die Verfolgung von Lieferkennzahlen kann die Anzahl der Nachbestellungen um 20 % steigern. Diese Kennzahlen zeigen, wie Metalldruckgussteile den Betrieb optimieren und die Kundenzufriedenheit steigern.

| Metrisch | Beschreibung |

|---|---|

| Gussfehlerraten | Unter 2 % gewährleistet Qualitätskontrolle und Kundenzufriedenheit. |

| Geräteauslastung | Über 85 % minimieren Ausfallzeiten und optimieren die Ressourcennutzung. |

| Lagerumschlag | 6-8 Mal pro Jahr reduziert die Lagerkosten und verhindert Verzögerungen. |

| Kundenzufriedenheit | Liefer-KPIs können die Anzahl der Nachbestellungen um 20 % erhöhen. |

| Finanzielle KPIs | Gewinnmargen von über 25 % durch Kosten- und Umsatzüberwachung. |

Vorteile der individuellen Anpassung von Metalldruckgussteilen

Präzision und Qualität

Anpassen von Metalldruckgussteilensorgt für unübertroffene Präzision und höchste Qualität. Maßgeschneiderte Designs ermöglichen es Herstellern, genaue Spezifikationen einzuhalten, Fehler zu reduzieren und die Funktionalität zu verbessern. Studien belegen die Vorteile der Individualisierung:

- Eine Studie aus dem Jahr 2022 in derZeitschrift für Fertigungsprozesseberichteten von einer 35-prozentigen Verbesserung der Passform und Funktion der Komponenten bei Unternehmen, die kundenspezifischen Druckguss einsetzen.

- DerInternationale Zeitschrift für fortschrittliche Fertigungstechnologie(2023) ergaben eine Reduzierung der Rohstoffkosten um 25 % aufgrund optimierter Designs.

Diese Ergebnisse zeigen, wie individuelle Anpassungen sowohl die Leistung als auch die Kosteneffizienz steigern. Darüber hinaus stellen fortschrittliche Prüftechniken sicher, dass jedes Teil strenge Qualitätsstandards erfüllt, wodurch Defekte minimiert und die Zuverlässigkeit maximiert wird.

Effizienz und Leistung

Die individuelle Anpassung von Metalldruckgussteilen steigert die betriebliche Effizienz und Leistung deutlich. Effektive Formenkonstruktionen und optimierte Prozesse reduzieren Abfall und verbessern die Produktionsgeschwindigkeit. Wichtige Faktoren für die Effizienz sind:

- Formenbau: Optimierte Formen erhöhen die Präzisionund den Materialverbrauch zu reduzieren.

- Beseitigung von Überläufen und Läufern: Optimierte Designs minimieren Abfall.

- Mitarbeiterschulung: Qualifizierte Arbeitskräfte senken die Verarbeitungskosten und verbessern die Ausgabequalität.

Moderne Technologien wie 3D-gedruckte Formen steigern die Effizienz zusätzlich. Diese Formen ermöglichen eine schnellere Prototypenerstellung und verkürzen die Designzykluszeiten um 50 %. Modulare Formendesigns bieten zudem Flexibilität und ermöglichen Herstellern die Anpassung an unterschiedliche Produktionsanforderungen. Reduzierte Vorlaufzeiten entsprechen den Anforderungen der Just-in-Time-Fertigung und gewährleisten so pünktliche Lieferung und Kundenzufriedenheit.

Kosteneffizienz

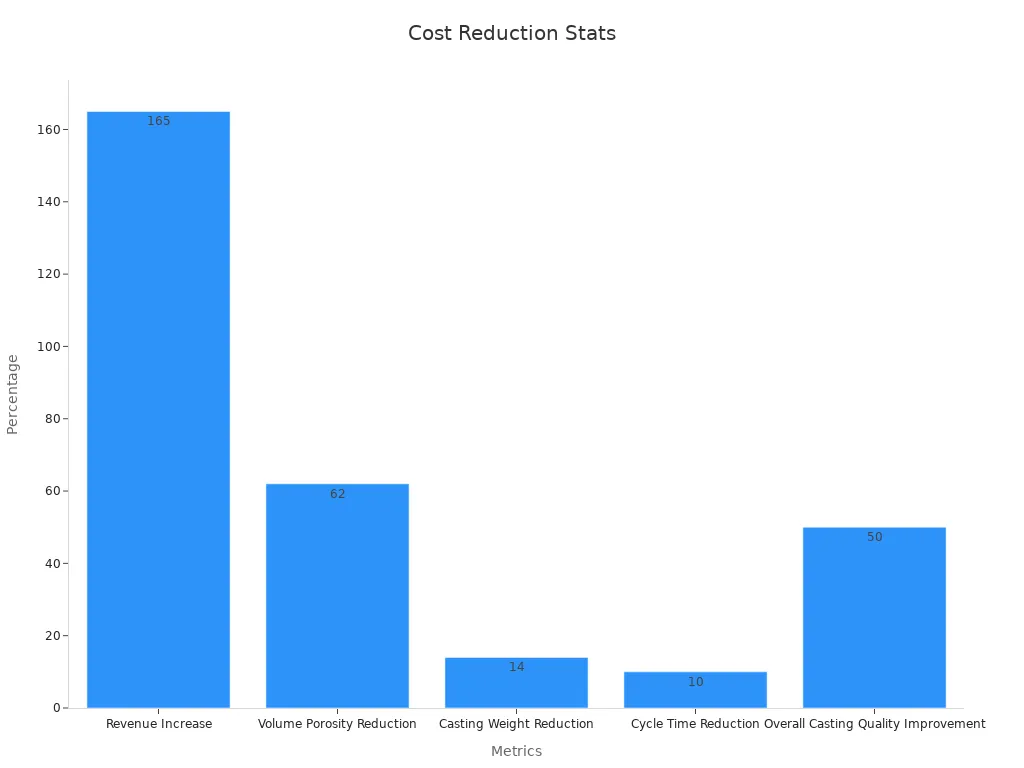

Die individuelle Anpassung von Metalldruckgussteilen ermöglicht erhebliche Kosteneinsparungen. Durch die Optimierung von Konstruktion und Prozessen können Hersteller Materialverbrauch, Energieverbrauch und Produktionszeit reduzieren. Die folgende Tabelle zeigt die wichtigsten Kostenvorteile:

| Metrisch | Ergebnis |

|---|---|

| Umsatzsteigerung | 165 % Steigerung |

| Reduzierung der Nutzung von Gießmaschinen | Reduzierte Schließkraft auf 1200 Tonnen |

| Reduzierung der Volumenporosität | 62 % Reduzierung |

| Reduzierung des Gussgewichts | 14% Ermäßigung |

| Zykluszeitverkürzung | 10% Ermäßigung |

| Allgemeine Verbesserung der Gussqualität | 50 % Verbesserung |

Diese Verbesserungen führen zu höheren Gewinnspannen und wettbewerbsfähigen Preisen, sodass maßgeschneiderte Lösungen für Unternehmen eine kluge Investition darstellen.

Maßgeschneiderte Lösungen für individuelle Anforderungen

Jedes Unternehmen hat individuelle Anforderungen. Maßgeschneiderte Metalldruckgussteile bieten maßgeschneiderte Lösungen. Von der Materialauswahl bis zur Designoptimierung sorgt die individuelle Anpassung dafür, dass die Teile perfekt auf die Unternehmensziele abgestimmt sind. Dokumentierte Erfolgsgeschichten veranschaulichen die Wirkung maßgeschneiderter Lösungen:

| Kundenname | Beschreibung der maßgeschneiderten Lösung |

|---|---|

| Einzigartige Boutique | Nutzte die maßgeschneiderten Lösungen von Aircall, um sich auf einem überfüllten Markt abzuheben. |

| Die Lösungsanbieter | Übernahme maßgeschneiderter Lösungen von Aircall, die perfekt zu ihren Kommunikationsanforderungen passen. |

Ein schrittweiser Anpassungsprozess stellt sicher, dass jedes Projekt die genauen Anforderungen erfüllt:

- Erstberatung und Designprüfung: Projektziele besprechen und Designs optimieren.

- Materialauswahl: Wählen Sie Materialien basierend auf den Leistungsanforderungen.

- Design und Technik: Verwenden Sie CAD-Tools, um benutzerdefinierte Designs zu erstellen.

- Prototyping und Mustertests: Genauigkeit überprüfen und Prototypen testen.

- Produktionsaufbau und Erstproduktion: Bestätigen Sie die Einrichtung und Qualität während der ersten Läufe.

- Endproduktion und Qualitätskontrolle: Führen Sie eine Produktion im großen Maßstab mit kontinuierlichen Qualitätskontrollen durch.

Dieser Ansatz garantiert, dass Unternehmen Teile erhalten, die die Leistung steigern, die Kosten senken und den Industriestandards entsprechen.

Der Prozess der Anpassung von Metalldruckgussteilen

Design und Beratung

Der Anpassungsprozess beginnt mit einer gründlichen Entwurfs- und Beratungsphase. Ingenieure und Designer entwickeln gemeinsam einen Entwurf, der den spezifischen Anforderungen des Kunden entspricht. In dieser Phase werden die geplante Anwendung analysiert, geeignete Materialien ausgewählt und die effizientesten Fertigungsmethoden ermittelt.

Zu den wichtigsten Schritten in dieser Phase gehören:

- Anforderungsanalyse: Verstehen der betrieblichen Anforderungen und Leistungsziele.

- Materialauswahl: Auswahl von Legierungen wie Aluminium oder Zink auf Grundlage der Haltbarkeits- und Gewichtsanforderungen.

- Designoptimierung: Verwenden Sie CAD-Software, um Designs hinsichtlich Präzision und Herstellbarkeit zu verfeinern.

Eine effektive Kommunikation zwischen Kunde und Designteam stellt sicher, dass jedes Detail berücksichtigt wird. Dieser kollaborative Ansatz minimiert Fehler und legt den Grundstein für einen erfolgreichen Produktionsprozess.

Prototyping und Tests

Prototyping und Tests sind entscheidend für die Validierung des Designs und die Sicherstellung der Funktionalität. In dieser Phase erstellen Hersteller Prototypen, um die Leistung zu bewerten und potenzielle Probleme zu identifizieren. Feedback von Stakeholdern hilft, das Design zu verfeinern, bevor die Serienproduktion beginnt.

Zu den wichtigsten Aktivitäten in dieser Phase gehören:

- Erstellen eines Designmodells oder Funktionsprototyps.

- Sammeln von Feedback von der Zielgruppe.

- Identifizieren potenzieller Probleme oder Validieren von Produktentscheidungen.

Jeder Fehler während der Prototypenentwicklung liefert wertvolle Erkenntnisse über die Konstruktions- und Fertigungsprozesse. Eine detaillierte Fehleranalyse hilft beispielsweise, die Ursachen und die zu erwartenden Ausfallraten zu identifizieren. Die folgende Tabelle verdeutlicht die Bedeutung von Tests:

| Anzahl der Prototypen | Anzahl der Fehler | Ausfallrate (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Diese Daten unterstreichen die Notwendigkeit strenger Tests, um sicherzustellen, dass das Endprodukt den Qualitätsstandards entspricht.

Produktion und Qualitätskontrolle

Sobald das Design fertiggestellt ist, beginnt die Produktionsphase. Hersteller nutzen modernste Ausrüstung und Techniken, um hochwertige Metalldruckgussteile herzustellen. Qualitätskontrollmaßnahmen werden in jeder Phase durchgeführt, um Konsistenz und Zuverlässigkeit zu gewährleisten.

Zu den wichtigsten Produktionskennzahlen gehören:

- Fehlerraten: Überwachung der Anzahl fehlerhafter Einheiten im Verhältnis zur Gesamtproduktion.

- Prozentsatz nicht konformer Produkte: Sicherstellen, dass die Produkte die Spezifikationen erfüllen.

- Zeit zur Lösung von Qualitätsproblemen: Probleme werden umgehend angegangen, um Verzögerungen zu vermeiden.

Die folgende Tabelle zeigt die wichtigsten Produktionskennzahlen:

| Metrisch | Beschreibung |

|---|---|

| Fehlerraten | Anzahl der fehlerhaften Einheiten im Verhältnis zur Gesamtproduktion. |

| Prozentsatz nicht konformer Produkte | Anteil der Produkte, die die Spezifikationen nicht erfüllen. |

| Zeit zur Lösung von Qualitätsproblemen | Dauer der Behebung von Qualitätsproblemen. |

Zertifizierungen wie ISO 9001 und Six Sigma bestätigen die Robustheit des Produktionsprozesses zusätzlich. Diese Standards stellen sicher, dass Hersteller stets Teile liefern, die die Erwartungen der Branche erfüllen oder übertreffen.

Lieferung und Support

Die letzte Phase umfasst die Lieferung der fertigen Teile an den Kunden und die fortlaufende Betreuung. Effiziente Liefersysteme sorgen dafür, dass Bestellungen pünktlich und in einwandfreiem Zustand eintreffen. Kundensupport-Teams kümmern sich um alle Anliegen und bieten bei Bedarf Unterstützung.

Zu den wichtigsten Kennzahlen für die Lieferleistung gehören:

- Pünktliche Lieferung: Prozentsatz der Bestellungen, die innerhalb des erwarteten Liefertermins erfüllt wurden.

- Auftragsgenauigkeit: Prozentsatz der fehlerfrei gelieferten Aufträge.

- Kundenzufriedenheitsbewertung: Misst die Kundenzufriedenheit in Bezug auf Liefererlebnisse.

Die folgende Tabelle hebt diese Kennzahlen hervor:

| Metrisch | Beschreibung |

|---|---|

| Pünktliche Lieferung | Prozentsatz der Bestellungen, die innerhalb des erwarteten Liefertermins erfüllt wurden. |

| Bestellgenauigkeit | Prozentsatz der fehlerfrei gelieferten Bestellungen im Vergleich zur Gesamtzahl der Bestellungen. |

| Kundenzufriedenheitsbewertung | Misst die Kundenzufriedenheit hinsichtlich der Liefererfahrungen, was für die Bewertung des Services von entscheidender Bedeutung ist. |

Eine klare Kommunikation mit den Kunden stellt sicher, dass diese über ihre Lieferungen informiert bleiben. Feedback-Mechanismen helfen, negative Erfahrungen zu analysieren und die Servicequalität zu verbessern. Dieser umfassende Ansatz garantiert ein reibungsloses Erlebnis von der Produktion bis zur Auslieferung.

So wählen Sie den richtigen Anbieter für Metalldruckgussteile

Bewertung von Erfahrung und Fachwissen

Die Wahl eines erfahrenen Anbieters gewährleistet Zuverlässigkeit und Qualität. Anbieter mit langjähriger Branchenerfahrung verfügen oft über ein tiefes Verständnis der Fertigungsprozesse. Form Technologies beispielsweise steht mit über 80 Jahren Erfahrung und über 270 erfolgreichen Projekten für herausragende Expertise. Die jährliche Produktion von 5 Milliarden Einheiten und ein Kundenstamm von über 2.000 Kunden unterstreichen die Fähigkeit des Unternehmens, vielfältige Anforderungen zu erfüllen.

- Zu den wichtigsten zu bewertenden Faktoren gehören:

- Auf bestimmte Branchen zugeschnittene Serviceangebote.

- Konstruktionsfähigkeiten für komplexe Projekte.

- Postproduktionsdienste wie Endbearbeitung und Montage.

Auch Fallstudien liefern wertvolle Erkenntnisse. Ein Automobilzulieferer reduzierte seine Ausschussquote durch die Einführung eines prädiktiven Qualitätsmanagements um 20–40 %. Diese Verbesserung unterstreicht die Bedeutung technischen Know-hows für die Optimierung der Produktionsergebnisse.

Bewertung von Technologie und Fähigkeiten

Der Einsatz fortschrittlicher Technologien ist entscheidend für eine effiziente und präzise Fertigung. Anbieter, die IoT-Technologien nutzen, verbessern die Prozessüberwachung und -steuerung. Ein aktueller Bericht zeigt, dass 62 % der Hersteller IoT in ihre Betriebsabläufe integriert haben, wobei drei von fünf das Potenzial erkennen.

Funktionen wie Formflusssimulation,CNC-Bearbeitungund ein umfassendes Qualitätsmanagement zeichnen Top-Anbieter zusätzlich aus. Diese Technologien gewährleisten gleichbleibende Qualität und schnellere Produktionszyklen. Anbieter, die modulare Formenbauweisen und Rapid Prototyping anbieten, zeigen zudem Anpassungsfähigkeit an sich ändernde Geschäftsanforderungen.

| Statistik | Beschreibung |

|---|---|

| 62 % | Prozentsatz der Hersteller, die IoT-Technologien einsetzen. |

| 3-in-5 | Verhältnis, das die wachsende Anerkennung des IoT in der Fertigung anzeigt. |

Bedeutung des Kundenservice

Kundenservice spielt eine zentrale Rolle für die Pflege langfristiger Partnerschaften. Anbieter mit kompetenten Support-Teams sorgen für reibungslose Kommunikation und schnelle Problemlösung. Eine Umfrage ergab, dass 88 % der Unternehmen exzellenten Kundenservice mit Spitzenleistung verbinden, während 85 % der Kunden nach einer einzigen negativen Erfahrung den Anbieter wechseln.

| Statistik | Einblick |

|---|---|

| 88 % der Unternehmen | Stimmen Sie zu, dass exzellenter Kundenservice mit Spitzenleistung korreliert. |

| 85 % der Kunden | Werde nach einer einzigen negativen Erfahrung die Marke wechseln. |

| 35 % der Kunden | Sind bereit, für außergewöhnlichen Kundenservice mehr auszugeben. |

Anbieter, die transparente Kommunikation und Support nach der Lieferung bieten, fördern Vertrauen und Loyalität. Diese Eigenschaften wirken sich direkt auf die Kundenbindung und -zufriedenheit aus.

Überprüfung von Bewertungen und Erfahrungsberichten

Bewertungen und Erfahrungsberichte geben Aufschluss über den Ruf eines Anbieters. Positives Feedback früherer Kunden zeugt von gleichbleibender Qualität und Zuverlässigkeit. Plattformen wie Google Reviews und Branchenforen bieten oft detaillierte Bewertungen von Anbietern. Achten Sie auf Kommentare zu Lieferzeiten, Produktqualität und Reaktionszeiten.

Darüber hinaus helfen strukturierte Tools wie Lieferantenbewertungsmatrizen dabei, Anbieter objektiv zu vergleichen. Informationsanfragen (RFI) und Qualifikationsanfragen (RFQ) verfeinern den Auswahlprozess zusätzlich, indem sie den Schwerpunkt auf Fachwissen und Qualität legen.

| Bewertungsmethode | Beschreibung |

|---|---|

| Lieferantenbewertungsmatrix | Ein strukturiertes Tool zum Vergleichen von Lieferanten anhand mehrerer Kriterien. |

| Informationsanfragen (RFI) | Sammelt allgemeine Informationen von Lieferanten für einfachere Vergleiche. |

| Anfragen nach Qualifikationen (RFQ) | Konzentriert sich auf das Fachwissen und die Qualität der Lieferanten, um sicherzustellen, dass nur die qualifiziertesten Anbieter berücksichtigt werden. |

Diese Methoden vereinfachen die Entscheidungsfindung und stellen sicher, dass Unternehmen Anbieter auswählen, die ihren Zielen entsprechen.

Maßgefertigte Metalldruckgussteile spielen eine entscheidende Rolle für den Geschäftserfolg. Ihre Präzision, Kosteneffizienz und Materialvielfalt machen sie branchenübergreifend unverzichtbar.

| Verfahren | Vorteile | Anwendungen |

|---|---|---|

| Druckguss | Wirtschaftlichkeit, Präzision, Materialvielfalt | Hohe Anforderungen an Präzision und Effizienz |

| Metallspritzguss | Komplexe Geometrien, hohe Festigkeit und Langlebigkeit | Spezifische Anwendungen mit hohen Anforderungen |

Maßgeschneiderte Lösungen erfüllen individuelle betriebliche Anforderungen und verbessern so die Kundenzufriedenheit und die Investitionsrendite. Unternehmen verschaffen sich durch diese innovativen Ansätze einen Wettbewerbsvorteil. Entdecken Sie individuelle Anpassungsmöglichkeiten, um neue Möglichkeiten zu erschließen und operative Spitzenleistungen zu erzielen.

Häufig gestellte Fragen

Welche Vorteile bietet die Verwendung von Metalldruckgussteilen?

Metalldruckgussteile bieten Präzision, Langlebigkeit und Kosteneffizienz. Sie eignen sich für Branchen, die leichte, hochfeste Komponenten für komplexe Anwendungen benötigen.

Wie verbessert die individuelle Anpassung Metalldruckgussteile?

Durch die individuelle Anpassung der Designs an spezifische Anforderungen wird die Leistung verbessert. Dadurch wird Materialabfall reduziert, die Qualität verbessert und die Kompatibilität mit individuellen Betriebsanforderungen sichergestellt.

Welche Branchen profitieren am meisten von Metalldruckgussteilen?

Branchen wie die Automobil-, Luft- und Raumfahrt- und Elektronikindustrie sind in hohem Maße auf Metalldruckgussteile angewiesen, um leichte, langlebige und leistungsstarke Komponenten herzustellen.

Von: haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefon:

Vertrieb: 0086-134 8641 8015

Support: 0086-574 8669 1714

Veröffentlichungszeit: 23. April 2025