Personalitzatpeces de fosa a pressió de metallsón essencials per impulsar l'èxit empresarial. Indústries com l'automoció depenen de materials lleugers i duradorsfosa a pressió de metallcomponents per millorar el rendiment i l'eficiència. El globalfoneria de peces de fosa a pressió de metallmercat, que es preveu que arribi als 112.270 milions de dòlars el 2033, subratlla la creixent demanda de solucions a mida. La precisió i la rendibilitat de cadascunpeça de fosa a pressió de metallels fan indispensables. A més,fosa centrífuga de metallLes tècniques optimitzen encara més la producció, garantint resultats d'alta qualitat.

Conclusions clau

- Peces de fosa a pressió de metall personalitzadesajuden les empreses a tenir èxit. Ofereixen precisió i estalvien diners. Els dissenys especials s'adapten a necessitats exactes, impulsant la feina i reduint errors.

- Indústries com els cotxes i els avions es beneficien molt de la fosa a pressió de metalls. Aquestes peces fan que les coses funcionin millor, siguin més segures i consumeixin menys combustible. Són clau per a usos de màxima qualitat.

- Triar l'empresa adequadaés molt important. Comproveu les seves habilitats, eines i suport per construir col·laboracions sòlides que ajudin el vostre negoci a créixer.

Comprensió de les peces de fosa a pressió metàl·lica

Què són les peces de fosa a pressió metàl·lica?

peces de fosa a pressió de metallsón components creats mitjançant un procés de fabricació que consisteix a forçar metall fos a la cavitat d'un motlle sota alta pressió. Aquest mètode garanteix la precisió i la consistència en la producció de formes complexes. El procés sovint utilitza aliatges com l'alumini, el zinc i el magnesi, cadascun dels quals ofereix característiques úniques.

| Tipus d'aliatge | Estàndards/Característiques |

|---|---|

| Zinc | Bon acabat superficial, consistència dimensional |

| Alumini | AA 380, AA 384, AA 386, AA 390 |

| Magnesi | AZ91D |

| Coure | S'utilitza habitualment en la fosa a pressió |

Les característiques de disseny estratègiques, com ara el gruix uniforme de la paret, milloren el rendiment i la durabilitat d'aquestes peces. El refredament uniforme redueix els defectes com la deformació, garantint l'estabilitat dimensional. Els mètodes d'inspecció rigorosos garanteixen encara més una producció d'alta qualitat.

Aplicacions en indústries clau

Les peces de fosa a pressió de metall tenen un paper vital en indústries com l'automoció, l'aeroespacial i l'electrònica. El sector de l'automoció, per exemple, va representar el 41,7% de la quota d'ingressos globals el 2023. Els equips de fosa a pressió d'alta pressió produeixen components lleugers com ara blocs de motor i caixes de transmissió, millorant l'eficiència del combustible i la seguretat.

En l'àmbit aeroespacial, aquesta tecnologia crea peces d'alta resistència com ara pales de turbina i components de caixa de canvis. Aquestes peces resisteixen condicions extremes, garantint la fiabilitat. A més, els fabricants d'electrònica utilitzen la fosa a pressió per produir carcasses i connectors complexos, satisfent la demanda de dissenys compactes i duradors.

| Àrea d'aplicació | Descripció | Dades numèriques |

|---|---|---|

| Automoció | Blocs de motor lleugers, caixes de transmissió | 41,7% de quota d'ingressos el 2023 |

| Aeroespacial | Pales de turbina, components de caixa de canvis | Alta resistència, rendiment en condicions extremes |

| Electrònica | Carcasses, connectors | Dissenys compactes i duradors |

Importància en les operacions comercials

Les peces de fosa a pressió metàl·lica contribueixen significativament aèxit empresarialEs preveu que el mercat mundial de la fosa de metalls, valorat en 177.280 milions de dòlars el 2024, arribi als 325.690 milions de dòlars el 2033, amb un creixement de 1,94% anual. Aquest creixement reflecteix la creixent demanda de components lleugers i duradors.

Les mètriques clau de rendiment destaquen la seva importància. Mantenir una taxa de defectes per sota del 2% garanteix el control de qualitat, mentre que una utilització eficient dels equips per sobre del 85% minimitza el temps d'inactivitat. Les taxes de rotació d'inventari de 6 a 8 vegades a l'any redueixen els costos de manteniment i els KPI de seguiment del lliurament poden augmentar les comandes repetides en un 20%. Aquestes mètriques demostren com les peces de fosa a pressió de metall optimitzen les operacions i milloren la satisfacció del client.

| Mètrica | Descripció |

|---|---|

| Taxes de defectes de fosa | Per sota del 2% s'assegura el control de qualitat i la satisfacció del client. |

| Utilització de l'equipament | Per sobre del 85% es minimitza el temps d'inactivitat i s'optimitza l'ús dels recursos. |

| Rotació d'inventari | De 6 a 8 vegades a l'any redueix els costos de manteniment i evita retards. |

| Satisfacció del client | Els KPI de lliurament poden augmentar les comandes repetides en un 20%. |

| KPI financers | Marges de benefici superiors al 25% mitjançant el seguiment de costos i ingressos. |

Beneficis de la personalització de peces de fosa a pressió metàl·lica

Precisió i qualitat

Personalització de peces de fosa a pressió metàl·licagaranteix una precisió inigualable i una qualitat superior. Els dissenys a mida permeten als fabricants complir amb especificacions exactes, reduint els errors i millorant la funcionalitat. Els estudis destaquen els avantatges de la personalització:

- Un estudi del 2022 aRevista de Processos de Fabricacióva informar d'una millora del 35% en l'ajust i la funció dels components per a les empreses que adopten la fosa a pressió personalitzada.

- ElRevista Internacional de Tecnologia de Fabricació Avançada(2023) va revelar una reducció del 25% en els costos de les matèries primeres a causa de dissenys optimitzats.

Aquestes troballes demostren com la personalització millora tant el rendiment com l'eficiència dels costos. A més, les tècniques d'inspecció avançades garanteixen que cada peça compleixi amb estàndards de qualitat estrictes, minimitzant els defectes i maximitzant la fiabilitat.

Eficiència i rendiment

La personalització de peces de fosa a pressió de metall augmenta significativament l'eficiència operativa i el rendiment. Els dissenys de motlles eficaços i els processos optimitzats redueixen els residus i milloren la velocitat de producció. Els factors clau que contribueixen a l'eficiència inclouen:

- Disseny de motlles: Els motlles optimitzats milloren la precisiói reduir el consum de materials.

- Eliminació de desbordaments i corredorsEls dissenys aerodinàmics minimitzen els residus.

- Formació de la força laboralEls treballadors qualificats redueixen els costos de processament i milloren la qualitat del producte.

Les tecnologies modernes com els motlles impresos en 3D milloren encara més l'eficiència. Aquests motlles permeten una creació de prototips més ràpida, reduint els temps del cicle de disseny en un 50%. Els dissenys de motlles modulars també proporcionen flexibilitat, permetent als fabricants adaptar-se a les diferents necessitats de producció. La reducció dels terminis de lliurament s'alinea amb les demandes de fabricació just-in-time, garantint el lliurament puntual i la satisfacció del client.

Cost-eficàcia

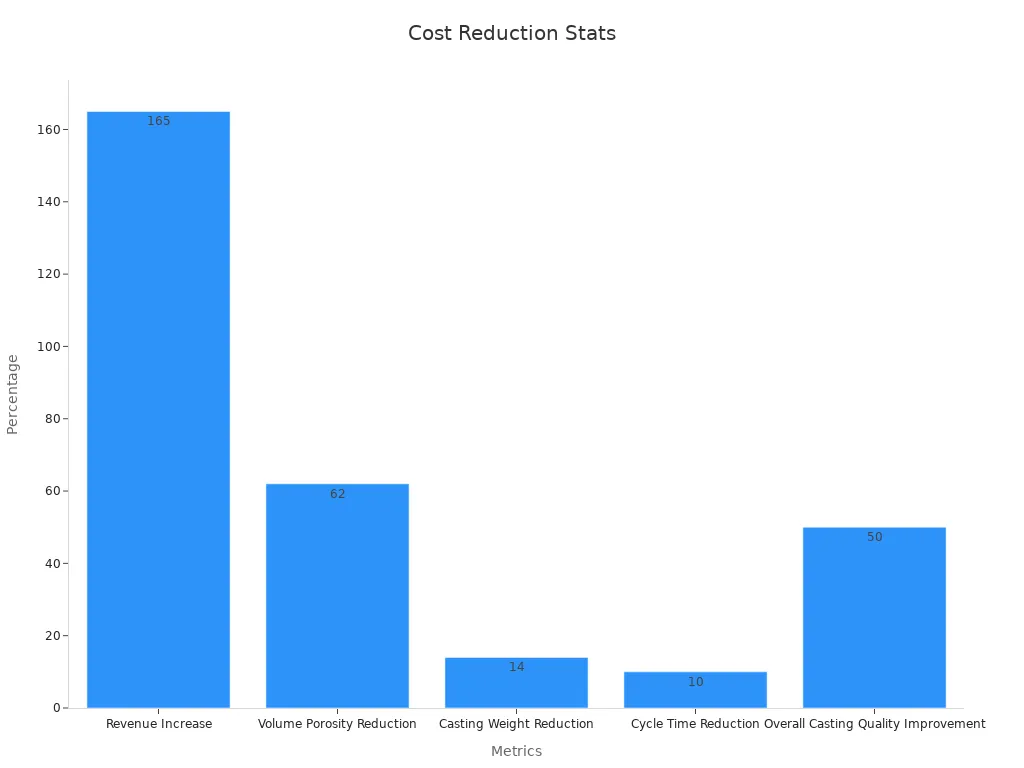

La personalització de peces de fosa a pressió metàl·lica ofereix un estalvi de costos substancial. En optimitzar els dissenys i els processos, els fabricants poden reduir l'ús de materials, el consum d'energia i el temps de producció. La taula següent destaca els principals avantatges de costos:

| Mètrica | Resultat |

|---|---|

| Augment dels ingressos | augment del 165% |

| Reducció de l'ús de la màquina de fosa | Força de tancament reduïda a 1200 tones |

| Reducció de la porositat volumètrica | reducció del 62% |

| Reducció de pes de llançament | reducció del 14% |

| Reducció del temps de cicle | reducció del 10% |

| Millora general de la qualitat de la fosa | Millora del 50% |

Aquestes millores es tradueixen en marges de benefici més elevats i preus competitius, cosa que converteix les solucions personalitzades en una inversió intel·ligent per a les empreses.

Solucions a mida per a necessitats úniques

Cada negoci té uns requisits únics, i les peces de fosa a pressió metàl·lica personalitzades ofereixen solucions adaptades a les necessitats específiques. Des de la selecció del material fins a l'optimització del disseny, la personalització garanteix que les peces s'alineïn perfectament amb els objectius operatius. Les històries d'èxit documentades il·lustren l'impacte de les solucions a mida:

| Nom del client | Descripció de la solució a mida |

|---|---|

| Boutique única | Vaig utilitzar les solucions a mida d'Aircall per destacar en un mercat concorregut. |

| Els Solucionistes | Va adoptar solucions personalitzades d'Aircall per adaptar-se perfectament a les seves necessitats de comunicació. |

Un procés de personalització pas a pas garanteix que cada projecte compleixi els requisits exactes:

- Consulta inicial i revisió del disseny: Discutir els objectius del projecte i optimitzar els dissenys.

- Selecció de materials: Trieu els materials en funció de les necessitats de rendiment.

- Disseny i Enginyeria: Utilitzeu eines CAD per crear dissenys personalitzats.

- Prototipatge i proves de mostres: Verificar la precisió i provar prototips.

- Configuració de la producció i producció inicial: Confirmeu la configuració i la qualitat durant les execucions inicials.

- Producció final i control de qualitat: Realitzar una producció a gran escala amb controls de qualitat continus.

Aquest enfocament garanteix que les empreses rebin peces que milloren el rendiment, redueixen els costos i compleixen els estàndards de la indústria.

El procés de personalització de peces de fosa a pressió metàl·lica

Disseny i consultoria

El procés de personalització comença amb una fase exhaustiva de disseny i consulta. Els enginyers i dissenyadors col·laboren per crear un pla que s'adapti als requisits específics del client. Aquesta etapa implica analitzar l'aplicació prevista, seleccionar els materials adequats i determinar els mètodes de fabricació més eficients.

Els passos clau en aquesta fase inclouen:

- Anàlisi de requisits: Comprensió de les necessitats operatives i els objectius de rendiment.

- Selecció de materialsTriar aliatges com l'alumini o el zinc en funció dels requisits de durabilitat i pes.

- Optimització del dissenyÚs de programari CAD per refinar els dissenys amb precisió i facilitat de fabricació.

Una comunicació eficaç entre el client i l'equip de disseny garanteix que s'abordi cada detall. Aquest enfocament col·laboratiu minimitza els errors i estableix les bases per a un procés de producció reeixit.

Prototipatge i proves

La creació de prototips i les proves són fonamentals per validar el disseny i garantir la funcionalitat. Durant aquesta fase, els fabricants creen prototips per avaluar el rendiment i identificar possibles problemes. Els comentaris de les parts interessades ajuden a refinar el disseny abans que comenci la producció a gran escala.

Les activitats clau en aquesta fase inclouen:

- Creació d'una maqueta de disseny o prototip de característica.

- Recollida de comentaris del públic objectiu.

- Identificar possibles problemes o validar decisions sobre el producte.

Cada fallada durant la creació de prototips proporciona informació valuosa sobre els processos de disseny i fabricació. Per exemple, una anàlisi detallada de les fallades ajuda a identificar les causes arrel i les taxes de fallada esperades. La taula següent il·lustra la importància de les proves:

| Nombre de prototips | Nombre de fallades | Taxa de fallada (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Aquestes dades posen de manifest la necessitat de realitzar proves rigoroses per garantir que el producte final compleixi els estàndards de qualitat.

Producció i control de qualitat

Un cop finalitzat el disseny, comença la fase de producció. Els fabricants utilitzen equips i tècniques avançades per produir peces de fosa a pressió metàl·lica d'alta qualitat. S'implementen mesures de control de qualitat en cada etapa per mantenir la consistència i la fiabilitat.

Les mètriques clau de producció inclouen:

- Taxes de defectes: seguiment del nombre d'unitats defectuoses per total produït.

- Percentatge de productes no conformes: garantir que els productes compleixin les especificacions.

- Temps per resoldre problemes de qualitat: abordar els problemes amb promptitud per evitar retards.

La taula següent resumeix les mètriques de producció essencials:

| Mètrica | Descripció |

|---|---|

| Taxes de defectes | Nombre d'unitats defectuoses per total produït. |

| Percentatge de productes no conformes | Proporció de productes que no compleixen les especificacions. |

| Temps per resoldre problemes de qualitat | Durada prevista per solucionar problemes de qualitat. |

Certificacions com la ISO 9001 i la Six Sigma validen encara més la robustesa del procés de producció. Aquests estàndards garanteixen que els fabricants lliurin constantment peces que compleixen o superen les expectatives de la indústria.

Lliurament i assistència

La fase final consisteix a lliurar les peces acabades al client i proporcionar-li suport continu. Uns sistemes de lliurament eficients garanteixen que les comandes arribin a temps i en perfectes condicions. Els equips d'atenció al client responen a qualsevol dubte i proporcionen assistència segons calgui.

Les mètriques clau de rendiment del lliurament inclouen:

- Lliurament a temps: Percentatge de comandes complertes dins de la data de lliurament prevista.

- Precisió de la comanda: Percentatge de comandes lliurades sense errors.

- Puntuació de satisfacció del client: Mesura la satisfacció del client pel que fa a les experiències de lliurament.

La taula següent destaca aquestes mètriques:

| Mètrica | Descripció |

|---|---|

| Lliurament a temps | Percentatge de comandes complertes dins de la data de lliurament prevista. |

| Precisió de la comanda | Percentatge de comandes lliurades sense errors en comparació amb el total de comandes. |

| Puntuació de satisfacció del client | Mesura la satisfacció del client pel que fa a les experiències de lliurament, fonamental per avaluar el servei. |

Una comunicació clara amb els clients garanteix que es mantinguin informats sobre els seus lliuraments. Els mecanismes de retroalimentació ajuden a abordar les experiències negatives i a millorar la qualitat del servei. Aquest enfocament integral garanteix una experiència perfecta des de la producció fins al lliurament.

Com triar el proveïdor adequat per a peces de fosa a pressió metàl·lica

Avaluació de l'experiència i l'expertesa

Seleccionar un proveïdor amb experiència demostrada garanteix fiabilitat i qualitat. Els proveïdors amb una llarga trajectòria en la indústria sovint demostren un profund coneixement dels processos de fabricació. Per exemple, Form Technologies, amb més de 80 anys d'experiència i més de 270 projectes reeixits, exemplifica l'expertesa. La seva producció anual de 5.000 milions d'unitats i una base de clients superior a 2.000 destaquen la seva capacitat per gestionar diversos requisits.

- Els factors clau a avaluar inclouen:

- Ofertes de serveis adaptades a sectors específics.

- Capacitats d'enginyeria de disseny per a projectes complexos.

- Serveis de postproducció com ara acabats i muntatge.

Els estudis de casos també aporten informació valuosa. Un proveïdor de fabricants d'automòbils va reduir les taxes de rebuig del 20 al 40% implementant una gestió de qualitat predictiva. Aquesta millora subratlla la importància de l'experiència tècnica per optimitzar els resultats de producció.

Avaluació de la tecnologia i les capacitats

L'adopció de tecnologia avançada és fonamental per a una fabricació eficient i precisa. Els proveïdors que aprofiten les tecnologies de la IoT milloren la supervisió i el control dels processos. Un informe recent mostra que el 62% dels fabricants han integrat la IoT a les seves operacions, i tres de cada cinc reconeixen el seu potencial.

Capacitats com la simulació del flux de motlles,Mecanitzat CNC, i la gestió de la qualitat total distingeixen encara més els principals proveïdors. Aquestes tecnologies garanteixen una qualitat constant i cicles de producció més ràpids. Els proveïdors que ofereixen dissenys de motlles modulars i prototipatge ràpid també demostren adaptabilitat a les necessitats canviants del negoci.

| Estadística | Descripció |

|---|---|

| 62% | Percentatge de fabricants que adopten tecnologies de la IoT. |

| 3 de 5 | Ràtio que indica el creixent reconeixement de la IoT en el sector manufacturer. |

Importància del servei al client

El servei d'atenció al client juga un paper fonamental en el manteniment de col·laboracions a llarg termini. Els proveïdors amb equips d'assistència qualificats garanteixen una comunicació fluida i una resolució ràpida dels problemes. Una enquesta va revelar que el 88% de les empreses vinculen un servei d'atenció al client excel·lent amb un rendiment màxim, mentre que el 85% dels clients canvien de marca després d'una sola experiència negativa.

| Estadística | Perspectiva |

|---|---|

| 88% de les empreses | D'acord que un servei d'atenció al client excel·lent es correlaciona amb un rendiment màxim. |

| 85% dels clients | Canviaré de marca després d'una sola trobada negativa. |

| 35% dels clients | Disposats a gastar més per un servei d'atenció al client excepcional. |

Els proveïdors que ofereixen una comunicació transparent i un suport posterior al lliurament fomenten la confiança i la lleialtat. Aquestes qualitats influeixen directament en la retenció i la satisfacció dels clients.

Revisió de ressenyes i testimonis

Les ressenyes i els testimonis permeten fer-se una idea de la reputació d'un proveïdor. Els comentaris positius dels clients anteriors reflecteixen una qualitat i fiabilitat constants. Plataformes com ara Google Reviews i fòrums del sector sovint inclouen avaluacions detallades dels proveïdors. Busqueu comentaris sobre els terminis de lliurament, la qualitat del producte i la capacitat de resposta.

A més, les eines estructurades com les matrius d'avaluació de proveïdors ajuden a comparar els proveïdors objectivament. Les sol·licituds d'informació (RFI) i les qualificacions (RFQ) refinen encara més el procés de selecció centrant-se en l'experiència i la qualitat.

| Mètode d'avaluació | Descripció |

|---|---|

| Matriu d'Avaluació de Proveïdors | Una eina estructurada per comparar proveïdors en funció de múltiples criteris. |

| Sol·licituds d'informació (RFI) | Recopila informació general dels proveïdors per facilitar les comparacions. |

| Sol·licituds de qualificacions (RFQ) | Se centra en l'experiència i la qualitat dels proveïdors per garantir que es tinguin en compte els proveïdors més qualificats. |

Aquests mètodes simplifiquen la presa de decisions, garantint que les empreses triïn proveïdors alineats amb els seus objectius.

Les peces de fosa a pressió metàl·lica personalitzades tenen un paper crucial en l'èxit empresarial. La seva precisió, rendibilitat i versatilitat de materials les fan indispensables en totes les indústries.

| Procés | Avantatges | Aplicacions |

|---|---|---|

| Fundició a pressió | Cost-eficàcia, precisió, versatilitat de materials | Requisits d'alta precisió i eficiència |

| Moldeig per injecció de metalls | Geometries complexes, alta resistència i durabilitat | Aplicacions específiques amb requisits estrictes |

Les solucions a mida satisfan les necessitats operatives úniques, millorant la satisfacció del client i el retorn de la inversió. Les empreses obtenen un avantatge competitiu adoptant aquests enfocaments innovadors. Exploreu la personalització per desbloquejar noves oportunitats i aconseguir l'excel·lència operativa.

Preguntes freqüents

Quins són els avantatges d'utilitzar peces de fosa a pressió metàl·lica?

Les peces de fosa a pressió de metall ofereixen precisió, durabilitat i rendibilitat. Són adequades per a indústries que requereixen components lleugers i d'alta resistència per a aplicacions complexes.

Com millora la personalització les peces de fosa a pressió metàl·lica?

La personalització millora el rendiment adaptant els dissenys a necessitats específiques. Redueix el malbaratament de materials, millora la qualitat i garanteix la compatibilitat amb els requisits operatius únics.

Quines indústries es beneficien més de les peces de fosa a pressió metàl·lica?

Indústries com l'automoció, l'aeroespacial i l'electrònica depenen en gran mesura de les peces de fosa a pressió metàl·lica per a components lleugers, duradors i d'alt rendiment.

De:haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telèfon:

Vendes: 0086-134 8641 8015

Assistència: 0086-574 8669 1714

Data de publicació: 23 d'abril de 2025