اپنی مرضی کے مطابقدھاتی ڈائی کاسٹنگ حصےکاروبار کی کامیابی کے لیے ضروری ہیں۔ آٹوموٹو جیسی صنعتوں کا انحصار ہلکے وزن، پائیدار پر ہوتا ہے۔دھاتی ڈائی کاسٹکارکردگی اور کارکردگی کو بڑھانے کے اجزاء۔ عالمیمیٹل ڈائی کاسٹنگ پارٹس فاؤنڈریمارکیٹ، جس کا 2033 تک USD 112.27 بلین تک پہنچنے کا تخمینہ ہے، موزوں حل کی بڑھتی ہوئی مانگ کو اجاگر کرتا ہے۔ ہر ایک کی درستگی اور لاگت کی تاثیردھاتی ڈائی کاسٹنگ حصہانہیں ناگزیر بنائیں. مزید برآں،سینٹرفیوگل میٹل ڈائی کاسٹنگتکنیکیں پیداوار کو مزید بہتر کرتی ہیں، اعلیٰ معیار کے نتائج کو یقینی بناتی ہیں۔

کلیدی ٹیک ویز

- کسٹم میٹل ڈائی کاسٹنگ پارٹسکاروبار کو کامیاب کرنے میں مدد کریں۔ وہ درستگی پیش کرتے ہیں اور پیسے بچاتے ہیں۔ خصوصی ڈیزائن درست ضروریات کے مطابق ہیں، کام کو بڑھانا اور غلطیوں کو کم کرنا۔

- کاروں اور ہوائی جہازوں جیسی صنعتوں کو میٹل ڈائی کاسٹنگ سے بہت فائدہ ہوتا ہے۔ یہ پرزے چیزوں کو بہتر، محفوظ اور کم ایندھن استعمال کرنے کے لیے کام کرتے ہیں۔ وہ اعلیٰ معیار کے استعمال کے لیے کلید ہیں۔

- صحیح کمپنی کا انتخاببہت اہم ہے. مضبوط شراکتیں بنانے کے لیے ان کی مہارتیں، ٹولز، اور سپورٹ چیک کریں جو آپ کے کاروبار کو بڑھنے میں مدد دیتی ہیں۔

میٹل ڈائی کاسٹنگ پارٹس کو سمجھنا

میٹل ڈائی کاسٹنگ پارٹس کیا ہیں؟

میٹل ڈائی کاسٹنگ پارٹسوہ اجزاء ہیں جو مینوفیکچرنگ کے عمل کے ذریعے بنائے جاتے ہیں جس میں پگھلی ہوئی دھات کو زبردستی دباؤ کے تحت مولڈ گہا میں ڈالنا شامل ہوتا ہے۔ یہ طریقہ پیچیدہ شکلیں بنانے میں درستگی اور مستقل مزاجی کو یقینی بناتا ہے۔ اس عمل میں اکثر ایلومینیم، زنک اور میگنیشیم جیسے مرکب استعمال ہوتے ہیں، ہر ایک منفرد خصوصیات پیش کرتا ہے۔

| کھوٹ کی قسم | معیارات/خصوصیات |

|---|---|

| زنک | اچھی سطح ختم، جہتی مستقل مزاجی |

| ایلومینیم | اے اے 380، اے اے 384، اے اے 386، اے اے 390 |

| میگنیشیم | AZ91D |

| تانبا | عام طور پر ڈائی کاسٹنگ میں استعمال ہوتا ہے۔ |

اسٹریٹجک ڈیزائن کی خصوصیات، جیسے دیوار کی یکساں موٹائی، ان حصوں کی کارکردگی اور استحکام کو بڑھاتی ہے۔ یکساں کولنگ جہتی استحکام کو یقینی بنا کر وارپنگ جیسے نقائص کو کم کرتی ہے۔ سخت معائنہ کے طریقے مزید اعلی معیار کی پیداوار کی ضمانت دیتے ہیں۔

کلیدی صنعتوں میں درخواستیں۔

آٹوموٹو، ایرو اسپیس اور الیکٹرانکس جیسی صنعتوں میں میٹل ڈائی کاسٹنگ پرزے اہم کردار ادا کرتے ہیں۔ مثال کے طور پر، آٹوموٹیو سیکٹر کا 2023 میں عالمی ریونیو میں حصہ 41.7 فیصد تھا۔ ہائی پریشر ڈائی کاسٹنگ کا سامان ہلکے وزن کے اجزاء جیسے انجن بلاکس اور ٹرانسمیشن کیسز تیار کرتا ہے، جس سے ایندھن کی کارکردگی اور حفاظت میں بہتری آتی ہے۔

ایرو اسپیس میں، یہ ٹیکنالوجی ٹربائن بلیڈ اور گیئر باکس کے اجزاء جیسے اعلیٰ طاقت والے حصے بناتی ہے۔ یہ حصے انتہائی حالات کا مقابلہ کرتے ہیں، وشوسنییتا کو یقینی بناتے ہیں۔ مزید برآں، الیکٹرانکس مینوفیکچررز ڈائی کاسٹنگ کا استعمال پیچیدہ ہاؤسنگز اور کنیکٹرز بنانے کے لیے کرتے ہیں، جو کمپیکٹ اور پائیدار ڈیزائن کی مانگ کو پورا کرتے ہیں۔

| درخواست کا علاقہ | تفصیل | عددی ڈیٹا |

|---|---|---|

| آٹوموٹو | ہلکا پھلکا انجن بلاکس، ٹرانسمیشن کیسز | 2023 میں 41.7% آمدنی کا حصہ |

| ایرو اسپیس | ٹربائن بلیڈ، گیئر باکس کے اجزاء | اعلی طاقت، انتہائی حالت کی کارکردگی |

| الیکٹرانکس | مکانات، کنیکٹر | کومپیکٹ، پائیدار ڈیزائن |

بزنس آپریشنز میں اہمیت

میٹل ڈائی کاسٹنگ پارٹس اس میں نمایاں کردار ادا کرتے ہیں۔کاروباری کامیابی. عالمی میٹل کاسٹنگ مارکیٹ، جس کی مالیت 2024 میں USD 177.28 بلین ہے، 2033 تک USD 325.69 بلین تک پہنچنے کا امکان ہے، جو 6.94% کی CAGR سے بڑھ رہی ہے۔ یہ ترقی ہلکے وزن اور پائیدار اجزاء کی بڑھتی ہوئی مانگ کی عکاسی کرتی ہے۔

کلیدی کارکردگی کی پیمائشیں ان کی اہمیت کو اجاگر کرتی ہیں۔ 2% سے کم خرابی کی شرح کو برقرار رکھنے سے کوالٹی کنٹرول کو یقینی بنایا جاتا ہے، جب کہ 85% سے اوپر کے آلات کا موثر استعمال ڈاؤن ٹائم کو کم کرتا ہے۔ سال میں 6-8 بار کی انوینٹری ٹرن اوور کی شرحیں ہولڈنگ لاگت کو کم کرتی ہیں، اور KPIs کو ٹریک کرنے سے ریپیٹ آرڈرز کو 20% بڑھا سکتے ہیں۔ یہ میٹرکس یہ ظاہر کرتے ہیں کہ کس طرح میٹل ڈائی کاسٹنگ پارٹس آپریشنز کو بہتر بناتے ہیں اور کسٹمر کی اطمینان کو بڑھاتے ہیں۔

| میٹرک | تفصیل |

|---|---|

| معدنیات سے متعلق خرابی کی شرح | 2٪ سے نیچے کوالٹی کنٹرول اور کسٹمر کی اطمینان کو یقینی بناتا ہے۔ |

| آلات کا استعمال | 85% سے اوپر ڈاؤن ٹائم کو کم کرتا ہے اور وسائل کے استعمال کو بہتر بناتا ہے۔ |

| انوینٹری ٹرن اوور | سال میں 6-8 بار انعقاد کے اخراجات کو کم کرتا ہے اور تاخیر کو روکتا ہے۔ |

| گاہک کی اطمینان | ڈیلیوری KPIs دوبارہ آرڈرز میں 20% اضافہ کر سکتے ہیں۔ |

| مالیاتی KPIs | لاگت اور محصول کی نگرانی کے ذریعے منافع کا مارجن 25% سے زیادہ ہے۔ |

میٹل ڈائی کاسٹنگ پارٹس کو حسب ضرورت بنانے کے فوائد

صحت سے متعلق اور معیار

دھاتی ڈائی کاسٹنگ حصوں کو حسب ضرورت بنانابے مثال صحت سے متعلق اور اعلیٰ معیار کو یقینی بناتا ہے۔ تیار کردہ ڈیزائن مینوفیکچررز کو درست وضاحتیں پورا کرنے، غلطیوں کو کم کرنے اور فعالیت کو بہتر بنانے کی اجازت دیتے ہیں۔ مطالعہ حسب ضرورت کے فوائد کو نمایاں کرتا ہے:

- میں 2022 کا ایک مطالعہمینوفیکچرنگ کے عمل کے جرنلاپنی مرضی کے مطابق ڈائی کاسٹنگ کو اپنانے والی کمپنیوں کے لیے اجزاء کے فٹ اور فنکشن میں 35 فیصد بہتری کی اطلاع دی۔

- دیانٹرنیشنل جرنل آف ایڈوانسڈ مینوفیکچرنگ ٹیکنالوجی(2023) نے بہتر ڈیزائن کی وجہ سے خام مال کی لاگت میں 25 فیصد کمی کا انکشاف کیا۔

یہ نتائج ظاہر کرتے ہیں کہ کس طرح حسب ضرورت کارکردگی اور لاگت کی کارکردگی دونوں کو بڑھاتی ہے۔ مزید برآں، معائنے کی جدید تکنیک اس بات کو یقینی بناتی ہے کہ ہر حصہ سخت معیار کے معیارات پر پورا اترتا ہے، نقائص کو کم کرتا ہے اور زیادہ سے زیادہ بھروسا کرتا ہے۔

کارکردگی اور کارکردگی

دھاتی ڈائی کاسٹنگ حصوں کو حسب ضرورت بنانے سے آپریشنل کارکردگی اور کارکردگی میں نمایاں اضافہ ہوتا ہے۔ مؤثر مولڈ ڈیزائن اور ہموار عمل فضلہ کو کم کرتے ہیں اور پیداوار کی رفتار کو بہتر بناتے ہیں۔ کارکردگی میں اہم کردار ادا کرنے والے عوامل میں شامل ہیں:

- مولڈ ڈیزائن: آپٹمائزڈ سانچوں سے درستگی میں اضافہ ہوتا ہے۔اور مواد کے استعمال کو کم کریں۔

- اوور فلو اور رنرز کو ختم کرنا: ہموار ڈیزائن فضلہ کو کم سے کم کرتے ہیں۔

- افرادی قوت کی تربیت: ہنر مند کارکن پروسیسنگ کے اخراجات کو کم کرتے ہیں اور پیداوار کے معیار کو بہتر بناتے ہیں۔

جدید ٹیکنالوجیز جیسے 3D پرنٹ شدہ سانچوں نے کارکردگی کو مزید بڑھایا ہے۔ یہ مولڈز تیزی سے پروٹو ٹائپ بنانے کے قابل بناتے ہیں، ڈیزائن سائیکل کے اوقات میں 50% کمی کرتے ہیں۔ ماڈیولر مولڈ ڈیزائن لچک بھی فراہم کرتے ہیں، جو مینوفیکچررز کو مختلف پیداواری ضروریات کے مطابق ڈھالنے کی اجازت دیتے ہیں۔ کم لیڈ ٹائمز صرف وقت پر مینوفیکچرنگ کے تقاضوں کے مطابق ہوتے ہیں، بروقت ترسیل اور کسٹمر کی اطمینان کو یقینی بناتے ہیں۔

لاگت کی تاثیر

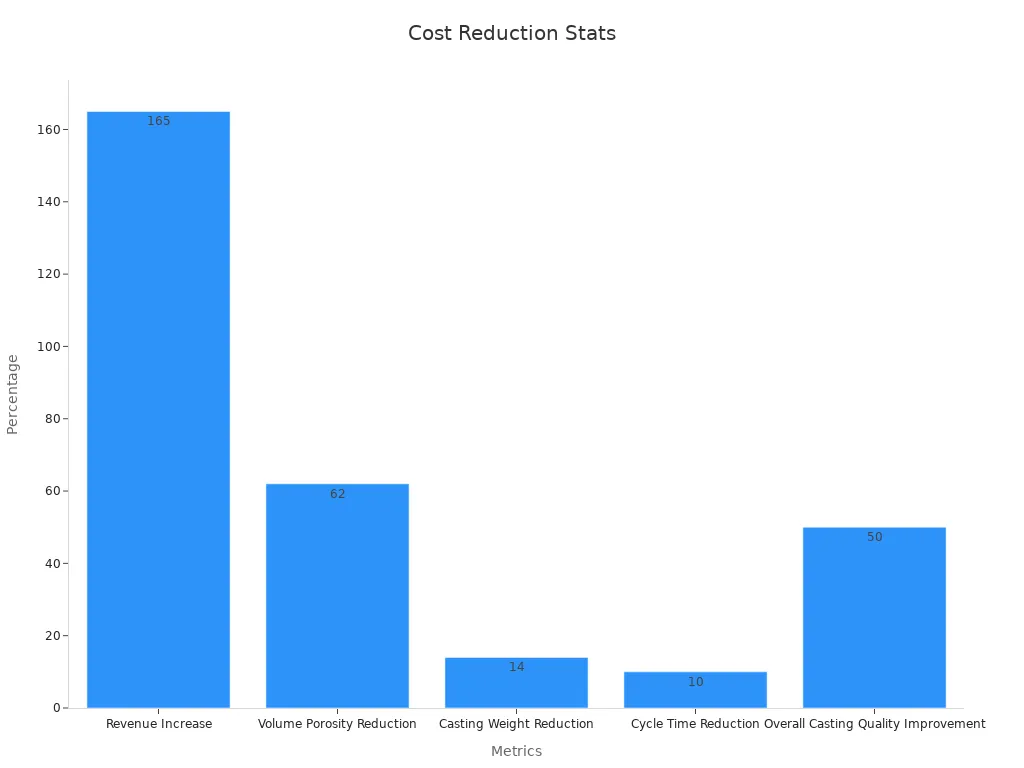

دھاتی ڈائی کاسٹنگ حصوں کو اپنی مرضی کے مطابق بنانا لاگت کی خاطر خواہ بچت پیش کرتا ہے۔ ڈیزائن اور عمل کو بہتر بنا کر، مینوفیکچررز مواد کے استعمال، توانائی کی کھپت، اور پیداوار کے وقت کو کم کر سکتے ہیں۔ مندرجہ ذیل جدول لاگت کے اہم فوائد کو نمایاں کرتا ہے:

| میٹرک | نتیجہ |

|---|---|

| آمدنی میں اضافہ | 165 فیصد اضافہ |

| کاسٹنگ مشین کے استعمال میں کمی | بند ہونے والی قوت کو 1200 ٹن تک کم کر دیا۔ |

| حجم پوروسیٹی میں کمی | 62 فیصد کمی |

| معدنیات سے متعلق وزن میں کمی | 14 فیصد کمی |

| سائیکل کے وقت میں کمی | 10% کمی |

| مجموعی طور پر معدنیات سے متعلق معیار میں بہتری | 50 فیصد بہتری |

یہ اصلاحات اعلی منافع کے مارجن اور مسابقتی قیمتوں میں ترجمہ کرتی ہیں، جو اپنی مرضی کے مطابق حل کو کاروبار کے لیے ایک زبردست سرمایہ کاری بناتی ہیں۔

منفرد ضروریات کے لیے موزوں حل

ہر کاروبار کی منفرد ضروریات ہوتی ہیں، اور اپنی مرضی کے مطابق دھاتی ڈائی کاسٹنگ پارٹس مخصوص ضروریات کے مطابق حل فراہم کرتے ہیں۔ مواد کے انتخاب سے لے کر ڈیزائن کی اصلاح تک، حسب ضرورت اس بات کو یقینی بناتی ہے کہ حصے آپریشنل اہداف کے ساتھ بالکل سیدھ میں ہوں۔ دستاویزی کامیابی کی کہانیاں موزوں حل کے اثرات کو واضح کرتی ہیں:

| کلائنٹ کا نام | موزوں حل کی تفصیل |

|---|---|

| منفرد دکان | پرہجوم بازار میں نمایاں ہونے کے لیے Aircall کے موزوں حل کا استعمال کیا۔ |

| حل پسند | ان کی مواصلاتی ضروریات کو بالکل پورا کرنے کے لیے Aircall سے حسب ضرورت حل اپنایا۔ |

ایک قدم بہ قدم حسب ضرورت عمل اس بات کو یقینی بناتا ہے کہ ہر پروجیکٹ قطعی ضروریات کو پورا کرتا ہے:

- ابتدائی مشاورت اور ڈیزائن کا جائزہ: پروجیکٹ کے اہداف پر تبادلہ خیال کریں اور ڈیزائن کو بہتر بنائیں۔

- مواد کا انتخاب: کارکردگی کی ضروریات کی بنیاد پر مواد کا انتخاب کریں۔

- ڈیزائن اور انجینئرنگ: اپنی مرضی کے مطابق ڈیزائن بنانے کے لیے CAD ٹولز استعمال کریں۔

- پروٹو ٹائپنگ اور نمونے کی جانچ: درستگی کی تصدیق کریں اور پروٹو ٹائپ کی جانچ کریں۔

- پروڈکشن سیٹ اپ اور ابتدائی پیداوار: ابتدائی رنز کے دوران سیٹ اپ اور معیار کی تصدیق کریں۔

- حتمی پیداوار اور کوالٹی کنٹرول: مسلسل معیار کی جانچ کے ساتھ پورے پیمانے پر پیداوار کا انعقاد کریں۔

یہ نقطہ نظر اس بات کی ضمانت دیتا ہے کہ کاروبار کو وہ حصے ملتے ہیں جو کارکردگی کو بڑھاتے ہیں، لاگت کم کرتے ہیں اور صنعت کے معیار پر پورا اترتے ہیں۔

میٹل ڈائی کاسٹنگ پارٹس کو حسب ضرورت بنانے کا عمل

ڈیزائن اور مشاورت

تخصیص کا عمل مکمل ڈیزائن اور مشاورت کے مرحلے سے شروع ہوتا ہے۔ انجینئرز اور ڈیزائنرز ایک ایسا بلیو پرنٹ بنانے میں تعاون کرتے ہیں جو کلائنٹ کی مخصوص ضروریات کے مطابق ہو۔ اس مرحلے میں مطلوبہ ایپلی کیشن کا تجزیہ کرنا، مناسب مواد کا انتخاب کرنا، اور مینوفیکچرنگ کے انتہائی موثر طریقوں کا تعین کرنا شامل ہے۔

اس مرحلے کے اہم اقدامات میں شامل ہیں:

- ضرورت کا تجزیہ: آپریشنل ضروریات اور کارکردگی کے اہداف کو سمجھنا۔

- مواد کا انتخاب: پائیداری اور وزن کی ضروریات کی بنیاد پر ایلومینیم یا زنک جیسے مرکب کا انتخاب۔

- ڈیزائن کی اصلاح: درستگی اور تیاری کے لیے ڈیزائن کو بہتر بنانے کے لیے CAD سافٹ ویئر کا استعمال۔

کلائنٹ اور ڈیزائن ٹیم کے درمیان موثر مواصلت یقینی بناتی ہے کہ ہر تفصیل پر توجہ دی جائے۔ یہ تعاون پر مبنی نقطہ نظر غلطیوں کو کم کرتا ہے اور کامیاب پیداواری عمل کی بنیاد رکھتا ہے۔

پروٹو ٹائپنگ اور ٹیسٹنگ

پروٹو ٹائپنگ اور ٹیسٹنگ ڈیزائن کی توثیق کرنے اور فعالیت کو یقینی بنانے کے لیے اہم ہیں۔ اس مرحلے کے دوران، مینوفیکچررز کارکردگی کا جائزہ لینے اور ممکنہ مسائل کی نشاندہی کرنے کے لیے پروٹو ٹائپ بناتے ہیں۔ اسٹیک ہولڈرز کے تاثرات پورے پیمانے پر پیداوار شروع ہونے سے پہلے ڈیزائن کو بہتر بنانے میں مدد کرتے ہیں۔

اس مرحلے میں اہم سرگرمیاں شامل ہیں:

- ڈیزائن موک اپ یا فیچر پروٹو ٹائپ بنانا۔

- ہدف کے سامعین سے رائے جمع کرنا۔

- ممکنہ مسائل کی نشاندہی کرنا یا پروڈکٹ کے فیصلوں کی توثیق کرنا۔

پروٹو ٹائپنگ کے دوران ہر ناکامی ڈیزائن اور مینوفیکچرنگ کے عمل میں قیمتی بصیرت فراہم کرتی ہے۔ مثال کے طور پر، ناکامی کا تفصیلی تجزیہ بنیادی وجوہات اور متوقع ناکامی کی شرحوں کی شناخت میں مدد کرتا ہے۔ درج ذیل جدول جانچ کی اہمیت کو واضح کرتا ہے:

| پروٹو ٹائپس کی تعداد | ناکامیوں کی تعداد | ناکامی کی شرح (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

یہ ڈیٹا اس بات کو یقینی بنانے کے لیے سخت جانچ کی ضرورت کو اجاگر کرتا ہے کہ حتمی پروڈکٹ معیار کے معیار پر پورا اترتی ہے۔

پیداوار اور کوالٹی کنٹرول

ایک بار ڈیزائن کو حتمی شکل دینے کے بعد، پیداوار کا مرحلہ شروع ہوتا ہے. مینوفیکچررز اعلیٰ معیار کے میٹل ڈائی کاسٹنگ پارٹس تیار کرنے کے لیے جدید آلات اور تکنیک استعمال کرتے ہیں۔ مستقل مزاجی اور وشوسنییتا کو برقرار رکھنے کے لیے کوالٹی کنٹرول کے اقدامات ہر مرحلے پر لاگو کیے جاتے ہیں۔

کلیدی پروڈکشن میٹرکس میں شامل ہیں:

- خرابی کی شرح: فی کل پیدا ہونے والی ناقص یونٹوں کی تعداد کی نگرانی۔

- غیر موافق مصنوعات کا فیصد: اس بات کو یقینی بنانا کہ پروڈکٹس تصریحات پر پورا اتریں۔

- معیار کے مسائل کو حل کرنے کا وقت: تاخیر سے بچنے کے لیے فوری طور پر مسائل کو حل کرنا۔

مندرجہ ذیل جدول ضروری پیداواری پیمائشوں کا خاکہ پیش کرتا ہے:

| میٹرک | تفصیل |

|---|---|

| خرابی کی شرح | ناقص یونٹس کی تعداد فی کل پیدا کی گئی ہے۔ |

| غیر موافق مصنوعات کا فیصد | تصریحات پر پورا نہ اترنے والی مصنوعات کا تناسب۔ |

| معیار کے مسائل کو حل کرنے کا وقت | معیار کے مسائل کو حل کرنے کے لیے لیا گیا دورانیہ۔ |

ISO 9001 اور سکس سگما جیسی سرٹیفیکیشنز پروڈکشن کے عمل کی مضبوطی کو مزید درست کرتی ہیں۔ یہ معیار اس بات کو یقینی بناتے ہیں کہ مینوفیکچررز مسلسل ایسے حصے فراہم کرتے ہیں جو صنعت کی توقعات پر پورا اترتے ہیں یا اس سے زیادہ ہیں۔

ڈلیوری اور سپورٹ

آخری مرحلے میں کلائنٹ کو تیار شدہ پرزہ جات فراہم کرنا اور جاری تعاون فراہم کرنا شامل ہے۔ موثر ڈیلیوری سسٹم اس بات کو یقینی بناتے ہیں کہ آرڈرز وقت پر اور بہترین حالت میں پہنچیں۔ کسٹمر سپورٹ ٹیمیں کسی بھی خدشات کو دور کرتی ہیں اور ضرورت کے مطابق مدد فراہم کرتی ہیں۔

کلیدی ترسیل کی کارکردگی کے میٹرکس میں شامل ہیں:

- وقت پر ڈیلیوری: متوقع ڈیلیوری کی تاریخ کے اندر پورے ہونے والے آرڈرز کا فیصد۔

- آرڈر کی درستگی: بغیر کسی غلطی کے ڈیلیور کیے گئے آرڈرز کا فیصد۔

- کسٹمر اطمینان کا اسکور: ڈیلیوری کے تجربات کے حوالے سے کسٹمر کی اطمینان کی پیمائش کرتا ہے۔

نیچے دی گئی جدول ان میٹرکس کو نمایاں کرتی ہے:

| میٹرک | تفصیل |

|---|---|

| وقت پر ڈیلیوری | متوقع ڈیلیوری کی تاریخ کے اندر پورے ہونے والے آرڈرز کا فیصد۔ |

| آرڈر کی درستگی | کل آرڈرز کے مقابلے میں غلطیوں کے بغیر ڈیلیور کیے گئے آرڈرز کا فیصد۔ |

| کسٹمر اطمینان کا اسکور | ڈیلیوری کے تجربات کے حوالے سے کسٹمر کی اطمینان کی پیمائش کرتا ہے، جو سروس کا جائزہ لینے کے لیے اہم ہے۔ |

صارفین کے ساتھ واضح مواصلت یقینی بناتی ہے کہ وہ اپنی ڈیلیوری کے بارے میں باخبر رہیں۔ فیڈ بیک میکانزم منفی تجربات سے نمٹنے اور سروس کے معیار کو بہتر بنانے میں مدد کرتے ہیں۔ یہ جامع نقطہ نظر پیداوار سے لے کر ترسیل تک بغیر کسی رکاوٹ کے تجربے کی ضمانت دیتا ہے۔

میٹل ڈائی کاسٹنگ پارٹس کے لیے صحیح فراہم کنندہ کا انتخاب کیسے کریں۔

تجربہ اور مہارت کا اندازہ لگانا

ثابت شدہ تجربے کے ساتھ فراہم کنندہ کا انتخاب قابل اعتماد اور معیار کو یقینی بناتا ہے۔ صنعت میں طویل تاریخ کے حامل فراہم کنندگان اکثر مینوفیکچرنگ کے عمل کی گہری سمجھ کا مظاہرہ کرتے ہیں۔ مثال کے طور پر، فارم ٹیکنالوجیز، 80 سال سے زیادہ کے تجربے اور 270+ کامیاب منصوبوں کے ساتھ، مہارت کی مثال دیتی ہے۔ ان کی 5 بلین یونٹس کی سالانہ پیداوار اور 2,000 سے زیادہ کسٹمر بیس متنوع ضروریات کو سنبھالنے کی ان کی صلاحیت کو اجاگر کرتا ہے۔

- جانچنے کے لیے کلیدی عوامل میں شامل ہیں:

- مخصوص صنعتوں کے مطابق خدمت کی پیشکش۔

- پیچیدہ منصوبوں کے لیے ڈیزائن انجینئرنگ کی صلاحیتیں۔

- پیداوار کے بعد کی خدمات جیسے فنشنگ اور اسمبلی۔

کیس اسٹڈیز بھی قیمتی بصیرت فراہم کرتی ہیں۔ کار مینوفیکچررز کو فراہم کرنے والے نے پیشن گوئی کے معیار کے انتظام کو لاگو کرکے سکریپ کے نرخوں کو 20-40٪ سے کم کردیا۔ یہ بہتری پیداواری نتائج کو بہتر بنانے میں تکنیکی مہارت کی اہمیت کو واضح کرتی ہے۔

ٹیکنالوجی اور صلاحیتوں کا اندازہ لگانا

اعلی درجے کی ٹیکنالوجی کو اپنانا موثر اور درست مینوفیکچرنگ کے لیے اہم ہے۔ IoT ٹیکنالوجیز کا فائدہ اٹھانے والے فراہم کنندگان عمل کی نگرانی اور کنٹرول کو بڑھاتے ہیں۔ ایک حالیہ رپورٹ سے پتہ چلتا ہے کہ 62% مینوفیکچررز نے IoT کو اپنے کاموں میں ضم کیا ہے، پانچ میں سے تین نے اس کی صلاحیت کو تسلیم کیا ہے۔

مولڈ فلو سمولیشن جیسی صلاحیتیں،CNC مشینی، اور کل کوالٹی مینجمنٹ ٹاپ فراہم کنندگان کو مزید ممتاز کرتی ہے۔ یہ ٹیکنالوجیز یکساں معیار اور تیز تر پیداواری سائیکل کو یقینی بناتی ہیں۔ ماڈیولر مولڈ ڈیزائن اور تیز رفتار پروٹو ٹائپنگ پیش کرنے والے فراہم کنندگان کاروباری ضروریات کو تبدیل کرنے کے لیے موافقت کا مظاہرہ بھی کرتے ہیں۔

| شماریات | تفصیل |

|---|---|

| 62% | IoT ٹیکنالوجیز کو اپنانے والے مینوفیکچررز کا فیصد۔ |

| 5 میں 3 | مینوفیکچرنگ میں IoT کی بڑھتی ہوئی پہچان کو ظاہر کرنے والا تناسب۔ |

کسٹمر سروس کی اہمیت

طویل مدتی شراکت داری کو برقرار رکھنے میں کسٹمر سروس ایک اہم کردار ادا کرتی ہے۔ ہنر مند سپورٹ ٹیموں کے ساتھ فراہم کرنے والے ہموار مواصلات اور فوری مسئلے کے حل کو یقینی بناتے ہیں۔ ایک سروے نے انکشاف کیا کہ 88% کاروبار بہترین کسٹمر سروس کو اعلی کارکردگی سے جوڑتے ہیں، جب کہ 85% صارفین ایک منفی تجربے کے بعد برانڈز کو تبدیل کرتے ہیں۔

| شماریات | بصیرت |

|---|---|

| 88% کاروبار | اس بات سے اتفاق کرتے ہیں کہ بہترین کسٹمر سروس چوٹی کی کارکردگی سے منسلک ہے۔ |

| 85% صارفین | ایک منفی تصادم کے بعد برانڈز کو تبدیل کریں گے۔ |

| 35٪ صارفین | غیر معمولی کسٹمر سروس کے لیے زیادہ خرچ کرنے کو تیار ہیں۔ |

فراہم کرنے والے شفاف مواصلت اور بعد از ڈیلیوری میں اعتماد اور وفاداری کو فروغ دیتے ہیں۔ یہ خصوصیات گاہک کی برقراری اور اطمینان کو براہ راست متاثر کرتی ہیں۔

جائزوں اور تعریفوں کی جانچ کرنا

جائزے اور تعریفیں فراہم کنندہ کی ساکھ کی ایک جھلک فراہم کرتی ہیں۔ ماضی کے گاہکوں کی طرف سے مثبت رائے مسلسل معیار اور وشوسنییتا کی عکاسی کرتی ہے۔ گوگل ریویو اور انڈسٹری فورمز جیسے پلیٹ فارمز میں اکثر فراہم کنندگان کی تفصیلی تشخیص ہوتی ہے۔ ڈیلیوری ٹائم لائنز، پروڈکٹ کے معیار، اور ردعمل پر تبصرے تلاش کریں۔

مزید برآں، فراہم کنندگان کی تشخیص کے میٹرکس جیسے ساختی ٹولز معروضی طور پر فراہم کنندگان کا موازنہ کرنے میں مدد کرتے ہیں۔ معلومات کے لیے درخواستیں (RFI) اور اہلیت (RFQ) مہارت اور معیار پر توجہ مرکوز کرتے ہوئے انتخاب کے عمل کو مزید بہتر کرتی ہیں۔

| تشخیص کا طریقہ | تفصیل |

|---|---|

| سپلائر ایویلیوایشن میٹرکس | متعدد معیارات پر مبنی سپلائرز کا موازنہ کرنے کے لیے ایک منظم ٹول۔ |

| معلومات کی درخواستیں (RFI) | آسان موازنہ کے لیے سپلائرز سے عمومی معلومات اکٹھا کرتا ہے۔ |

| اہلیت کے لیے درخواستیں (RFQ) | فراہم کنندگان کی مہارت اور معیار پر توجہ مرکوز کرتا ہے تاکہ یہ یقینی بنایا جا سکے کہ بہترین اہل وینڈرز پر غور کیا جائے۔ |

یہ طریقے فیصلہ سازی کو ہموار کرتے ہیں، اس بات کو یقینی بناتے ہوئے کہ کاروبار اپنے اہداف کے مطابق فراہم کنندگان کا انتخاب کرتے ہیں۔

اپنی مرضی کے مطابق دھاتی ڈائی کاسٹنگ پارٹس کاروباری کامیابی کو آگے بڑھانے میں اہم کردار ادا کرتے ہیں۔ ان کی درستگی، لاگت کی تاثیر، اور مادی استعداد انہیں تمام صنعتوں میں ناگزیر بناتی ہے۔

| عمل | فوائد | درخواستیں |

|---|---|---|

| ڈائی کاسٹنگ | لاگت کی تاثیر، صحت سے متعلق، مواد کی استعداد | اعلی صحت سے متعلق اور کارکردگی کی ضروریات |

| میٹل انجیکشن مولڈنگ | پیچیدہ جیومیٹری، اعلی طاقت، اور استحکام | سخت مطالبات کے ساتھ مخصوص ایپلی کیشنز |

موزوں حل منفرد آپریشنل ضروریات کو پورا کرتے ہیں، کلائنٹ کی اطمینان اور سرمایہ کاری کے منافع کو بہتر بناتے ہیں۔ کاروبار ان اختراعی طریقوں کو اپنا کر مسابقتی برتری حاصل کرتے ہیں۔ نئے مواقع کو غیر مقفل کرنے اور آپریشنل فضیلت حاصل کرنے کے لیے حسب ضرورت دریافت کریں۔

اکثر پوچھے گئے سوالات

دھاتی ڈائی کاسٹنگ حصوں کو استعمال کرنے کے کیا فوائد ہیں؟

میٹل ڈائی کاسٹنگ پارٹس درستگی، استحکام اور لاگت کی کارکردگی پیش کرتے ہیں۔ وہ ان صنعتوں کے مطابق ہیں جن کو پیچیدہ ایپلی کیشنز کے لیے ہلکے وزن، اعلیٰ طاقت والے اجزاء کی ضرورت ہوتی ہے۔

کس طرح حسب ضرورت میٹل ڈائی کاسٹنگ حصوں کو بہتر بناتا ہے؟

حسب ضرورت ڈیزائنوں کو مخصوص ضروریات کے مطابق بنا کر کارکردگی کو بڑھاتا ہے۔ یہ مادی فضلہ کو کم کرتا ہے، معیار کو بہتر بناتا ہے، اور منفرد آپریشنل ضروریات کے ساتھ مطابقت کو یقینی بناتا ہے۔

کون سی صنعتوں کو میٹل ڈائی کاسٹنگ حصوں سے سب سے زیادہ فائدہ ہوتا ہے؟

آٹوموٹو، ایرو اسپیس، اور الیکٹرانکس جیسی صنعتیں ہلکے وزن، پائیدار، اور اعلیٰ کارکردگی والے اجزاء کے لیے دھاتی ڈائی کاسٹنگ حصوں پر بہت زیادہ انحصار کرتی ہیں۔

بذریعہ: ہائی ہانگ

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

فون:

سیلز: 0086-134 8641 8015

سپورٹ: 0086-574 8669 1714

پوسٹ ٹائم: اپریل-23-2025