Personalizadopezas de fundición a presión de metalson esenciais para impulsar o éxito empresarial. Industrias como a automoción dependen de materiais lixeiros e duradeirosfundición a presión de metalcompoñentes para mellorar o rendemento e a eficiencia. O globalfundición de pezas de fundición a presión de metalmercado, que se prevé que alcance os 112.270 millóns de dólares estadounidenses en 2033, subliña a crecente demanda de solucións personalizadas. A precisión e a rendibilidade de cada unpeza de fundición a presión de metalfanos indispensables. Ademais,fundición a presión de metal centrífugaas técnicas optimizan aínda máis a produción, garantindo resultados de alta calidade.

Conclusións clave

- Pezas de fundición a presión de metal personalizadasaxudan ás empresas a ter éxito. Ofrecen precisión e aforran cartos. Os deseños especiais adáptanse a necesidades exactas, impulsando o traballo e reducindo erros.

- Industrias como as dos automóbiles e os avións gañan moito coa fundición a presión de metal. Estas pezas fan que as cousas funcionen mellor, sexan máis seguras e usen menos combustible. Son fundamentais para usos de alta calidade.

- Escollendo a empresa axeitadaé moi importante. Comproba as súas habilidades, ferramentas e apoio para crear asociacións sólidas que axuden ao teu negocio a medrar.

Comprensión das pezas de fundición a presión de metal

Que son as pezas de fundición a presión de metal?

Pezas de fundición a presión de metalson compoñentes creados mediante un proceso de fabricación que consiste en forzar metal fundido cara a unha cavidade de molde a alta presión. Este método garante a precisión e a consistencia na produción de formas complexas. O proceso adoita empregar aliaxes como o aluminio, o zinc e o magnesio, cada unha das cales ofrece características únicas.

| Tipo de aliaxe | Normas/Características |

|---|---|

| Zinc | Bo acabado superficial, consistencia dimensional |

| aluminio | AA 380, AA 384, AA 386, AA 390 |

| Magnesio | AZ91D |

| Cobre | Comunmente usado en fundición a presión |

As características de deseño estratéxicas, como o grosor uniforme da parede, melloran o rendemento e a durabilidade destas pezas. O arrefriamento uniforme reduce defectos como a deformación, garantindo a estabilidade dimensional. Os métodos de inspección rigorosos garanten aínda máis unha produción de alta calidade.

Aplicacións en industrias clave

As pezas de fundición a presión de metal desempeñan un papel vital en industrias como a automotriz, a aeroespacial e a electrónica. O sector da automoción, por exemplo, representou o 41,7 % da cota de ingresos globais en 2023. Os equipos de fundición a presión de alta presión producen compoñentes lixeiros como bloques de motor e caixas de transmisión, o que mellora a eficiencia do combustible e a seguridade.

Na industria aeroespacial, esta tecnoloxía crea pezas de alta resistencia, como as palas das turbinas e os compoñentes da caixa de cambios. Estas pezas soportan condicións extremas, o que garante a fiabilidade. Ademais, os fabricantes de produtos electrónicos empregan a fundición a presión para producir carcasas e conectores complexos, satisfazendo a demanda de deseños compactos e duradeiros.

| Área de aplicación | Descrición | Datos numéricos |

|---|---|---|

| Automoción | Bloques de motor lixeiros, caixas de transmisión | 41,7 % de participación nos ingresos en 2023 |

| Aeroespacial | Palas de turbina, compoñentes da caixa de cambios | Alta resistencia e rendemento en condicións extremas |

| Electrónica | Carcasas, conectores | Deseños compactos e duradeiros |

Importancia nas operacións comerciais

As pezas de fundición a presión de metal contribúen significativamente aéxito empresarialProxéctase que o mercado mundial de fundición de metais, valorado en 177 280 millóns de dólares en 2024, alcance os 325 690 millóns de dólares en 2033, cun crecemento de TCAC do 6,94 %. Este crecemento reflicte a crecente demanda de compoñentes lixeiros e duradeiros.

As métricas clave de rendemento destacan a súa importancia. Manter unha taxa de defectos por debaixo do 2 % garante o control de calidade, mentres que unha utilización eficiente dos equipos por riba do 85 % minimiza o tempo de inactividade. As taxas de rotación de inventario de 6 a 8 veces ao ano reducen os custos de mantemento e os indicadores clave de rendemento (KPI) de seguimento da entrega poden aumentar os pedidos repetidos nun 20 %. Estas métricas demostran como as pezas de fundición a presión de metal optimizan as operacións e melloran a satisfacción do cliente.

| Métrica | Descrición |

|---|---|

| Taxas de defectos de fundición | Por debaixo do 2 % garante o control de calidade e a satisfacción do cliente. |

| Utilización do equipo | Por riba do 85 %, minimiza o tempo de inactividade e optimiza o uso dos recursos. |

| Rotación de inventario | De 6 a 8 veces ao ano reduce os custos de espera e evita atrasos. |

| Satisfacción do cliente | Os KPI de entrega poden aumentar os pedidos repetidos nun 20 %. |

| Indicadores clave de rendemento financeiros | Marxes de beneficio superiores ao 25% mediante a monitorización de custos e ingresos. |

Vantaxes da personalización de pezas de fundición a presión de metal

Precisión e calidade

Personalización de pezas de fundición a presión de metalgarante unha precisión inigualable e unha calidade superior. Os deseños personalizados permiten aos fabricantes cumprir especificacións exactas, reducindo erros e mellorando a funcionalidade. Os estudos destacan as vantaxes da personalización:

- Un estudo de 2022 noRevista de Procesos de Fabricacióninformou dunha mellora do 35 % no axuste e a función dos compoñentes para as empresas que adoptan a fundición a presión personalizada.

- O/ARevista Internacional de Tecnoloxía de Fabricación Avanzada(2023) revelaron unha redución do 25 % nos custos das materias primas debido a deseños optimizados.

Estes achados demostran como a personalización mellora tanto o rendemento como a eficiencia de custos. Ademais, as técnicas de inspección avanzadas garanten que cada peza cumpra con rigorosos estándares de calidade, minimizando os defectos e maximizando a fiabilidade.

Eficiencia e rendemento

A personalización de pezas de fundición a presión de metal aumenta significativamente a eficiencia operativa e o rendemento. Os deseños de moldes eficaces e os procesos optimizados reducen os residuos e melloran a velocidade de produción. Os factores clave que contribúen á eficiencia inclúen:

- Deseño de moldes: Os moldes optimizados melloran a precisióne reducir o consumo de materiais.

- Eliminando desbordamentos e corredoresOs deseños optimizados minimizan os residuos.

- Formación da forza laboralOs traballadores cualificados reducen os custos de procesamento e melloran a calidade do produto.

As tecnoloxías modernas, como os moldes impresos en 3D, melloran aínda máis a eficiencia. Estes moldes permiten unha creación de prototipos máis rápida, o que reduce os tempos do ciclo de deseño nun 50 %. Os deseños de moldes modulares tamén ofrecen flexibilidade, o que permite aos fabricantes adaptarse ás diferentes necesidades de produción. Os prazos de entrega reducidos aliñanse coas esixencias de fabricación xusto a tempo, o que garante a entrega puntual e a satisfacción do cliente.

Custo-eficacia

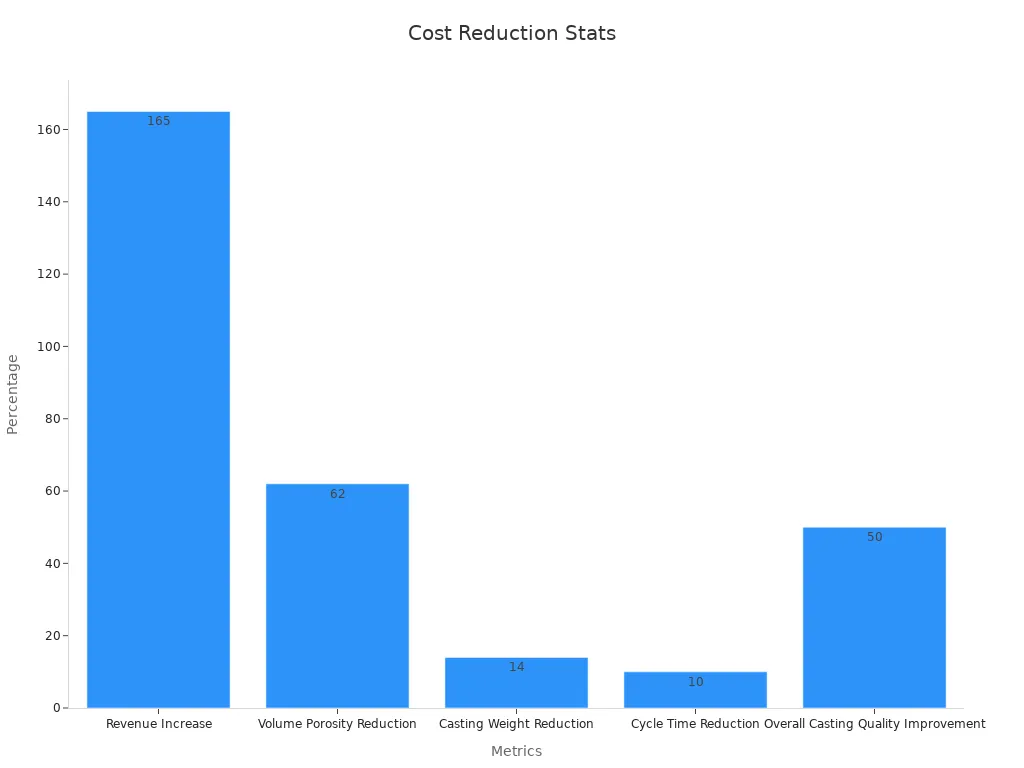

A personalización de pezas de fundición a presión de metal ofrece un aforro de custos substancial. Ao optimizar os deseños e os procesos, os fabricantes poden reducir o uso de materiais, o consumo de enerxía e o tempo de produción. A seguinte táboa destaca as principais vantaxes de custos:

| Métrica | Resultado |

|---|---|

| Aumento dos ingresos | aumento do 165% |

| Redución do uso da máquina de fundición | Forza de peche reducida a 1200 toneladas |

| Redución da porosidade volumétrica | redución do 62% |

| Redución do peso de lanzamento | redución do 14% |

| Redución do tempo de ciclo | redución do 10% |

| Mellora xeral da calidade da fundición | mellora do 50 % |

Estas melloras tradúcense en maiores marxes de beneficio e prezos competitivos, o que converte as solucións personalizadas nun investimento intelixente para as empresas.

Solucións personalizadas para necesidades únicas

Cada empresa ten requisitos únicos e as pezas de fundición a presión de metal personalizadas ofrecen solucións adaptadas ás necesidades específicas. Desde a selección de materiais ata a optimización do deseño, a personalización garante que as pezas se aliñen perfectamente cos obxectivos operativos. As historias de éxito documentadas ilustran o impacto das solucións personalizadas:

| Nome do cliente | Descrición da solución personalizada |

|---|---|

| Boutique única | Utilizei as solucións personalizadas de Aircall para destacar nun mercado saturado. |

| Os Solucionistas | Adoptou solucións personalizadas de Aircall para adaptarse perfectamente ás súas necesidades de comunicación. |

Un proceso de personalización paso a paso garante que cada proxecto cumpra os requisitos exactos:

- Consulta inicial e revisión do deseñoDebater os obxectivos do proxecto e optimizar os deseños.

- Selección de materiais: Escolla os materiais segundo as necesidades de rendemento.

- Deseño e enxeñaría: Usa ferramentas CAD para crear deseños personalizados.

- Prototipado e probas de mostrasVerificar a precisión e probar prototipos.

- Configuración da produción e produción inicial: Confirmar a configuración e a calidade durante as execucións iniciais.

- Produción final e control de calidade: Realizar a produción a gran escala con controis de calidade continuos.

Esta estratexia garante que as empresas reciban pezas que melloran o rendemento, reducen os custos e cumpren cos estándares da industria.

O proceso de personalización de pezas de fundición a presión de metal

Deseño e consultoría

O proceso de personalización comeza cunha fase exhaustiva de deseño e consulta. Os enxeñeiros e deseñadores colaboran para crear un plano que se axuste aos requisitos específicos do cliente. Esta etapa implica analizar a aplicación prevista, seleccionar os materiais axeitados e determinar os métodos de fabricación máis eficientes.

Os pasos clave nesta fase inclúen:

- Análise de requisitos: Comprensión das necesidades operativas e os obxectivos de rendemento.

- Selección de materiaisEscolla de aliaxes como o aluminio ou o zinc en función dos requisitos de durabilidade e peso.

- Optimización do deseñoEmprego de software CAD para refinar os deseños en canto a precisión e fabricabilidade.

Unha comunicación eficaz entre o cliente e o equipo de deseño garante que se aborde cada detalle. Esta estratexia colaborativa minimiza os erros e senta as bases para un proceso de produción exitoso.

Prototipado e probas

A creación de prototipos e as probas son fundamentais para validar o deseño e garantir a funcionalidade. Durante esta fase, os fabricantes crean prototipos para avaliar o rendemento e identificar posibles problemas. Os comentarios das partes interesadas axudan a refinar o deseño antes de que comece a produción a grande escala.

As actividades clave nesta fase inclúen:

- Creación dunha maqueta de deseño ou prototipo de funcionalidade.

- Recollida de comentarios do público obxectivo.

- Identificar posibles problemas ou validar decisións sobre o produto.

Cada fallo durante a creación de prototipos proporciona información valiosa sobre os procesos de deseño e fabricación. Por exemplo, unha análise detallada dos fallos axuda a identificar as causas raíz e as taxas de fallo esperadas. A seguinte táboa ilustra a importancia das probas:

| Número de prototipos | Número de fallos | Taxa de fallo (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Estes datos subliñan a necesidade de realizar probas rigorosas para garantir que o produto final cumpra cos estándares de calidade.

Produción e control de calidade

Unha vez finalizado o deseño, comeza a fase de produción. Os fabricantes empregan equipos e técnicas avanzadas para producir pezas de fundición a presión de metal de alta calidade. Implementanse medidas de control de calidade en cada etapa para manter a consistencia e a fiabilidade.

As métricas clave de produción inclúen:

- Taxas de defectos: seguimento do número de unidades defectuosas por total producido.

- Porcentaxe de produtos non conformes: garantir que os produtos cumpran as especificacións.

- Tempo para resolver problemas de calidade: abordar os problemas con prontitude para evitar atrasos.

A táboa seguinte resume as métricas de produción esenciais:

| Métrica | Descrición |

|---|---|

| Taxas de defectos | Número de unidades defectuosas por total producidas. |

| Porcentaxe de produtos non conformes | Proporción de produtos que non cumpren as especificacións. |

| Tempo para resolver problemas de calidade | Duración do tempo dedicado á resolución de problemas de calidade. |

Certificacións como a ISO 9001 e a Six Sigma validan aínda máis a solidez do proceso de produción. Estas normas garanten que os fabricantes entreguen pezas que cumpran ou superen as expectativas da industria.

Entrega e asistencia

A fase final consiste en entregar as pezas acabadas ao cliente e proporcionarlle asistencia continua. Uns sistemas de entrega eficientes garanten que os pedidos cheguen a tempo e en perfectas condicións. Os equipos de atención ao cliente abordan calquera dúbida e prestan asistencia segundo sexa necesario.

As métricas clave de rendemento da entrega inclúen:

- Entrega a tempo: porcentaxe de pedidos cumpridos dentro da data de entrega prevista.

- Precisión do pedido: Porcentaxe de pedidos entregados sen erros.

- Puntuación de satisfacción do cliente: mide a satisfacción do cliente con respecto ás experiencias de entrega.

A táboa seguinte destaca estas métricas:

| Métrica | Descrición |

|---|---|

| Entrega puntual | Porcentaxe de pedidos cumpridos dentro da data de entrega prevista. |

| Precisión da orde | Porcentaxe de pedidos entregados sen erros en comparación co total de pedidos. |

| Puntuación de satisfacción do cliente | Mide a satisfacción do cliente con respecto ás experiencias de entrega, fundamental para avaliar o servizo. |

Unha comunicación clara cos clientes garante que estes estean informados sobre as súas entregas. Os mecanismos de retroalimentación axudan a abordar as experiencias negativas e a mellorar a calidade do servizo. Esta visión integral garante unha experiencia sen fisuras desde a produción ata a entrega.

Como elixir o provedor axeitado para pezas de fundición a presión de metal

Avaliación da experiencia e os coñecementos especializados

Escoller un provedor con experiencia probada garante fiabilidade e calidade. Os provedores cunha longa traxectoria no sector adoitan demostrar un profundo coñecemento dos procesos de fabricación. Por exemplo, Form Technologies, con máis de 80 anos de experiencia e máis de 270 proxectos exitosos, exemplifica a súa experiencia. A súa produción anual de 5.000 millóns de unidades e unha base de clientes que supera os 2.000 destacan a súa capacidade para xestionar diversos requisitos.

- Os factores clave para avaliar inclúen:

- Ofertas de servizos adaptadas a sectores específicos.

- Capacidades de enxeñaría de deseño para proxectos complexos.

- Servizos de posprodución como acabados e montaxe.

Os estudos de caso tamén achegan información valiosa. Un provedor de fabricantes de automóbiles reduciu as taxas de refugallo do 20 ao 40 % implementando unha xestión preditiva da calidade. Esta mellora subliña a importancia da experiencia técnica para optimizar os resultados da produción.

Avaliación da tecnoloxía e as capacidades

A adopción de tecnoloxía avanzada é fundamental para unha fabricación eficiente e precisa. Os provedores que aproveitan as tecnoloxías da IoT melloran a monitorización e o control dos procesos. Un informe recente mostra que o 62 % dos fabricantes integraron a IoT nas súas operacións, e tres de cada cinco recoñecen o seu potencial.

Capacidades como a simulación do fluxo de moldes,Mecanizado CNCe a xestión da calidade total distinguen aínda máis aos mellores provedores. Estas tecnoloxías garanten unha calidade consistente e ciclos de produción máis rápidos. Os provedores que ofrecen deseños de moldes modulares e prototipado rápido tamén demostran adaptabilidade ás necesidades empresariais cambiantes.

| Estatística | Descrición |

|---|---|

| 62% | Porcentaxe de fabricantes que adoptan tecnoloxías da IoT. |

| 3 de 5 | Ratio que indica o crecente recoñecemento da IoT na industria manufactureira. |

Importancia da atención ao cliente

O servizo de atención ao cliente xoga un papel fundamental no mantemento de asociacións a longo prazo. Os provedores con equipos de soporte cualificados garanten unha comunicación fluída e unha resolución rápida dos problemas. Unha enquisa revelou que o 88 % das empresas relacionan un excelente servizo de atención ao cliente cun rendemento máximo, mentres que o 85 % dos clientes cambian de marca despois dunha única experiencia negativa.

| Estatística | Información |

|---|---|

| 88 % das empresas | De acordo en que un excelente servizo ao cliente está correlacionado cun rendemento máximo. |

| 85 % dos clientes | Cambiarei de marca despois dun único encontro negativo. |

| 35% dos clientes | Están dispostos a gastar máis por un servizo de atención ao cliente excepcional. |

Os provedores que ofrecen unha comunicación transparente e asistencia posentrega fomentan a confianza e a fidelización. Estas calidades inflúen directamente na retención e satisfacción dos clientes.

Revisión de reseñas e testemuños

As reseñas e os testemuños permiten facerse unha idea da reputación dun provedor. Os comentarios positivos de antigos clientes reflicten unha calidade e fiabilidade constantes. Plataformas como Google Reviews e foros do sector adoitan incluír avaliacións detalladas dos provedores. Busca comentarios sobre os prazos de entrega, a calidade do produto e a capacidade de resposta.

Ademais, as ferramentas estruturadas como as matrices de avaliación de provedores axudan a comparalos obxectivamente. As solicitudes de información (RFI) e as cualificacións (RFQ) refinan aínda máis o proceso de selección centrándose na experiencia e na calidade.

| Método de avaliación | Descrición |

|---|---|

| Matriz de avaliación de provedores | Unha ferramenta estruturada para comparar provedores baseándose en múltiples criterios. |

| Solicitudes de información (RFI) | Recolle información xeral dos provedores para facilitar as comparacións. |

| Solicitudes de cualificacións (RFQ) | Céntrase na experiencia e calidade dos provedores para garantir que se teñan en conta os provedores máis cualificados. |

Estes métodos simplifican a toma de decisións, garantindo que as empresas escollan provedores aliñados cos seus obxectivos.

As pezas de fundición a presión de metal personalizadas xogan un papel crucial no éxito empresarial. A súa precisión, rendibilidade e versatilidade de materiais fan que sexan indispensables en todas as industrias.

| Proceso | Vantaxes | Aplicacións |

|---|---|---|

| Fundición a presión | Rentabilidade, precisión, versatilidade de materiais | Necesidades de alta precisión e eficiencia |

| Moldeo por inxección de metal | Xeometrías complexas, alta resistencia e durabilidade | Aplicacións específicas con requisitos estritos |

As solucións personalizadas satisfán as necesidades operativas únicas, mellorando a satisfacción do cliente e o retorno do investimento. As empresas obteñen unha vantaxe competitiva ao adoptar estas abordaxes innovadoras. Explore a personalización para desbloquear novas oportunidades e acadar a excelencia operativa.

Preguntas frecuentes

Cales son as vantaxes de usar pezas de fundición a presión de metal?

As pezas de fundición a presión de metal ofrecen precisión, durabilidade e rendibilidade. Son axeitadas para industrias que requiren compoñentes lixeiros e de alta resistencia para aplicacións complexas.

Como mellora a personalización as pezas de fundición a presión de metal?

A personalización mellora o rendemento ao adaptar os deseños ás necesidades específicas. Reduce o desperdicio de materiais, mellora a calidade e garante a compatibilidade cos requisitos operativos únicos.

Que industrias se benefician máis das pezas de fundición a presión de metal?

Industrias como a automotriz, a aeroespacial e a electrónica dependen en gran medida de pezas de fundición a presión de metal para compoñentes lixeiros, duradeiros e de alto rendemento.

Por: Haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Teléfono:

Vendas: 0086-134 8641 8015

Asistencia: 0086-574 8669 1714

Data de publicación: 23 de abril de 2025