Op maat gemaaktmetalen spuitgietonderdelenzijn essentieel voor het succes van bedrijven. Industrieën zoals de automobielindustrie zijn afhankelijk van lichtgewicht, duurzamemetalen spuitgietwerkcomponenten om de prestaties en efficiëntie te verbeteren. De wereldwijdegieterij voor metalen spuitgietonderdelenDe markt, die naar verwachting in 2033 een waarde van 112,27 miljard dollar zal bereiken, onderstreept de toenemende vraag naar maatwerkoplossingen. De precisie en kosteneffectiviteit van elkmetalen spuitgietonderdeelmaken ze onmisbaar. Bovendien,centrifugaal metaalspuitgietentechnieken optimaliseren de productie verder en zorgen voor resultaten van hoge kwaliteit.

Belangrijkste punten

- Op maat gemaakte metalen spuitgietonderdelenHelpt bedrijven succesvol te zijn. Ze bieden nauwkeurigheid en besparen geld. Speciale ontwerpen sluiten aan op de exacte behoeften, waardoor er minder werk is en er minder fouten worden gemaakt.

- Industrieën zoals de auto- en vliegtuigindustrie profiteren enorm van spuitgieten. Deze onderdelen zorgen ervoor dat alles beter en veiliger werkt en minder brandstof verbruikt. Ze zijn essentieel voor hoogwaardige toepassingen.

- Het juiste bedrijf kiezenis erg belangrijk. Controleer hun vaardigheden, tools en ondersteuning om sterke partnerschappen op te bouwen die uw bedrijf helpen groeien.

Inzicht in metalen spuitgietonderdelen

Wat zijn metalen spuitgietonderdelen?

Metalen spuitgietonderdelenZijn componenten die worden vervaardigd via een productieproces waarbij gesmolten metaal onder hoge druk in een matrijsholte wordt geperst. Deze methode garandeert precisie en consistentie bij het produceren van complexe vormen. Het proces maakt vaak gebruik van legeringen zoals aluminium, zink en magnesium, die elk unieke eigenschappen hebben.

| Legeringstype | Normen/kenmerken |

|---|---|

| Zink | Goede oppervlakteafwerking, maatvastheid |

| Aluminium | AA380, AA384, AA386, AA390 |

| Magnesium | AZ91D |

| Koper | Veelgebruikt bij spuitgieten |

Strategische ontwerpkenmerken, zoals een uniforme wanddikte, verbeteren de prestaties en duurzaamheid van deze onderdelen. Gelijkmatige koeling vermindert defecten zoals kromtrekken en zorgt voor maatvastheid. Strenge inspectiemethoden garanderen bovendien een hoogwaardige productie.

Toepassingen in belangrijke industrieën

Metalen spuitgietonderdelen spelen een cruciale rol in sectoren zoals de automobiel-, lucht- en ruimtevaart- en elektronicasector. De automobielsector was bijvoorbeeld goed voor 41,7% van de wereldwijde omzet in 2023. Hogedrukspuitgietapparatuur produceert lichtgewicht componenten zoals motorblokken en transmissiehuizen, wat het brandstofverbruik en de veiligheid verbetert.

In de lucht- en ruimtevaart worden met deze technologie zeer sterke onderdelen zoals turbinebladen en tandwielkastcomponenten geproduceerd. Deze onderdelen zijn bestand tegen extreme omstandigheden en garanderen betrouwbaarheid. Daarnaast gebruiken elektronicafabrikanten spuitgieten om complexe behuizingen en connectoren te produceren, waarmee ze voldoen aan de vraag naar compacte en duurzame ontwerpen.

| Toepassingsgebied | Beschrijving | Numerieke gegevens |

|---|---|---|

| Automobiel | Lichtgewicht motorblokken, transmissiebehuizingen | 41,7% omzetaandeel in 2023 |

| Lucht- en ruimtevaart | Turbinebladen, tandwielkastcomponenten | Hoge sterkte, prestaties onder extreme omstandigheden |

| Elektronica | Behuizingen, connectoren | Compacte, duurzame ontwerpen |

Belang in bedrijfsvoering

Metalen spuitgietdelen leveren een aanzienlijke bijdrage aanzakelijk succesDe wereldwijde markt voor metaalgieten, die in 2024 een waarde van 177,28 miljard dollar vertegenwoordigt, zal naar verwachting in 2033 een waarde van 325,69 miljard dollar bereiken, met een samengesteld jaarlijks groeipercentage (CAGR) van 6,94%. Deze groei weerspiegelt de toenemende vraag naar lichtgewicht en duurzame componenten.

Belangrijke prestatie-indicatoren benadrukken hun belang. Het handhaven van een defectpercentage onder de 2% garandeert kwaliteitscontrole, terwijl een efficiënte apparatuurbenutting van meer dan 85% de downtime minimaliseert. Een voorraadomloopsnelheid van 6-8 keer per jaar verlaagt de voorraadkosten en het volgen van KPI's voor levering kan herhaalbestellingen met 20% verhogen. Deze indicatoren laten zien hoe metalen spuitgietonderdelen de bedrijfsvoering optimaliseren en de klanttevredenheid verhogen.

| Metrisch | Beschrijving |

|---|---|

| Gietfoutpercentages | Onder de 2% is kwaliteitscontrole en klanttevredenheid gewaarborgd. |

| Apparatuurgebruik | Boven de 85% wordt de uitvaltijd geminimaliseerd en het gebruik van hulpbronnen geoptimaliseerd. |

| Voorraadomloopsnelheid | 6-8 keer per jaar verlaagt de opslagkosten en voorkomt vertragingen. |

| Klanttevredenheid | Met KPI's voor levering kunt u het aantal herhaalbestellingen met 20% verhogen. |

| Financiële KPI's | Winstmarges van meer dan 25% door kosten- en opbrengstbewaking. |

Voordelen van het aanpassen van metalen spuitgietonderdelen

Precisie en kwaliteit

Het op maat maken van metalen spuitgietonderdelengarandeert ongeëvenaarde precisie en superieure kwaliteit. Ontwerpen op maat stellen fabrikanten in staat om aan exacte specificaties te voldoen, fouten te verminderen en de functionaliteit te verbeteren. Studies benadrukken de voordelen van maatwerk:

- Een onderzoek uit 2022 in deTijdschrift voor productieprocessenrapporteerde een verbetering van 35% in de pasvorm en functie van componenten voor bedrijven die maatwerk spuitgieten adopteerden.

- DeInternationaal tijdschrift voor geavanceerde productietechnologie(2023) lieten een reductie van 25% in grondstofkosten zien dankzij geoptimaliseerde ontwerpen.

Deze bevindingen laten zien hoe maatwerk zowel de prestaties als de kostenefficiëntie verbetert. Bovendien zorgen geavanceerde inspectietechnieken ervoor dat elk onderdeel voldoet aan strenge kwaliteitsnormen, waardoor defecten worden geminimaliseerd en de betrouwbaarheid wordt gemaximaliseerd.

Efficiëntie en prestaties

Het op maat maken van metalen spuitgietonderdelen verhoogt de operationele efficiëntie en prestaties aanzienlijk. Effectieve matrijsontwerpen en gestroomlijnde processen verminderen afval en verbeteren de productiesnelheid. Belangrijke factoren die bijdragen aan efficiëntie zijn onder andere:

- Vormontwerp: Geoptimaliseerde mallen verhogen de precisieen het materiaalgebruik verminderen.

- Overlopen en afvoeren elimineren:Gestroomlijnde ontwerpen minimaliseren afval.

- Opleiding van de beroepsbevolking:Gekwalificeerde werknemers verlagen de verwerkingskosten en verbeteren de kwaliteit van het eindproduct.

Moderne technologieën zoals 3D-geprinte mallen verhogen de efficiëntie nog verder. Deze mallen maken een snellere prototypecreatie mogelijk, waardoor de ontwerpcyclus met 50% wordt verkort. Modulaire matrijsontwerpen bieden bovendien flexibiliteit, waardoor fabrikanten zich kunnen aanpassen aan wisselende productiebehoeften. Kortere doorlooptijden sluiten aan bij de eisen van just-in-time productie, wat zorgt voor tijdige levering en klanttevredenheid.

Kosteneffectiviteit

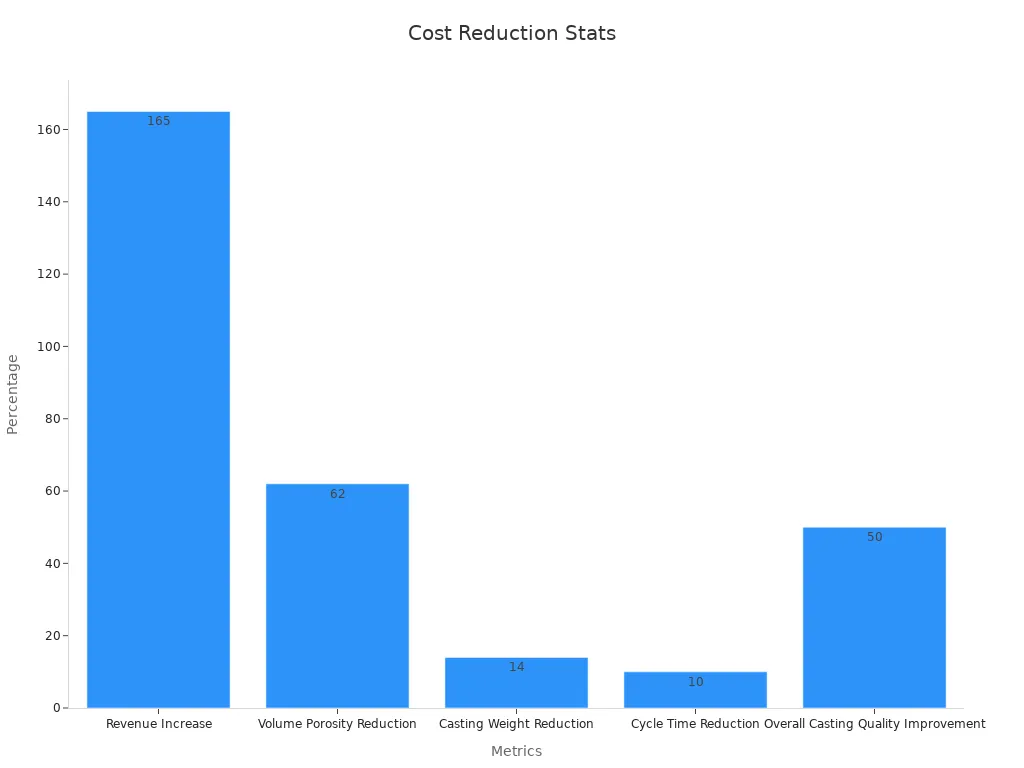

Het op maat maken van metalen spuitgietonderdelen levert aanzienlijke kostenbesparingen op. Door ontwerpen en processen te optimaliseren, kunnen fabrikanten het materiaalverbruik, het energieverbruik en de productietijd verminderen. De volgende tabel belicht de belangrijkste kostenvoordelen:

| Metrisch | Resultaat |

|---|---|

| Omzetstijging | 165% stijging |

| Vermindering van het gebruik van gietmachines | Sluitkracht verlaagd naar 1200 ton |

| Volumeporositeitsreductie | 62% reductie |

| Vermindering van het werpgewicht | 14% reductie |

| Cyclustijdreductie | 10% korting |

| Algemene verbetering van de castingkwaliteit | 50% verbetering |

Deze verbeteringen resulteren in hogere winstmarges en concurrerende prijzen. Hierdoor zijn op maat gemaakte oplossingen een slimme investering voor bedrijven.

Op maat gemaakte oplossingen voor unieke behoeften

Elk bedrijf heeft unieke eisen en op maat gemaakte metalen spuitgietonderdelen bieden oplossingen die zijn afgestemd op specifieke behoeften. Van materiaalkeuze tot ontwerpoptimalisatie, maatwerk zorgt ervoor dat onderdelen perfect aansluiten bij de operationele doelen. Gedocumenteerde succesverhalen illustreren de impact van maatwerkoplossingen:

| Klantnaam | Beschrijving van de op maat gemaakte oplossing |

|---|---|

| Unieke boetiek | Maakte gebruik van de op maat gemaakte oplossingen van Aircall om zich te onderscheiden in een drukke markt. |

| De Solutionisten | Aangepaste oplossingen van Aircall pasten perfect bij hun communicatiebehoeften. |

Dankzij een stapsgewijs aanpassingsproces wordt ervoor gezorgd dat elk project aan de exacte vereisten voldoet:

- Eerste consultatie en ontwerpbeoordeling: Bespreek projectdoelen en optimaliseer ontwerpen.

- Materiaalkeuze: Kies materialen op basis van de prestatiebehoeften.

- Ontwerp & Techniek: Gebruik CAD-hulpmiddelen om aangepaste ontwerpen te maken.

- Prototyping en monstertesten: Controleer de nauwkeurigheid en test prototypes.

- Productieopstelling en eerste productie: Bevestig de instellingen en kwaliteit tijdens de eerste runs.

- Eindproductie en kwaliteitscontrole: Voer volledige productie uit met voortdurende kwaliteitscontroles.

Met deze aanpak garanderen we dat bedrijven onderdelen ontvangen die de prestaties verbeteren, de kosten verlagen en voldoen aan de industrienormen.

Het proces van het aanpassen van metalen spuitgietonderdelen

Ontwerp en advies

Het maatwerkproces begint met een grondige ontwerp- en consultatiefase. Ingenieurs en ontwerpers werken samen om een blauwdruk te creëren die aansluit bij de specifieke eisen van de klant. Deze fase omvat het analyseren van de beoogde toepassing, het selecteren van geschikte materialen en het bepalen van de meest efficiënte productiemethoden.

Belangrijke stappen in deze fase zijn:

- Vereistenanalyse: Inzicht in de operationele behoeften en prestatiedoelstellingen.

- Materiaalkeuze: Het kiezen van legeringen zoals aluminium of zink op basis van duurzaamheid en gewichtsvereisten.

- Ontwerpoptimalisatie: CAD-software gebruiken om ontwerpen te verfijnen ten behoeve van precisie en maakbaarheid.

Effectieve communicatie tussen de klant en het ontwerpteam zorgt ervoor dat elk detail aan bod komt. Deze samenwerking minimaliseert fouten en legt de basis voor een succesvol productieproces.

Prototyping en testen

Prototyping en testen zijn cruciaal om het ontwerp te valideren en de functionaliteit te garanderen. Tijdens deze fase maken fabrikanten prototypes om de prestaties te evalueren en potentiële problemen te identificeren. Feedback van stakeholders helpt het ontwerp te verfijnen voordat de volledige productie start.

Belangrijke activiteiten in deze fase zijn:

- Een ontwerpmock-up of feature-prototype maken.

- Feedback verzamelen van de doelgroep.

- Het identificeren van potentiële problemen of het valideren van productbeslissingen.

Elke fout tijdens het prototypeproces biedt waardevolle inzichten in de ontwerp- en productieprocessen. Een gedetailleerde faalanalyse helpt bijvoorbeeld bij het identificeren van de grondoorzaken en verwachte faalpercentages. De volgende tabel illustreert het belang van testen:

| Aantal prototypes | Aantal mislukkingen | Faalpercentage (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Deze gegevens benadrukken de noodzaak van strenge tests om te garanderen dat het eindproduct voldoet aan de kwaliteitsnormen.

Productie en kwaliteitscontrole

Zodra het ontwerp definitief is, begint de productiefase. Fabrikanten gebruiken geavanceerde apparatuur en technieken om hoogwaardige metalen spuitgietonderdelen te produceren. Kwaliteitscontrolemaatregelen worden in elke fase geïmplementeerd om consistentie en betrouwbaarheid te garanderen.

Belangrijke productiegegevens zijn:

- Defectpercentages: het aantal defecte eenheden per totaal geproduceerd product controleren.

- Percentage niet-conforme producten: ervoor zorgen dat producten voldoen aan de specificaties.

- Tijd om kwaliteitsproblemen op te lossen: problemen snel aanpakken om vertragingen te voorkomen.

De onderstaande tabel geeft de belangrijkste productiegegevens weer:

| Metrisch | Beschrijving |

|---|---|

| Defectpercentages | Aantal defecte eenheden per totaal geproduceerd product. |

| Percentage niet-conforme producten | De verhouding van producten voldoet niet aan de specificaties. |

| Tijd om kwaliteitsproblemen op te lossen | De tijd die nodig is om kwaliteitsproblemen op te lossen. |

Certificeringen zoals ISO 9001 en Six Sigma bevestigen de robuustheid van het productieproces verder. Deze normen garanderen dat fabrikanten consistent onderdelen leveren die voldoen aan of de verwachtingen van de industrie overtreffen.

Levering en ondersteuning

De laatste fase omvat het leveren van de afgewerkte onderdelen aan de klant en het bieden van doorlopende ondersteuning. Efficiënte leveringssystemen zorgen ervoor dat bestellingen op tijd en in perfecte staat aankomen. Klantenserviceteams lossen eventuele problemen op en bieden indien nodig ondersteuning.

Belangrijke prestatie-indicatoren voor levering zijn onder meer:

- Tijdige levering: Percentage bestellingen dat binnen de verwachte leverdatum is uitgevoerd.

- Bestelnauwkeurigheid: Percentage bestellingen dat zonder fouten is geleverd.

- Klanttevredenheidsscore: Meet de klanttevredenheid met betrekking tot bezorgervaringen.

De onderstaande tabel geeft een overzicht van deze statistieken:

| Metrisch | Beschrijving |

|---|---|

| Levering op tijd | Percentage bestellingen dat binnen de verwachte leverdatum is uitgevoerd. |

| Bestelnauwkeurigheid | Percentage van de bestellingen die zonder fouten zijn geleverd, vergeleken met het totale aantal bestellingen. |

| Klanttevredenheidsscore | Meet de klanttevredenheid met betrekking tot bezorgervaringen, essentieel voor het evalueren van service. |

Duidelijke communicatie met klanten zorgt ervoor dat ze op de hoogte blijven van hun leveringen. Feedbackmechanismen helpen negatieve ervaringen aan te pakken en de servicekwaliteit te verbeteren. Deze allesomvattende aanpak garandeert een naadloze ervaring van productie tot levering.

Hoe kiest u de juiste leverancier voor metalen spuitgietonderdelen?

Ervaring en expertise evalueren

Het selecteren van een leverancier met bewezen ervaring garandeert betrouwbaarheid en kwaliteit. Leveranciers met een lange geschiedenis in de branche tonen vaak een diepgaand begrip van productieprocessen. Form Technologies bijvoorbeeld, met meer dan 80 jaar ervaring en meer dan 270 succesvolle projecten, is een toonbeeld van expertise. Hun jaarlijkse productie van 5 miljard eenheden en een klantenbestand van meer dan 2000 onderstrepen hun vermogen om aan uiteenlopende eisen te voldoen.

- Belangrijke factoren die geëvalueerd moeten worden zijn:

- Dienstenaanbod afgestemd op specifieke sectoren.

- Ontwerptechnische capaciteiten voor complexe projecten.

- Postproductiediensten zoals afwerking en montage.

Casestudies bieden ook waardevolle inzichten. Een leverancier van autofabrikanten verlaagde de schrootcijfers met 20-40% door de implementatie van voorspellend kwaliteitsmanagement. Deze verbetering onderstreept het belang van technische expertise bij het optimaliseren van productieresultaten.

Technologie en mogelijkheden beoordelen

De implementatie van geavanceerde technologie is cruciaal voor efficiënte en nauwkeurige productie. Leveranciers die IoT-technologieën inzetten, verbeteren de procesbewaking en -controle. Uit een recent rapport blijkt dat 62% van de fabrikanten IoT in hun bedrijfsvoering heeft geïntegreerd, waarbij drie op de vijf fabrikanten het potentieel ervan erkennen.

Mogelijkheden zoals simulatie van de matrijsstroom,CNC-bewerking, en totaal kwaliteitsmanagement onderscheiden topaanbieders verder. Deze technologieën garanderen een consistente kwaliteit en snellere productiecycli. Leveranciers die modulaire matrijsontwerpen en rapid prototyping aanbieden, tonen ook aanpasbaarheid aan veranderende bedrijfsbehoeften.

| Statistiek | Beschrijving |

|---|---|

| 62% | Percentage fabrikanten dat IoT-technologieën implementeert. |

| 3-in-5 | Verhouding die de groeiende erkenning van IoT in de productiesector aangeeft. |

Het belang van klantenservice

Klantenservice speelt een cruciale rol bij het onderhouden van langdurige partnerschappen. Leveranciers met deskundige supportteams zorgen voor soepele communicatie en snelle probleemoplossing. Uit een onderzoek bleek dat 88% van de bedrijven uitstekende klantenservice koppelt aan topprestaties, terwijl 85% van de klanten na één negatieve ervaring van merk wisselt.

| Statistiek | Inzicht |

|---|---|

| 88% van de bedrijven | Ik ben het ermee eens dat een uitstekende klantenservice samenhangt met topprestaties. |

| 85% van de klanten | Zal van merk wisselen na één negatieve ervaring. |

| 35% van de klanten | Zijn bereid meer te betalen voor een uitzonderlijke klantenservice. |

Leveranciers die transparante communicatie en ondersteuning na levering bieden, bevorderen vertrouwen en loyaliteit. Deze kwaliteiten hebben een directe impact op klantbehoud en -tevredenheid.

Beoordelingen en getuigenissen controleren

Reviews en testimonials geven inzicht in de reputatie van een leverancier. Positieve feedback van eerdere klanten weerspiegelt consistente kwaliteit en betrouwbaarheid. Platforms zoals Google Reviews en brancheforums bevatten vaak gedetailleerde evaluaties van leveranciers. Let op opmerkingen over levertijden, productkwaliteit en reactiesnelheid.

Bovendien helpen gestructureerde tools zoals leveranciersevaluatiematrices om aanbieders objectief te vergelijken. Verzoeken om informatie (RFI) en kwalificaties (RFQ) verfijnen het selectieproces verder door te focussen op expertise en kwaliteit.

| Evaluatiemethode | Beschrijving |

|---|---|

| Leveranciersevaluatiematrix | Een gestructureerde tool voor het vergelijken van leveranciers op basis van meerdere criteria. |

| Verzoeken om informatie (RFI) | Verzamelt algemene informatie van leveranciers, zodat u ze gemakkelijker kunt vergelijken. |

| Verzoeken om kwalificaties (RFQ) | Richt zich op de expertise en kwaliteit van leveranciers om ervoor te zorgen dat de best gekwalificeerde leveranciers in aanmerking komen. |

Deze methoden stroomlijnen de besluitvorming en zorgen ervoor dat bedrijven aanbieders kiezen die aansluiten bij hun doelen.

Op maat gemaakte metalen spuitgietonderdelen spelen een cruciale rol in het succes van bedrijven. Hun precisie, kosteneffectiviteit en materiaalveelzijdigheid maken ze onmisbaar in alle sectoren.

| Proces | Voordelen | Toepassingen |

|---|---|---|

| Spuitgieten | Kosteneffectiviteit, precisie, materiaalveelzijdigheid | Hoge precisie en efficiëntiebehoeften |

| Metaalspuitgieten | Complexe geometrieën, hoge sterkte en duurzaamheid | Specifieke toepassingen met strenge eisen |

Oplossingen op maat voldoen aan unieke operationele behoeften en verbeteren de klanttevredenheid en het investeringsrendement. Bedrijven krijgen een concurrentievoordeel door deze innovatieve benaderingen te implementeren. Ontdek maatwerk om nieuwe kansen te ontsluiten en operationele excellentie te bereiken.

Veelgestelde vragen

Wat zijn de voordelen van het gebruik van metalen spuitgietonderdelen?

Metalen spuitgietonderdelen bieden precisie, duurzaamheid en kostenefficiëntie. Ze zijn geschikt voor industrieën die lichtgewicht, zeer sterke componenten nodig hebben voor complexe toepassingen.

Hoe verbetert maatwerk metalen spuitgietonderdelen?

Maatwerk verbetert de prestaties door ontwerpen af te stemmen op specifieke behoeften. Het vermindert materiaalverspilling, verbetert de kwaliteit en zorgt voor compatibiliteit met unieke operationele vereisten.

Welke industrieën profiteren het meest van metalen spuitgietonderdelen?

Branches in de automobiel-, lucht- en ruimtevaart- en elektronicasector zijn sterk afhankelijk van metalen spuitgietonderdelen voor lichte, duurzame en hoogwaardige componenten.

Door: haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefoon:

Verkoop: 0086-134 8641 8015

Ondersteuning: 0086-574 8669 1714

Plaatsingstijd: 23-04-2025