Tilpassetmetallstøpte delerer avgjørende for å drive forretningssuksess. Bransjer som bilindustrien er avhengige av lette, slitesterkestøpt metallkomponenter for å forbedre ytelse og effektivitet. Den globalestøperi av metallstøpedelermarkedet, som er anslått å nå 112,27 milliarder USD innen 2033, understreker den økende etterspørselen etter skreddersydde løsninger. Presisjonen og kostnadseffektiviteten til hvermetallstøpedelgjør dem uunnværlige. I tillegg,sentrifugal metallstøpingTeknikkene optimaliserer produksjonen ytterligere, og sikrer resultater av høy kvalitet.

Viktige konklusjoner

- Tilpassede metallstøpte delerhjelper bedrifter med å lykkes. De tilbyr nøyaktighet og sparer penger. Spesialdesign passer til eksakte behov, forbedrer arbeidet og reduserer feil.

- Industrier som biler og fly tjener mye på metallstøping. Disse delene gjør at ting fungerer bedre, er tryggere og bruker mindre drivstoff. De er nøkkelen til bruk av topp kvalitet.

- Å velge riktig selskaper svært viktig. Sjekk ferdighetene, verktøyene og støtten deres for å bygge sterke partnerskap som hjelper bedriften din med å vokse.

Forståelse av metallstøpte deler

Hva er metallstøpte deler?

Metallstøpte delerer komponenter laget gjennom en produksjonsprosess som innebærer å tvinge smeltet metall inn i et formhulrom under høyt trykk. Denne metoden sikrer presisjon og konsistens i produksjonen av komplekse former. Prosessen bruker ofte legeringer som aluminium, sink og magnesium, som hver tilbyr unike egenskaper.

| Legeringstype | Standarder/egenskaper |

|---|---|

| Sink | God overflatefinish, dimensjonal konsistens |

| Aluminium | AA 380, AA 384, AA 386, AA 390 |

| Magnesium | AZ91D |

| Kopper | Vanligvis brukt i støping |

Strategiske designfunksjoner, som jevn veggtykkelse, forbedrer ytelsen og holdbarheten til disse delene. Jevn kjøling reduserer defekter som vridning, noe som sikrer dimensjonsstabilitet. Strenge inspeksjonsmetoder garanterer ytterligere produksjon av høy kvalitet.

Bruksområder i nøkkelindustrier

Metallstøpte deler spiller en viktig rolle i bransjer som bilindustri, luftfart og elektronikk. Bilsektoren sto for eksempel for 41,7 % av den globale inntektsandelen i 2023. Høytrykksstøpeutstyr produserer lette komponenter som motorblokker og girkasser, noe som forbedrer drivstoffeffektiviteten og sikkerheten.

Innen luftfart skaper denne teknologien deler med høy styrke, som turbinblader og girkassekomponenter. Disse delene tåler ekstreme forhold og sikrer pålitelighet. I tillegg bruker elektronikkprodusenter støpegods for å produsere intrikate hus og kontakter, og møter dermed behovet for kompakte og slitesterke design.

| Bruksområde | Beskrivelse | Numeriske data |

|---|---|---|

| Bilindustrien | Lette motorblokker, girkasser | 41,7 % omsetningsandel i 2023 |

| Luftfart | Turbinblader, girkassekomponenter | Høy styrke, ytelse under ekstreme forhold |

| Elektronikk | Hus, kontakter | Kompakte, slitesterke design |

Viktighet i forretningsdrift

Metallstøpte deler bidrar betydelig tilforretningssuksessDet globale markedet for metallstøping, verdsatt til 177,28 milliarder USD i 2024, anslås å nå 325,69 milliarder USD innen 2033, med en årlig vekstrate (CAGR) på 6,94 %. Denne veksten gjenspeiler den økende etterspørselen etter lette og slitesterke komponenter.

Viktige ytelsesmål fremhever viktigheten av disse. Å opprettholde en defektrate under 2 % sikrer kvalitetskontroll, mens effektiv utstyrsutnyttelse over 85 % minimerer nedetid. Lageromløpshastigheter på 6–8 ganger per år reduserer lagerkostnader, og sporing av leverings-KPI-er kan øke gjentatte bestillinger med 20 %. Disse målene viser hvordan metallstøpte deler optimaliserer driften og forbedrer kundetilfredsheten.

| Metrisk | Beskrivelse |

|---|---|

| Støpefeilrater | Under 2 % sikrer kvalitetskontroll og kundetilfredshet. |

| Utnyttelse av utstyr | Over 85 % minimerer nedetid og optimaliserer ressursbruken. |

| Lageromsetning | 6–8 ganger per år reduserer oppbevaringskostnader og forhindrer forsinkelser. |

| Kundetilfredshet | Leverings-KPI-er kan øke antall gjentatte bestillinger med 20 %. |

| Finansielle KPI-er | Profittmarginer som overstiger 25 % gjennom kostnads- og inntektsovervåking. |

Fordeler med å tilpasse metallstøpte deler

Presisjon og kvalitet

Tilpassing av metallstøpte delersikrer uovertruffen presisjon og overlegen kvalitet. Skreddersydde design lar produsenter oppfylle eksakte spesifikasjoner, redusere feil og forbedre funksjonaliteten. Studier fremhever fordelene med tilpasning:

- En studie fra 2022 iTidsskrift for produksjonsprosesserrapporterte en forbedring på 35 % i komponenttilpasning og -funksjon for selskaper som tar i bruk spesialtilpasset støping.

- DeInternasjonalt tidsskrift for avansert produksjonsteknologi(2023) avdekket en reduksjon på 25 % i råvarekostnader på grunn av optimaliserte design.

Disse funnene viser hvordan tilpasning forbedrer både ytelse og kostnadseffektivitet. I tillegg sikrer avanserte inspeksjonsteknikker at hver del oppfyller strenge kvalitetsstandarder, noe som minimerer feil og maksimerer påliteligheten.

Effektivitet og ytelse

Tilpasning av metallstøpte deler øker driftseffektiviteten og ytelsen betydelig. Effektive formdesign og strømlinjeformede prosesser reduserer avfall og forbedrer produksjonshastigheten. Viktige faktorer som bidrar til effektivitet inkluderer:

- Formdesign: Optimaliserte former forbedrer presisjonenog redusere materialforbruket.

- Eliminering av overløp og løpereStrømlinjeformede design minimerer avfall.

- ArbeidskraftopplæringFagarbeidere senker prosesseringskostnadene og forbedrer produksjonskvaliteten.

Moderne teknologier som 3D-printede former forbedrer effektiviteten ytterligere. Disse formene muliggjør raskere prototypeproduksjon, og reduserer designsyklustiden med 50 %. Modulære formdesign gir også fleksibilitet, slik at produsenter kan tilpasse seg varierende produksjonsbehov. Reduserte ledetider samsvarer med just-in-time-produksjonskrav, noe som sikrer rettidig levering og kundetilfredshet.

Kostnadseffektivitet

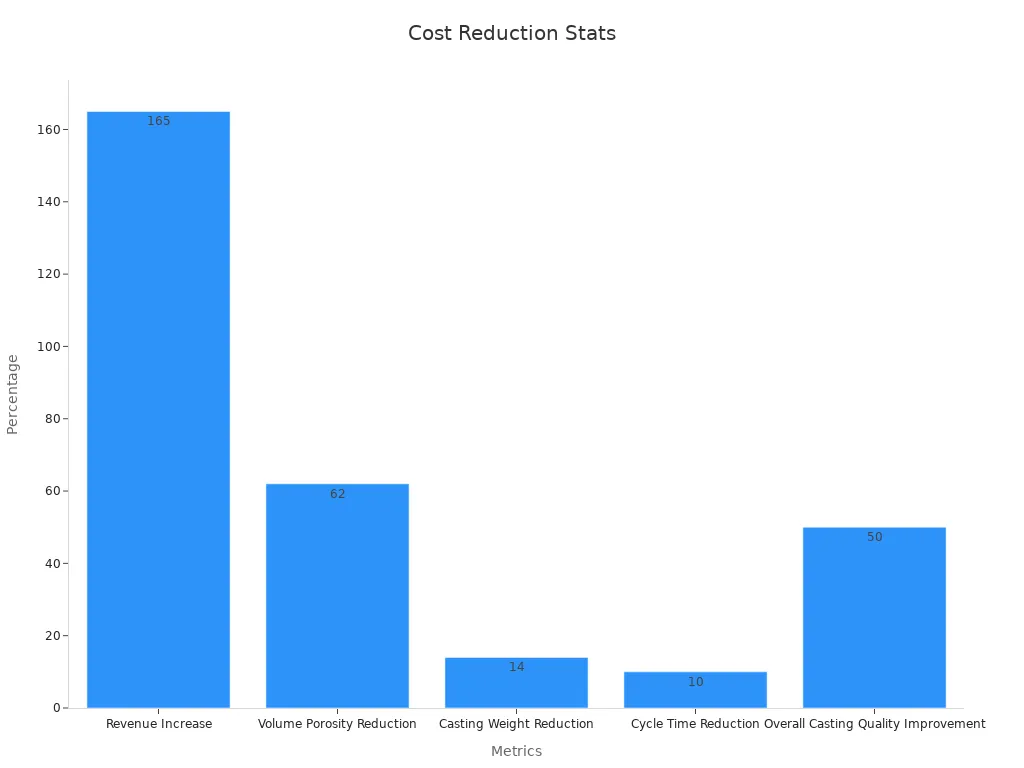

Tilpassing av metallstøpte deler gir betydelige kostnadsbesparelser. Ved å optimalisere design og prosesser kan produsenter redusere materialforbruk, energiforbruk og produksjonstid. Tabellen nedenfor fremhever viktige kostnadsfordeler:

| Metrisk | Resultat |

|---|---|

| Inntektsøkning | 165 % økning |

| Reduksjon av bruk av støpemaskin | Redusert lukkekraft til 1200 tonn |

| Reduksjon av volumporøsitet | 62 % reduksjon |

| Vektreduksjon i støping | 14 % reduksjon |

| Reduksjon av syklustid | 10 % reduksjon |

| Generell forbedring av støpekvaliteten | 50 % forbedring |

Disse forbedringene fører til høyere fortjenestemarginer og konkurransedyktige priser, noe som gjør tilpassede løsninger til en smart investering for bedrifter.

Skreddersydde løsninger for unike behov

Hver bedrift har unike krav, og tilpassede metallstøpte deler gir løsninger skreddersydd til spesifikke behov. Fra materialvalg til designoptimalisering sikrer tilpasning at delene samsvarer perfekt med driftsmålene. Dokumenterte suksesshistorier illustrerer effekten av skreddersydde løsninger:

| Klientnavn | Beskrivelse av skreddersydd løsning |

|---|---|

| Unik butikk | Benyttet Aircalls skreddersydde løsninger for å skille seg ut i et overfylt marked. |

| Løsningsistene | Tatt i bruk skreddersydde løsninger fra Aircall for å passe perfekt til deres kommunikasjonsbehov. |

En trinnvis tilpasningsprosess sikrer at hvert prosjekt oppfyller nøyaktige krav:

- Innledende konsultasjon og designgjennomgangDiskuter prosjektmål og optimaliser design.

- MaterialvalgVelg materialer basert på ytelsesbehov.

- Design og ingeniørfagBruk CAD-verktøy til å lage tilpassede design.

- Prototyping og prøvetestingVerifiser nøyaktighet og test prototyper.

- Produksjonsoppsett og innledende produksjonBekreft oppsett og kvalitet under de første kjøringene.

- Sluttproduksjon og kvalitetskontrollGjennomfør fullskalaproduksjon med kontinuerlige kvalitetskontroller.

Denne tilnærmingen garanterer at bedrifter mottar deler som forbedrer ytelsen, reduserer kostnader og oppfyller bransjestandarder.

Prosessen med å tilpasse metallstøpedeler

Design og rådgivning

Tilpasningsprosessen starter med en grundig design- og konsultasjonsfase. Ingeniører og designere samarbeider for å lage en blåkopi som samsvarer med kundens spesifikke krav. Denne fasen innebærer å analysere den tiltenkte applikasjonen, velge passende materialer og bestemme de mest effektive produksjonsmetodene.

Viktige trinn i denne fasen inkluderer:

- KravanalyseForståelse av driftsbehov og resultatmål.

- MaterialvalgValg av legeringer som aluminium eller sink basert på holdbarhet og vektkrav.

- DesignoptimaliseringBruk av CAD-programvare for å forbedre design for presisjon og produksjonsevne.

Effektiv kommunikasjon mellom klienten og designteamet sikrer at hver eneste detalj blir tatt hånd om. Denne samarbeidende tilnærmingen minimerer feil og legger grunnlaget for en vellykket produksjonsprosess.

Prototyping og testing

Prototyping og testing er avgjørende for å validere designet og sikre funksjonalitet. I denne fasen lager produsentene prototyper for å evaluere ytelsen og identifisere potensielle problemer. Tilbakemeldinger fra interessenter bidrar til å forbedre designet før fullskala produksjon starter.

Viktige aktiviteter i denne fasen inkluderer:

- Lage en designmockup eller en prototype for en funksjon.

- Samle tilbakemeldinger fra målgruppen.

- Identifisere potensielle problemer eller validere produktbeslutninger.

Hver feil under prototyping gir verdifull innsikt i design- og produksjonsprosessene. For eksempel bidrar en detaljert feilanalyse til å identifisere underliggende årsaker og forventede feilrater. Tabellen nedenfor illustrerer viktigheten av testing:

| Antall prototyper | Antall feil | Feilrate (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Disse dataene understreker behovet for grundig testing for å sikre at sluttproduktet oppfyller kvalitetsstandarder.

Produksjon og kvalitetskontroll

Når designet er ferdigstilt, begynner produksjonsfasen. Produsenter bruker avansert utstyr og teknikker for å produsere metallstøpte deler av høy kvalitet. Kvalitetskontrolltiltak implementeres i alle trinn for å opprettholde konsistens og pålitelighet.

Viktige produksjonsmål inkluderer:

- Defektrater: Overvåking av antall defekte enheter per produsert total.

- Prosentandel av ikke-samsvarende produkter: Sikre at produktene oppfyller spesifikasjonene.

- Tid for å løse kvalitetsproblemer: Håndter problemer raskt for å unngå forsinkelser.

Tabellen nedenfor viser viktige produksjonsmålinger:

| Metrisk | Beskrivelse |

|---|---|

| Defektrater | Antall defekte enheter per totalt produserte enheter. |

| Prosentandel av ikke-samsvarende produkter | Forholdet mellom produkter som ikke oppfyller spesifikasjonene. |

| Tid for å løse kvalitetsproblemer | Varighet brukt på å håndtere kvalitetsproblemer. |

Sertifiseringer som ISO 9001 og Six Sigma bekrefter ytterligere robustheten i produksjonsprosessen. Disse standardene sikrer at produsenter konsekvent leverer deler som oppfyller eller overgår bransjens forventninger.

Levering og støtte

Den siste fasen innebærer å levere de ferdige delene til kunden og gi kontinuerlig støtte. Effektive leveringssystemer sikrer at bestillinger kommer frem i tide og i perfekt stand. Kundesupportteamene tar seg av eventuelle spørsmål og gir assistanse etter behov.

Viktige målinger av leveringsytelse inkluderer:

- Levering til rett tid: Prosentandel av bestillinger som er oppfylt innen forventet leveringsdato.

- Ordrenøyaktighet: Prosentandel av ordrer levert uten feil.

- Kundetilfredshetspoeng: Måler kundetilfredshet angående leveringsopplevelser.

Tabellen nedenfor fremhever disse målepunktene:

| Metrisk | Beskrivelse |

|---|---|

| Levering i tide | Prosentandel av bestillinger som er oppfylt innen forventet leveringsdato. |

| Ordre nøyaktighet | Prosentandel av bestillinger levert uten feil sammenlignet med totale bestillinger. |

| Kundetilfredshetspoengsum | Måler kundetilfredshet angående leveringsopplevelser, noe som er avgjørende for å evaluere tjenesten. |

Tydelig kommunikasjon med kundene sikrer at de holder seg informert om leveransene sine. Tilbakemeldingsmekanismer bidrar til å håndtere negative erfaringer og forbedre servicekvaliteten. Denne omfattende tilnærmingen garanterer en sømløs opplevelse fra produksjon til levering.

Hvordan velge riktig leverandør av metallstøpte deler

Evaluering av erfaring og ekspertise

Å velge en leverandør med dokumentert erfaring sikrer pålitelighet og kvalitet. Leverandører med lang historie i bransjen viser ofte en dyp forståelse av produksjonsprosesser. For eksempel er Form Technologies, med over 80 års erfaring og over 270 vellykkede prosjekter, et eksempel på ekspertise. Deres årlige produksjon på 5 milliarder enheter og en kundebase på over 2000 understreker deres evne til å håndtere ulike krav.

- Viktige faktorer å evaluere inkluderer:

- Tjenestetilbud skreddersydd for spesifikke bransjer.

- Designtekniske ferdigheter for komplekse prosjekter.

- Etterproduksjonstjenester som etterbehandling og montering.

Casestudier gir også verdifull innsikt. En leverandør til bilprodusenter reduserte vrakprosenten fra 20–40 % ved å implementere prediktiv kvalitetsstyring. Denne forbedringen understreker viktigheten av teknisk ekspertise for å optimalisere produksjonsresultatene.

Vurdering av teknologi og evner

Adopsjon av avansert teknologi er avgjørende for effektiv og presis produksjon. Leverandører som bruker IoT-teknologier forbedrer prosessovervåking og -kontroll. En fersk rapport viser at 62 % av produsentene har integrert IoT i driften sin, og tre av fem ser potensialet i det.

Funksjoner som simulering av formflyt,CNC-maskinering, og total kvalitetsstyring skiller ytterligere toppleverandører. Disse teknologiene sikrer jevn kvalitet og raskere produksjonssykluser. Leverandører som tilbyr modulære støpeformdesign og rask prototyping viser også tilpasningsevne til skiftende forretningsbehov.

| Statistikk | Beskrivelse |

|---|---|

| 62 % | Andel produsenter som tar i bruk IoT-teknologier. |

| 3-i-5 | Forholdstall som indikerer IoTs økende anerkjennelse innen produksjon. |

Viktigheten av kundeservice

Kundeservice spiller en sentral rolle i å opprettholde langsiktige partnerskap. Leverandører med dyktige supportteam sikrer smidig kommunikasjon og rask problemløsning. En undersøkelse viste at 88 % av bedriftene knytter utmerket kundeservice til topp ytelse, mens 85 % av kundene bytter merkevare etter én negativ opplevelse.

| Statistikk | Innsikt |

|---|---|

| 88 % av bedriftene | Enig i at utmerket kundeservice korrelerer med topp ytelse. |

| 85 % av kundene | Bytter merke etter bare ett negativt møte. |

| 35 % av kundene | Er villige til å bruke mer penger for eksepsjonell kundeservice. |

Leverandører som tilbyr transparent kommunikasjon og støtte etter levering fremmer tillit og lojalitet. Disse egenskapene påvirker direkte kundelojalitet og -tilfredshet.

Sjekke anmeldelser og attester

Anmeldelser og attester gir et glimt inn i en leverandørs omdømme. Positive tilbakemeldinger fra tidligere kunder gjenspeiler jevn kvalitet og pålitelighet. Plattformer som Google-anmeldelser og bransjefora inneholder ofte detaljerte evalueringer av leverandører. Se etter kommentarer om leveringstider, produktkvalitet og respons.

I tillegg bidrar strukturerte verktøy som leverandørevalueringsmatriser til å sammenligne leverandører objektivt. Forespørsler om informasjon (RFI) og kvalifikasjoner (RFQ) forbedrer utvelgelsesprosessen ytterligere ved å fokusere på ekspertise og kvalitet.

| Evalueringsmetode | Beskrivelse |

|---|---|

| Leverandørevalueringsmatrise | Et strukturert verktøy for å sammenligne leverandører basert på flere kriterier. |

| Forespørsler om informasjon (RFI) | Samler inn generell informasjon fra leverandører for enklere sammenligninger. |

| Forespørsler om kvalifikasjoner (RFQ) | Fokuserer på leverandørenes ekspertise og kvalitet for å sikre at de best kvalifiserte leverandørene blir vurdert. |

Disse metodene effektiviserer beslutningsprosessen, og sikrer at bedrifter velger leverandører som er i tråd med målene deres.

Tilpassede metallstøpte deler spiller en avgjørende rolle i å drive forretningssuksess. Deres presisjon, kostnadseffektivitet og materialallsidighet gjør dem uunnværlige på tvers av bransjer.

| Behandle | Fordeler | Bruksområder |

|---|---|---|

| Støping | Kostnadseffektivitet, presisjon, materialallsidighet | Krav til høy presisjon og effektivitet |

| Metallsprøytestøping | Komplekse geometrier, høy styrke og holdbarhet | Spesifikke applikasjoner med strenge krav |

Skreddersydde løsninger møter unike driftsbehov, forbedrer kundetilfredshet og investeringsavkastning. Bedrifter får et konkurransefortrinn ved å ta i bruk disse innovative tilnærmingene. Utforsk tilpasning for å åpne opp nye muligheter og oppnå driftsmessig fortreffelighet.

Vanlige spørsmål

Hva er fordelene med å bruke metallstøpte deler?

Metallstøpte deler tilbyr presisjon, holdbarhet og kostnadseffektivitet. De passer til bransjer som krever lette komponenter med høy styrke for komplekse applikasjoner.

Hvordan forbedrer tilpasning metallstøpte deler?

Tilpasning forbedrer ytelsen ved å skreddersy design til spesifikke behov. Det reduserer materialsvinn, forbedrer kvaliteten og sikrer kompatibilitet med unike driftskrav.

Hvilke bransjer drar mest nytte av metallstøpte deler?

Bransjer som bilindustri, luftfart og elektronikk er sterkt avhengige av metallstøpte deler for å få lette, slitesterke og høyytelseskomponenter.

Av: Haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefon:

Salg: 0086-134 8641 8015

Støtte: 0086-574 8669 1714

Publisert: 23. april 2025