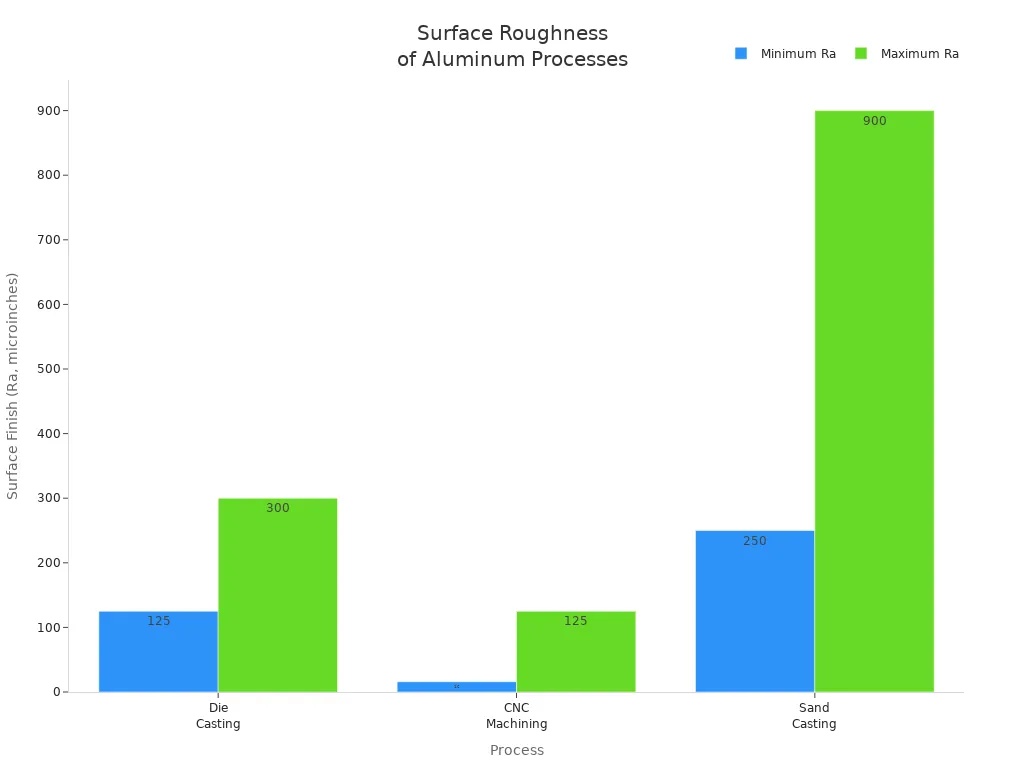

जब आप ढले हुए एल्युमीनियम भागों को देखते हैं जिनका उपयोगऑटोमोबाइल or दूरसंचारउद्योगों में, आप एक चिकनी, बेदाग फिनिश चाहते हैं। सीएनसी मशीनिंग आपको वह बढ़त देती है। यह खुरदरी, ढली हुई सतहों को लेकर उन्हें चिकना और सटीक बनाती है। बस अंतर देखिए:

| प्रक्रिया | विशिष्ट सतह फ़िनिश (Ra) |

|---|---|

| मेटल सांचों में ढालना | 125-300 माइक्रोइंच |

| सीएनसी मशीनिंग | 16-125 माइक्रोइंच |

| सैंड कास्टिंग | 250-900 माइक्रोइंच |

आप देख सकते हैं कि कैसे सीएनसी मशीनिंग आपको अधिक बेहतर फिनिश प्राप्त करने में मदद करती है, जिससे प्रत्येक घटक बेहतर दिखता है और बेहतर प्रदर्शन करता है।

चाबी छीनना

- सीएनसी मशीनिंग महत्वपूर्ण रूप सेसतह की फिनिश में सुधार करता हैकास्ट एल्यूमीनियम भागों की, 16 और 125 माइक्रोइंच Ra के बीच चिकनी खत्म प्राप्त करना।

- सीएनसी मिलिंग और टर्निंग प्रक्रियाओं का उपयोगसटीकता को बढ़ाता हैऔर भागों की स्थिरता, सख्त सहनशीलता और बेहतर प्रदर्शन सुनिश्चित करना।

- पॉलिशिंग और एनोडाइजिंग जैसी उन्नत परिष्करण तकनीकें न केवल दिखावट में सुधार करती हैं, बल्कि स्थायित्व और संक्षारण प्रतिरोध को भी बढ़ाती हैं।

कास्ट एल्युमीनियम डाई कास्टिंग में सतह परिष्करण की सीमाएँ

ढलवां एल्युमीनियम में सामान्य खामियां

जब आप ढले हुए एल्युमीनियम के साथ काम करते हैं, तो आपको सतह पर कुछ खामियाँ दिखाई दे सकती हैं। ये खामियाँ आपके पुर्जों के रूप और प्रदर्शन को प्रभावित कर सकती हैं। यहाँ कुछ समस्याएँ दी गई हैं जो आपको दिखाई दे सकती हैं:

- सतह परिष्करण एक बड़ी भूमिका निभाता हैआपका भाग कितने समय तक चलता है।

- यदि फिनिश सही नहीं है, तो संक्षारण प्रतिरोध कम हो जाता है।

- कभी-कभी, कोई हिस्सा उतना अच्छा नहीं दिखता जितना आप चाहते हैं।

आप दो प्रकार की सरंध्रता भी देख सकते हैं। गैस सरंध्रता तब होती है जब हवा या हाइड्रोजन धातु में फंस जाती है, जिससे छोटे, गोल छेद बन जाते हैं। सिकुड़न सरंध्रता तब बड़ी, विषम आकार की गुहाओं के रूप में दिखाई देती है जब धातु ठंडी होकर सिकुड़ती है।

सहनशीलता और स्थिरता की चुनौतियाँ

आप चाहते हैं कि आपके पुर्जे हर बार बिल्कुल सही तरीके से फिट हों। मानक एल्युमीनियम डाई कास्टिंग आमतौर पर आपको ±0.05 मिमी और ±0.10 मिमी के बीच सहनशीलता प्रदान करती है। बहुत सटीक काम के लिए, आप ±0.01 मिमी तक की सहनशीलता प्राप्त कर सकते हैं। ISO 8062-3 और NADCA जैसे उद्योग मानक यह बताने में मदद करते हैं कि क्या संभव है। फिर भी,उन सख्त सहनशीलता को मारनायह कठिन हो सकता है, खासकर यदि आपको हर भाग के लिए समान परिणाम चाहिए।

डाई कास्टिंग में ज्यामितीय प्रतिबंध

डाई कास्टिंग कुछ खास आकृतियों के लिए सबसे अच्छा काम करती है। अगर आपको नुकीले कोने, गहरे छेद या पतली दीवारें चाहिए, तो आपको परेशानी हो सकती है। यह प्रक्रिया आपके पुर्जे की जटिलता को सीमित करती है। कभी-कभी, आपको अपनी मनचाही विशेषताएँ पाने के लिए अपना डिज़ाइन बदलना पड़ता है या अतिरिक्त चरण जोड़ने पड़ते हैं।

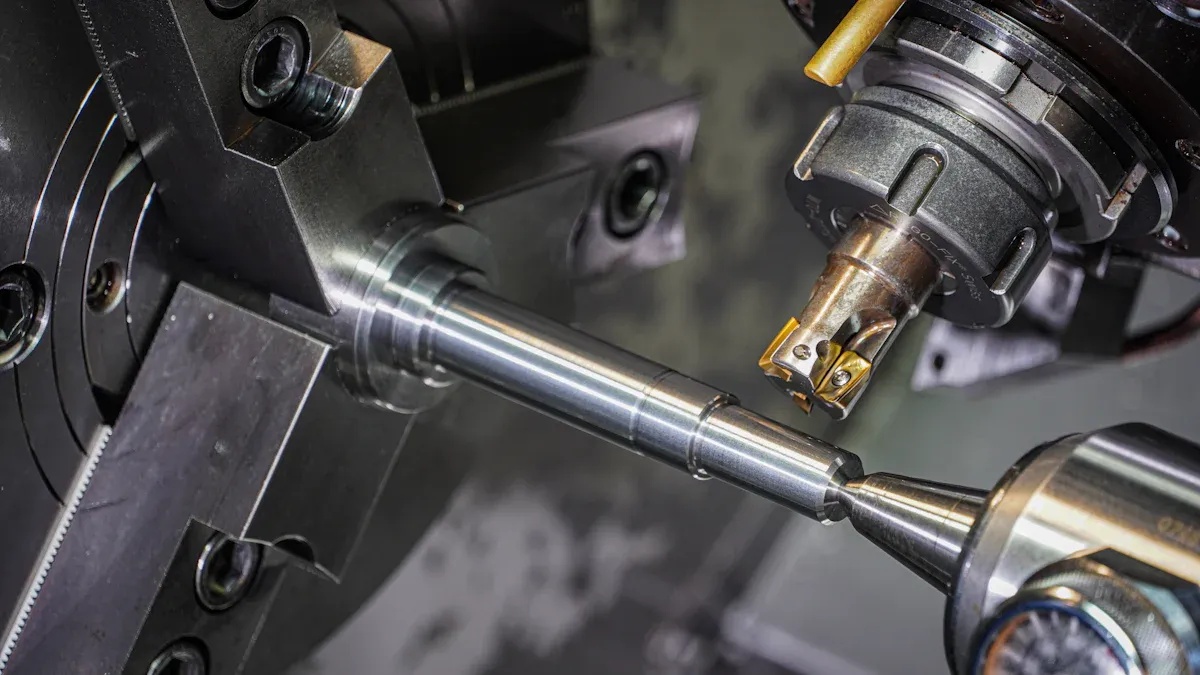

कास्ट एल्युमीनियम संवर्द्धन के लिए सीएनसी मशीनिंग प्रक्रियाएं

समतलता और चिकनी सतहों के लिए मिलिंग

जब आप चाहें तोढले हुए एल्यूमीनियम के पुर्जेदेखने और महसूस करने में चिकनी सतह पाने के लिए, सीएनसी मिलिंग आपकी सबसे कारगर प्रक्रिया है। मिलिंग मशीनें खुरदुरे धब्बों को हटाने और समतल, समतल सतह बनाने के लिए तेज़, घूमने वाले औज़ारों का इस्तेमाल करती हैं। असमान जगहों को ठीक करने और यह सुनिश्चित करने के लिए कि आपके पुर्जे एक-दूसरे से पूरी तरह से जुड़ जाएँ, आप सीएनसी मिलिंग पर भरोसा कर सकते हैं। यह प्रक्रिया सख्त सहनशीलता तक पहुँच सकती है, कभी-कभी ±0.005 मिमी जितनी सटीक भी। इसका मतलब है कि आपके पुर्जों की मोटाई और चिकनाई एक समान रहेगी, जो इंजन कवर या मशीन ब्रैकेट जैसी चीज़ों के लिए ज़रूरी है।

समतलता बहुत मायने रखती है। यह आपको बताती है कि सतह कितनी चिकनी और समतल है। अगर आपको दो हिस्सों को बिना किसी गैप के एक साथ फिट करना है, तो आप चाहेंगे कि दोनों हिस्से यथासंभव समतल हों। सीएनसी मिलिंग आपको ढलाई के दौरान बचे हुए उभारों और गड्ढों को हटाकर ऐसा करने में मदद करती है। उदाहरण के लिए, MIC-6 एल्युमीनियम में एक विशेष ग्रेन संरचना होती है जो मशीनिंग के दौरान एक सुपर-फ्लैट फिनिश प्राप्त करना और भी आसान बना देती है।

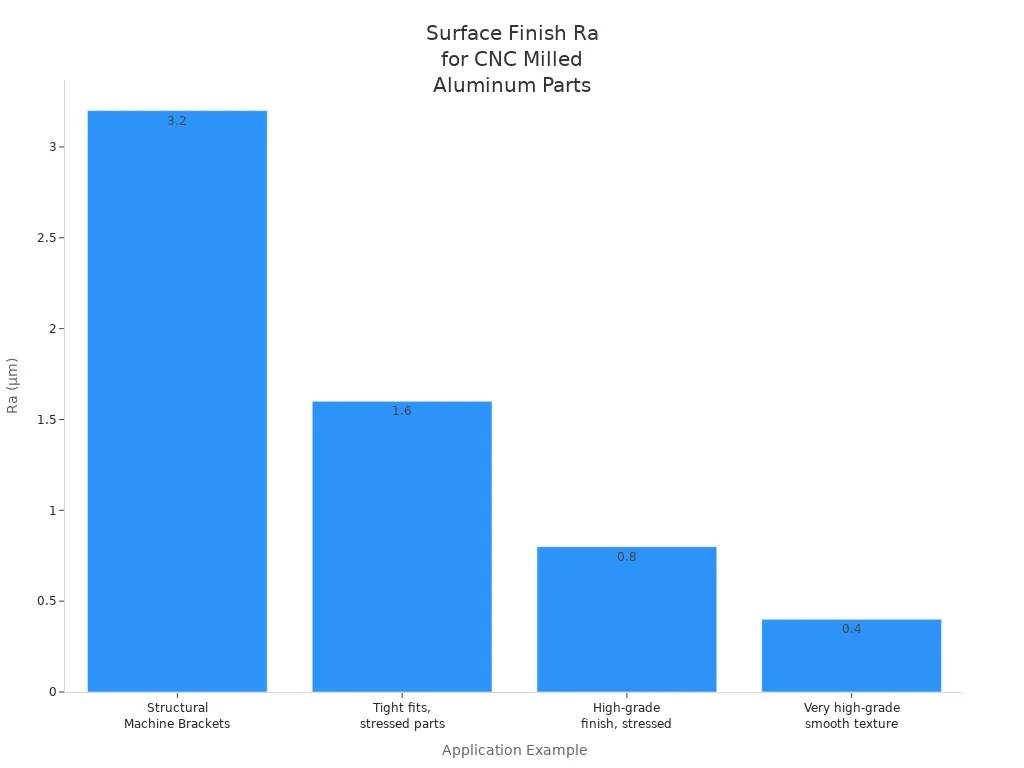

आप अपने पुर्जों की ज़रूरत के हिसाब से सतह की फ़िनिश के अलग-अलग स्तर चुन सकते हैं। आइए, देखते हैं कि क्या संभव है:

| रा (µm) | अनुप्रयोग उदाहरण | मुख्य विशेषताएँ |

|---|---|---|

| 3.2 | स्ट्रक्चरल मशीन ब्रैकेट, ऑटोमोटिव इंजन कवर, सामान्य टूलींग फिक्स्चर, मशीन चेसिस | कार्यात्मक उपयोग, मध्यम तनाव |

| 1.6 | तंग फिट, तनाव में भाग | हल्के से दिखाई देने वाले कट के निशान, उत्पादन लागत में 2.5% की वृद्धि |

| 0.8 | तनावग्रस्त भागों के लिए उच्च-श्रेणी की फिनिश | फिनिशिंग पास की आवश्यकता होती है, उत्पादन लागत में 5% की वृद्धि होती है |

| 0.4 | बहुत उच्च श्रेणी की चिकनी बनावट | कोई भी कट मार्क दिखाई नहीं देता, जिससे उत्पादन लागत में 15% तक की वृद्धि हो जाती है |

यदि आपको ऐसे भाग की आवश्यकता है जो देखने में अच्छा लगे और अच्छी तरह से काम करे, तो सीएनसी मिलिंग आपको मनचाही फिनिश पाने का नियंत्रण प्रदान करती है।

बेलनाकार सटीकता के लिए मोड़ना

सीएनसी टर्निंग ढले हुए एल्युमीनियम से गोल या बेलनाकार पुर्जे बनाने का सबसे अच्छा तरीका है। मशीन आपके पुर्जे को घुमाती है और एक कटिंग टूल उसे आकार देता है। यह प्रक्रिया शाफ्ट, बुशिंग या किसी भी ऐसे पुर्जे को बनाने के लिए एकदम सही है जिसे पूरी तरह गोल बनाने की ज़रूरत हो।

सीएनसी टर्निंग से आपको अद्भुत सटीकता मिलती है। यह मशीन ±0.0001 इंच (2.54 माइक्रोन) तक की सहनशीलता बनाए रख सकती है। इसका मतलब है कि आपका हर पुर्जा लगभग एक जैसा होगा। आपको इंसानों के हाथों से होने वाली गलतियों की चिंता करने की ज़रूरत नहीं है, क्योंकि कंप्यूटर सब कुछ नियंत्रित करता है। ऑटोमोटिव और एयरोस्पेस जैसे उद्योगों के लिए यह बहुत बड़ी बात है, जहाँ छोटी-छोटी गलतियाँ भी समस्याएँ पैदा कर सकती हैं।

यहाँ एक त्वरित तुलना है:

| विशेषता | सीएनसी टर्निंग | पारंपरिक मोड़ |

|---|---|---|

| सहिष्णुता | ±0.0001 इंच (2.54 माइक्रोन) | आम तौर पर ढीली सहनशीलता |

| repeatability | उच्च, सुसंगत गुणवत्ता | परिवर्तनशील, मानवीय त्रुटि की संभावना |

| सतह खत्म | श्रेष्ठ, प्रायः कोई गौण नहीं | अतिरिक्त परिष्करण की आवश्यकता हो सकती है |

| मानव त्रुटि | कम किया हुआ | त्रुटियों का उच्च जोखिम |

सीएनसी टर्निंग से आपको हर बार सुचारू, सटीक और दोहराए जाने योग्य परिणाम मिलते हैं।

पॉलिशिंग और उन्नत फिनिशिंग विधियाँ

मिलिंग या टर्निंग के बाद, आप शायद चाहेंगे कि आपके ढले हुए एल्युमीनियम के पुर्जे और भी बेहतर दिखें। यहीं पर पॉलिशिंग और उन्नत फिनिशिंग काम आती है। ये तरीके आपके पुर्जों को चमकदार, मुलायम बना सकते हैं या उन्हें एक खास बनावट दे सकते हैं।

यहां कुछ लोकप्रिय परिष्करण विकल्प दिए गए हैं:

- यांत्रिक पॉलिशिंग:मशीनें सतह को पीसती और पॉलिश करती हैं, जिससे छोटे-छोटे उभार और गड़गड़ाहट दूर हो जाती है।

- रासायनिक पॉलिशिंग:रसायन ऑक्साइड परत को हटाकर सतह को चिकना बनाते हैं।

- विद्युत रासायनिक पॉलिशिंग:सुपर-स्मूथ फिनिश के लिए बिजली और रसायनों का उपयोग करता है।

- परिशुद्ध यांत्रिक पॉलिशिंग:अतिरिक्त सुगमता के लिए उच्च परिशुद्धता उपकरणों के साथ कई चरण।

- अति-सटीक पॉलिशिंग:सबसे चिकनी फिनिश के लिए लेजर या आयन बीम जैसी उन्नत तकनीक।

- सतही निष्क्रियता:पॉलिशिंग के बाद संक्षारण प्रतिरोध को पुनर्स्थापित करता है, अक्सर एनोडाइजिंग का उपयोग करके।

आप वाइब्रेटरी फ़िनिशिंग और शॉट ब्लास्टिंग जैसी विधियों का भी उपयोग कर सकते हैं। वाइब्रेटरी फ़िनिशिंग में आपके पुर्जों को एक कटोरे में विशेष माध्यम से रखा जाता है जो उन्हें धीरे से पॉलिश और बेजान कर देता है। शॉट ब्लास्टिंग में उच्च गति वाले कणों का उपयोग करके एक समान, मैट सतह बनाई जाती है। ये तकनीकें आपके पुर्जों को कोटिंग के लिए तैयार करने या उन्हें आकर्षक बनाने में मदद करती हैं।

यदि आप रंग या अतिरिक्त सुरक्षा जोड़ना चाहते हैं, तो आप यह प्रयास कर सकते हैं:

- एनोडाइजिंग:एक मजबूत, रंगीन परत जोड़ता है जो पहनने और जंग का प्रतिरोध करता है।

- पाउडर कोटिंग:लगभग किसी भी रंग में एक मजबूत, समान फिनिश देता है।

- सैंडब्लास्टिंग:मैट लुक तैयार करता है और सतह को अधिक फिनिशिंग के लिए तैयार करता है।

यांत्रिक और रासायनिक फिनिश, दोनों के अपने-अपने रूप और लाभ हैं। यहाँ एक त्वरित मार्गदर्शिका दी गई है:

| यांत्रिक परिष्करण | सतह का स्वरूप | आवेदन विधि | सामान्य उपयोग |

|---|---|---|---|

| ब्रश करना | दिशात्मक, साटन फिनिश | अपघर्षक ब्रश/पैड | वास्तुशिल्प डिजाइन |

| चमकाने | चिकना, परावर्तक | प्रगतिशील अपघर्षक | सजावटी और सुरक्षात्मक अनुप्रयोग |

| ब्लास्ट फिनिशिंग | एकसमान मैट | उच्च-वेग कण | कोटिंग्स के लिए पूर्व-उपचार |

सीएनसी मशीनिंग द्वारा कास्टिंग दोषों का सुधार

कभी-कभी, ढले हुए एल्युमीनियम के हिस्से छोटे-मोटे दोषों के साथ साँचे से बाहर आते हैं।सीएनसी मशीनिंग ठीक कर सकती हैइनमें से कई मुद्दे हैं, इसलिए आपको भाग को फेंकने की ज़रूरत नहीं है।

सबसे आम दोष जिन्हें आप ठीक कर सकते हैं, उनमें शामिल हैं:

- सरंध्रता:फंसी हुई गैस के कारण बने छोटे-छोटे छेद या पॉकेट। सीएनसी मशीनिंग इन्हें सतह से हटा सकती है, जिससे पुर्जा ज़्यादा मज़बूत और रिसाव-रोधी बन जाता है।

- आकार दोष:गलत संरेखित विशेषताएँ या खुरदुरे किनारे जैसी समस्याएँ। सीएनसी मशीनें इन क्षेत्रों को काटकर उन्हें एकदम सही आकार दे सकती हैं।

| कास्टिंग दोष | विवरण |

|---|---|

| सरंध्रता | यह तब होता है जब गैस फंसने से गड्ढे या छिद्र बन जाते हैं, जिससे रिसाव होता है। |

| आकार दोष | गलत संरेखण या विकृति के कारण उत्पन्न, जिसके परिणामस्वरूप अपूर्ण विशेषताएं उत्पन्न होती हैं। |

सीएनसी मशीनिंग का उपयोग करके, आप एक दोषपूर्ण कास्ट एल्यूमीनियम भाग को उच्च गुणवत्ता वाले घटक में बदल सकते हैं जो आपकी सटीक आवश्यकताओं को पूरा करता है।

कास्ट एल्युमीनियम भागों के लिए सीएनसी मशीनिंग के लाभ

उन्नत उपस्थिति और दृश्य गुणवत्ता

आप चाहते हैं कि आपके पुर्जे आकर्षक और पेशेवर दिखें। सीएनसी मशीनिंग इसमें आपकी मदद करती है। उन्नत फिनिशिंग तकनीकों के साथ, आप अपने कास्ट एल्युमीनियम पुर्जों के लिए मनचाहा रूप चुन सकते हैं। कुछ लोकप्रिय विकल्प देखें:

| तकनीक | विवरण | फ़ायदे |

|---|---|---|

| मनका विस्फोट | मैट फ़िनिश के लिए अपघर्षक माध्यम का उपयोग करता है | औजारों के निशान हटाता है, पेंट के आसंजन में सुधार करता है, चिकना एहसास देता है |

| पाउडर कोटिंग | पॉलिमर पाउडर लगाता है और गर्मी से ठीक करता है | महान संक्षारण प्रतिरोध, मजबूत आसंजन, कई खत्म |

| दर्पण पॉलिशिंग | चमकदार, परावर्तक सतह के लिए सटीक परिष्करण | घर्षण कम करता है, संक्षारण प्रतिरोध बढ़ाता है, ऑप्टिकल स्पष्टता बढ़ाता है |

| ब्रश फिनिशिंग | एक समान अनाज पैटर्न बनाता है | अद्वितीय बनावट, आयामों को स्थिर रखती है |

| एनोडाइजिंग | एल्यूमीनियम पर ऑक्साइड परत का निर्माण करता है | अधिक संक्षारण प्रतिरोध, कठोर सतह, रंग विकल्प |

इन तरीकों से आपके अंग अधिक आकर्षक दिखते हैं और लंबे समय तक चलते हैं।

बेहतर फिट, कार्य और प्रदर्शन

आपको अपने पुर्जों को एक-दूसरे से पूरी तरह से फिट करना होगा। सीएनसी मशीनिंग सख्त सहनशीलता और सटीक फिटिंग प्रदान करती है, जिसका अर्थ है असेंबली की कम समस्याएँ और बेहतर प्रदर्शन। सीएनसी मशीनिंग कैसे मदद करती है, यहाँ बताया गया है:

| सीएनसी मशीनिंग का योगदान | विवरण |

|---|---|

| सख्त सहनशीलता | सुचारू संयोजन के लिए पुर्जे सटीक मापों के अनुरूप हों |

| सटीक फिट | घटक निर्बाध रूप से फिट होते हैं, जिससे त्रुटियां कम होती हैं |

| उच्च-परिशुद्धता CAD मॉडलिंग | यह सुनिश्चित करता है कि आपका डिज़ाइन अंतिम उत्पाद से मेल खाता है |

जब आपके पुर्जे सही ढंग से फिट होते हैं, तो आपकी मशीनें बेहतर चलती हैं और लंबे समय तक चलती हैं।

बढ़ी हुई स्थायित्व और सेवा जीवन

आप चाहते हैं कि आपके ढले हुए एल्युमीनियम के पुर्जे कठिन कामों को संभाल सकें और लगातार काम करते रहें। सीएनसी मशीनिंग गर्मी, औज़ारों के घिसाव और मशीनिंग मापदंडों को नियंत्रित करके मदद करती है। इससे आपके पुर्जे मज़बूत और विश्वसनीय बने रहते हैं। सीएनसी मशीनिंग स्थायित्व बढ़ाने के कुछ तरीके इस प्रकार हैं:

- गर्मी को प्रबंधित करने और सतहों की सुरक्षा के लिए काटने वाले तरल पदार्थ का उपयोग करता है

- उचित शीतलन के साथ उच्च काटने की गति बनाए रखता है

- विरूपण या विकृतियों को रोकने के लिए मशीनिंग सेटिंग्स को समायोजित करता है

टिप: जब आप सीएनसी मशीनिंग का उपयोग करते हैं, तो आपको ऐसे भाग मिलते हैं जो लंबे समय तक चलते हैं और बेहतर प्रदर्शन करते हैं, यहां तक कि कठिन वातावरण में भी।

सीएनसी मशीनिंग आपको अधिक चिकने और विश्वसनीय कास्ट एल्युमीनियम पुर्ज़े प्रदान करती है। आपको बेहतर लुक, बेहतर फिटिंग और लंबे समय तक चलने वाले पुर्जे मिलते हैं। कई उद्योग इस प्रक्रिया पर निर्भर करते हैं:

| उद्योग | उपयोग का कारण |

|---|---|

| ऑटोमोटिव | हल्के, टिकाऊ इंजन और चेसिस पार्ट्स |

| एयरोस्पेस | विमान के लिए उच्च शक्ति-से-भार अनुपात |

| निर्माण | संरचनाओं के लिए संक्षारण प्रतिरोध |

| समुद्री | हल्के, संक्षारण प्रतिरोधी घटक |

| इलेक्ट्रानिक्स | उपकरणों के लिए सटीक पुर्जे |

| उपभोक्ता वस्तुओं | कई उत्पादों में बहुमुखी उपयोग |

| चिकित्सकीय संसाधन | गैर-विषैले, आसानी से कीटाणुरहित होने वाले उपकरण |

सीएनसी फिनिशिंग में निवेश करने से आपको हर बार उच्चतम मानकों को पूरा करने में मदद मिलती है।

अक्सर पूछे जाने वाले प्रश्न

सीएनसी मशीनिंग कास्ट एल्यूमीनियम के बाद आप किस सतह खत्म की उम्मीद कर सकते हैं?

आपको आमतौर पर 16 से 125 माइक्रोइंच Ra के बीच एक चिकनी फिनिश मिलती है। CNC मशीनिंग खुरदुरे धब्बों को हटा देती है और आपके पुर्जों को पॉलिश किया हुआ बना देती है।

टिप: आप विशेष परियोजनाओं के लिए बेहतर फिनिश चुन सकते हैं।

क्या सीएनसी मशीनिंग कास्ट एल्यूमीनियम भागों की ताकत में सुधार करती है?

हाँ, आपको ज़्यादा मज़बूत पुर्ज़े मिलते हैं। सीएनसी मशीनिंग कमज़ोर हिस्सों और दोषों को दूर करती है, जिससे आपके पुर्ज़े ज़्यादा समय तक चलते हैं और बेहतर प्रदर्शन करते हैं।

क्या आप सीएनसी मशीनिंग को अन्य परिष्करण विधियों के साथ जोड़ सकते हैं?

बिल्कुल! आप पहले सीएनसी मशीनिंग का इस्तेमाल कर सकते हैं, फिर एनोडाइजिंग, पाउडर कोटिंग या पॉलिशिंग कर सकते हैं। इससे आपको एक कस्टम लुक और अतिरिक्त सुरक्षा मिलती है।

| परिष्करण विधि | फ़ायदा |

|---|---|

| एनोडाइजिंग | संक्षारण प्रतिरोध |

| पाउडर कोटिंग | रंग विकल्प |

| चमकाने | चमकदार सतह |

पोस्ट करने का समय: 03-सितम्बर-2025