قطعات ریختهگری فلزی حرفهایبرای تولید قطعات با کیفیت بالا و دقت بینظیر ضروری هستند. صنایع مختلف به این بستگی دارندریختهگری فلزیفرآیندی برای راهحلهای بادوام، مقیاسپذیر و مقرونبهصرفه. سیستمهای خودکار با نظارت بر متغیرهایی مانند سرعت فلز و فشار هیدرولیک، نقش مهمی در افزایش کیفیت ایفا میکنند. این فناوریهای پیشرفته، نتایج ثابتی را تضمین میکنند و ...ریخته گری قطعات فلزی تحت فشاریک جنبه جداییناپذیر از تولید مدرن.

نکات کلیدی

- ریختهگری تحت فشار فلزاتبا فشار دادن فلز داغ به داخل قالبها، قطعات محکمی میسازد.

- چیدنمواد خوبمانند آلومینیوم یا منیزیم، باعث میشود قطعات بهتر کار کنند و دوام بیشتری داشته باشند.

- استفاده از ماشینآلات در ریختهگری تحت فشار باعث صرفهجویی در زمان و هزینه میشود که به صنایع بزرگی مانند سازندگان خودرو و هواپیما کمک میکند.

آشنایی با قطعات ریختهگری فلزی حرفهای

ریختهگری تحت فشار فلزات چیست؟

ریختهگری تحت فشار فلز یک فرآیند تولیدی است که قطعات فلزی دقیق و بادوام ایجاد میکند. این فرآیند شامل تزریق فلز مذاب به قالب یا دای تحت فشار بالا است. این روش به تولیدکنندگان اجازه میدهد قطعاتی با جزئیات پیچیده و کیفیت ثابت تولید کنند.

ریختهگری تحت فشار امکان تولید قطعات فلزی با دقت بالا و جزئیات دقیق، مانند سطوح بافتدار، را بدون نیاز به پردازش اضافی فراهم میکند.

این فرآیند به طور گسترده در صنایعی مانند خودرو، هوافضا و کالاهای مصرفی مورد استفاده قرار میگیرد. این فرآیند از ایجاد اجزای سبک، قوی و مقاوم در برابر خوردگی پشتیبانی میکند و آن را برای تولید مدرن ضروری میسازد.

مواد مورد استفاده در فرآیند

انتخاب مواد به طور قابل توجهی بر عملکرد و کیفیت قطعات ریختهگری فلزی حرفهای تأثیر میگذارد. تولیدکنندگان از فلزات و آلیاژهای مختلفی استفاده میکنند که هر کدام خواص منحصر به فردی را برای کاربردهای خاص ارائه میدهند.

| نوع ماده | خواص | کاربردها |

|---|---|---|

| آلیاژ آلومینیوم ۳۸۰ | قابلیت ریختهگری عالی، سبک، مقاوم در برابر خوردگی | براکت موتور، مبلمان، محفظههای الکترونیکی |

| آلیاژ آلومینیوم B390 | مقاومت استثنایی در برابر لرزش و سایش | محفظه پمپ، بدنه شیر، پروانه |

| منیزیم AZ91D | نسبت استحکام به وزن بالا، مقاومت در برابر خوردگی | اجزای سیستم انتقال قدرت، قطعات مکانیکی |

| روی زاماک ۳ | پایداری ابعادی، سهولت ریختهگری | قطعات لوله کشی، پنکه سقفی |

آلومینیوم یک انتخاب محبوب استبه دلیل نسبت استحکام به وزن و مقاومت در برابر خوردگی. آلیاژهای منیزیم برای کاربردهای سبک وزن ترجیح داده میشوند، در حالی که آلیاژهای روی از نظر دقت و پرداخت صاف برتری دارند.

مراحل کلیدی در فرآیند ریختهگری تحت فشار

فرآیند ریختهگری تحت فشار شامل چندین مرحله حیاتی است که هر کدام در کیفیت محصول نهایی نقش دارند.

- آماده سازیسطوح قالب روانکاری میشوند تا خروج آسان قطعات ریختهگری شده تضمین شود. این مرحله عیوب را کاهش داده و خروج روان را تضمین میکند.

- پر کردن: فلز مذاب تحت فشار بالا به داخل قالب تزریق میشود. این مرحله با تضمین پر شدن کامل، از انقباض و تخلخل جلوگیری میکند.

- تخلیهپینهای پران، قطعات ریختهگری شده را از قالب جدا میکنند. این امر امکان چرخههای تولید سریع را فراهم میکند و آسیب به قطعات را به حداقل میرساند.

- لرزشضایعات از قطعات ریختهگری شده نهایی جدا میشوند. این مرحله تضمین میکند که محصول نهایی مطابق با استانداردهای کیفی باشد.

دقت این مراحل تضمین میکند که قطعات ریختهگری فلزی حرفهای، مشخصات لازم برای دوام و عملکرد را برآورده میکنند.

مزایای قطعات ریختهگری فلزی حرفهای

دقت و ثبات

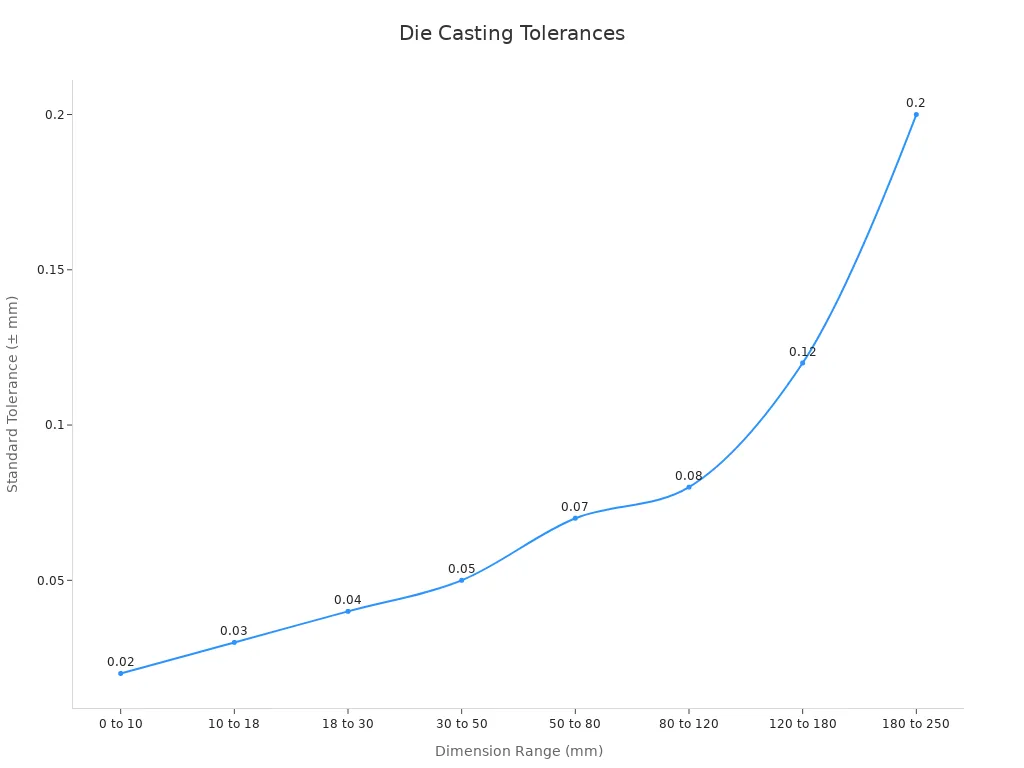

فلزکاری حرفهایقطعات ریخته گری تحت فشاربه دلیل دقت استثنایی و ثبات ابعادی خود شناخته شدهاند. روش تزریق فشار بالای مورد استفاده در این فرآیند، تضمین میکند که هر قطعه تلورانسهای دقیقی را رعایت میکند و این امر آن را برای صنایعی که به طرحهای پیچیده نیاز دارند، ایدهآل میسازد. به عنوان مثال، راهحلهای ریختهگری تحت فشار CastMold قطعاتی با دقت ابعادی برتر تولید میکنند و نیاز به ماشینکاری ثانویه را به حداقل میرسانند.

توانایی دستیابی به تلرانسهای دقیق، از ویژگیهای بارز ریختهگری تحت فشار است. این دقت برای کاربردهایی که حتی انحرافات جزئی میتوانند عملکرد را به خطر بیندازند، بسیار مهم است.

| محدوده ابعاد پایه (میلیمتر) | تلرانس استاندارد (± میلیمتر) |

|---|---|

| ۰ تا ۱۰ | ۰.۰۲ |

| ۱۰ تا ۱۸ | ۰.۰۳ |

| ۱۸ تا ۳۰ | ۰.۰۴ |

| ۳۰ تا ۵۰ | ۰.۰۵ |

| ۵۰ تا ۸۰ | ۰.۰۷ |

| ۸۰ تا ۱۲۰ | ۰.۰۸ |

| ۱۲۰ تا ۱۸۰ | ۰.۱۲ |

| ۱۸۰ تا ۲۵۰ | ۰.۲ |

سطح صاف حاصل از ریختهگری تحت فشار، کیفیت محصول نهایی را بیش از پیش افزایش میدهد. این امر نیاز به پردازشهای گسترده پس از تولید را از بین میبرد و در عین حال که نتیجهای جذاب از نظر بصری را تضمین میکند، در زمان و هزینه نیز صرفهجویی میکند.

مقرون به صرفه بودن برای تولید در مقیاس بزرگ

ریختهگری تحت فشار ارائه میدهدراه حل مقرون به صرفهبرای تولید حجم زیادی از قطعات فلزی. این فرآیند از اتوماسیون و مواد قابل بازیافت برای کاهش هزینههای تولید استفاده میکند. سرمایهگذاریهای اولیه در اتوماسیون ممکن است زیاد به نظر برسد، اما منجر به صرفهجویی قابل توجه در نیروی کار و افزایش بهرهوری در طول زمان میشود.

| عامل | توضیحات |

|---|---|

| قابلیت بازیافت مواد | مواد قابل بازیافت هزینهها را کاهش میدهند و با اهداف پایداری همسو هستند. |

| مصرف انرژی | مصرف بهینه انرژی در ماشینآلات، هزینههای عملیاتی را کاهش میدهد. |

| سرمایهگذاریهای اتوماسیون | اتوماسیون هزینههای نیروی کار را کاهش و سرعت تولید را افزایش میدهد. |

| مدیریت ضایعات و پسماند | مدیریت مؤثر پسماند، اتلاف مواد و هزینهها را به حداقل میرساند. |

| اقدامات کنترل کیفیت | بررسیهای دقیق کیفیت، نقصها را کاهش میدهد و در زمان و منابع صرفهجویی میکند. |

مقیاسپذیری ریختهگری تحت فشار، آن را به ویژه برای صنایعی مانند خودرو و الکترونیک، که تولید در حجم بالا ضروری است، سودمند میکند. با کاهش ضایعات و بهینهسازی مصرف انرژی، تولیدکنندگان میتوانند به مزایای اقتصادی و زیستمحیطی دست یابند.

دوام و استحکام قطعات

قطعات ریختهگری فلزی حرفهای به دلیل دوام و استحکام مکانیکیشان مورد تحسین قرار گرفتهاند. این فرآیند قطعاتی با سختی و خواص کششی عالی تولید میکند که آنها را برای کاربردهای دشوار مناسب میسازد. به عنوان مثال، آزمایشهای مکانیکی، از جمله آزمایشهای سختی و ضربه شارپی، استحکام و قابلیت اطمینان قطعات ریختهگری شده را تأیید میکنند.

صنایعی مانند هوافضا و خودروسازی به قطعات ریختهگری شده برای توانایی مقاومت در برابر شرایط سخت بدون افت عملکرد، متکی هستند.

استحکام خستگی فلزات ریختهگری شده، دوام آنها را بیشتر میکند و عملکرد طولانی مدت را حتی تحت فشار مداوم تضمین میکند. این امر آنها را به انتخابی ترجیحی برای کاربردهای حیاتی مانند اجزای موتور و قطعات ساختاری تبدیل میکند.

ریختهگری تحت فشار با ترکیب استحکام، دوام و دقت، قطعاتی را ارائه میدهد که نیازهای دقیق صنایع مدرن را برآورده میکنند.

کاربردهای قطعات ریختهگری فلزی حرفهای

صنعت خودرو

بخش خودرو به دلیل دقت و دوام بالا، به شدت به قطعات ریختهگری فلزی حرفهای متکی است. با توجه به اینکه تولید جهانی خودرو در سال ۲۰۲۲ به حدود ۸۵ میلیون دستگاه میرسد، تقاضا برای قطعات ریختهگری شده همچنان بالاست. تولیدکنندگان از فناوریهای پیشرفتهای مانند اتوماسیون و دیجیتالی شدن برای رفع نیازهای در حال تحول صنعت، به ویژه برای خودروهای برقی و طراحیهای سبک وزن، استفاده میکنند. نوآوریهایی مانند "ریختهگری گیگا"ی ریوبی برای قطعات بزرگ بدنه خودروهای برقی و ماشینهای ریختهگری فوق بزرگ شرکت UBE، تمرکز این بخش را بر کارایی و کاهش هزینه برجسته میکند. این پیشرفتها تضمین میکنند که قطعات ریختهگری شده، الزامات سختگیرانه خودروهای مدرن، از جمله استحکام، کاهش وزن و مقاومت در برابر خوردگی را برآورده میکنند.

هوافضا و دفاع

در هوافضا و دفاع، ریختهگری تحت فشار نقش حیاتی در تولید قطعات سبک اما بادوام ایفا میکند. آلیاژهای پیشرفته و تکنیکهای ریختهگری تحت فشار در خلاء، وزن قطعات را کاهش میدهند و راندمان سوخت را تا 20٪ بهبود میبخشند. این فرآیند تضمین میکند که قطعات میتوانند در برابر فشارهای شدید پرواز مقاومت کنند و در عین حال استانداردهای ایمنی دقیقی را رعایت کنند.

| فایده | توضیحات | تأثیر بر هوافضا و دفاع |

|---|---|---|

| قطعات سبک وزن | آلیاژهای پیشرفته و ریختهگری تحت فشار در خلاء، وزن قطعات را کاهش میدهند. | تا 20 درصد راندمان سوخت را بهبود میبخشد. |

| استحکام و دوام | تضمین میکند که قطعات میتوانند در برابر فشار پرواز و استانداردهای ایمنی مقاومت کنند. | الزامات ایمنی بالا را برآورده میکند. |

| راندمان سوخت | کاهش وزن منجر به مصرف سوخت بهتر میشود. | برای صرفهجویی در هزینههای عملیاتی حیاتی است. |

این مزایا، ریختهگری تحت فشار را برای ساخت قطعات حساس هوافضا و دفاعی ضروری میکند.

لوازم الکترونیکی و کالاهای مصرفی

ریختهگری تحت فشار نیز عالی استدر صنایع الکترونیک و کالاهای مصرفی. این شرکت قطعات قوی و قابل اعتمادی برای سیستمهای الکتریکی، قطعات بادوام برای لوازم خانگی و یراقآلات کاربردی اما تزئینی برای مبلمان ارائه میدهد.

| صنعت | مزایای قطعات ریختهگری تحت فشار |

|---|---|

| صنعت برق | اجزای الکتریکی قوی برای سیستمهای قابل اعتماد |

| صنعت لوازم خانگی | قطعات بادوام برای لوازم خانگی که باعث افزایش اثربخشی میشوند |

| صنعت مبلمان | یراقآلات کاربردی و تزئینی برای جذابیت ظاهری |

با ترکیب دقت، دوام و تطبیقپذیری، قطعات ریختهگری فلزی حرفهای، نیازهای متنوع این صنایع را برآورده میکنند.

انتخاب راهحل حرفهای مناسب برای ریختهگری فلزات

ارزیابی تخصص و تجربه

انتخاب تولیدکننده مناسب با ارزیابی تخصص و تجربه آنها آغاز میشود. شرکتهایی که دههها دانش صنعتی دارند، اغلب نتایج بهتری ارائه میدهند. به عنوان مثال، Dynacast بیش از 80 سال تجربه در تولید قطعات فلزی دقیق برای بخشهای مختلف دارد. به طور مشابه، A&B مهندسان ماهری را استخدام میکند که قادر به مدیریت طرحهای پیچیده هستند و نتایج با کیفیت بالا را تضمین میکنند. تولیدکنندگانی مانند Castingod و Golden Pond Metal Die Casting Co., Ltd با مدیریت پروژههای پیچیده و اجرای اقدامات دقیق کنترل کیفیت، قابلیت اطمینان و مهارت خود را نشان میدهند.

تخصص تضمین میکند که تولیدکنندگان میتوانند چالشهای منحصر به فرد را برطرف کنند، در حالی که تجربه، عملکرد پایدار در سراسر پروژهها را تضمین میکند.

هنگام ارزیابی یک تأمینکننده، سابقه و معرفهای او را در نظر بگیرید. سابقه قوی در ارائه قطعات با کیفیت، نشاندهنده تعهد او به تعالی است.

ارزیابی فناوری و تجهیزات

فناوری مدرن نقش محوری در تولید محصولات با کیفیت بالا دارداجزای ریختهگری شدهسیستمهای خودکار، کارایی و دقت را افزایش میدهند، هزینههای نیروی کار را کاهش میدهند و خطای انسانی را به حداقل میرسانند. رباتها فرآیندهای تزریق و تخلیه را ساده میکنند و کیفیت ثابتی را در طول تولید تضمین میکنند. نرمافزار شبیهسازی پیشرفته، عیوب را پیشبینی کرده و فرآیند ریختهگری را بهینه میکند و امکان نمونهسازی مجازی را قبل از تولید فیزیکی فراهم میکند.

تولیدکنندگانی که از هوش مصنوعی و یادگیری ماشینی استفاده میکنند، میتوانند عملیات را در زمان واقعی نظارت و بهینه کنند. این پیشرفتها ایمنی، سرعت و دقت را بهبود میبخشند و آنها را برای قطعات ریختهگری فلزی حرفهای ضروری میکنند.

اهمیت تضمین کیفیت و گواهینامهها

گواهینامهها، اعتبار یک تولیدکننده را تأیید میکنندتعهد به کیفیتو انطباق با استانداردهای صنعت. گواهینامههای ISO پایبندی به معیارهای بینالمللی را تضمین میکنند، در حالی که استانداردهای آمریکایی مانند NADCA و ASTM قابلیت اطمینان را تضمین میکنند. آزمایش متالورژی خواص مکانیکی را تأیید میکند، در حالی که تجزیه و تحلیل ترکیب شیمیایی کیفیت مواد را تضمین میکند.

روشهای آزمایش دقیق، مانند ارزیابی مقاومت کششی و سختی، دوام اجزای ریختهگری شده را تأیید میکنند.

گواهینامههایی مانند ISO 9001 و AS9100 به ویژه برای صنایعی که به قطعات حساس به ایمنی نیاز دارند، مانند هوافضا و دفاع، بسیار مهم هستند. این معیارها، اعتماد به نفس تولیدکننده را در ارائه محصولات با کیفیت بالا و پایدار افزایش میدهند.

قطعات ریختهگری فلزی حرفهای نقش حیاتی در تولید مدرن ایفا میکنند. نسبت استحکام به وزن آنها عملکرد را در صنایعی مانند خودروسازی افزایش میدهد، در حالی که سیالیت آنها از طرحهای پیچیده پشتیبانی میکند و هزینههای مواد را کاهش میدهد. ریختهگری تحت فشار بالا، نقصهای کمتری را تضمین میکند و محصولات را قابل اعتماد و کارآمد میسازد. انتخاب یک تولیدکننده معتبر، کیفیت و راهحلهای متناسب با نیازهای خاص را تضمین میکند. متخصصان مشاوره به مشاغل کمک میکنند تا به نتایج بهینه دست یابند.

سوالات متداول

چه صنایعی بیشترین بهره را از ریختهگری تحت فشار فلزات میبرند؟

صنایع خودروسازی، هوافضا و الکترونیک به طور قابل توجهی از این امر سود میبرند. آنها برای تولید دقیق، بادوام و مقرون به صرفه قطعات با کیفیت بالا به ریختهگری تحت فشار متکی هستند.

ریختهگری تحت فشار چگونه دقت ابعادی را تضمین میکند؟

تزریق فشار بالا، فلز را به شکلهای دقیقی قالبگیری میکند. این فرآیند انحرافات را به حداقل میرساند و تضمین میکند که اجزا بدون نیاز به پردازشهای پس از تولید گسترده، تلرانسهای دقیقی را رعایت میکنند.

آیا میتوان از مواد بازیافتی در ریختهگری تحت فشار استفاده کرد؟

بله، تولیدکنندگان اغلب از فلزات قابل بازیافت مانند آلومینیوم و روی استفاده میکنند. این روش باعث کاهش ضایعات، کاهش هزینهها و پشتیبانی از اهداف پایداری میشود.

توسط: هایهونگ

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

تلفن:

فروش: 0086-134 8641 8015

پشتیبانی: 0086-574 8669 1714

زمان ارسال: ۲۲ آوریل ۲۰۲۵