Profesionalni dijelovi za livenje metala pod pritiskomsu neophodni za proizvodnju visokokvalitetnih komponenti s neusporedivom preciznošću. Različite industrije zavise odlijevani metalproces za trajna, skalabilna i isplativa rješenja. Automatizirani sistemi igraju ključnu ulogu u poboljšanju kvalitete praćenjem varijabli kao što su brzina metala i hidraulički pritisak. Ove napredne tehnologije garantiraju konzistentne rezultate, činećiljevaonica metalnih dijelova lijevanih pod pritiskomsastavni aspekt moderne proizvodnje.

Ključne zaključke

- Livenje metala pod pritiskomizrađuje čvrste dijelove utiskivanjem vrućeg metala u kalupe.

- Branjedobri materijali, poput aluminija ili magnezija, omogućava dijelovima da bolje rade i traju duže.

- Korištenje mašina u livenju pod pritiskom štedi vrijeme i novac, što pomaže velikim industrijama poput proizvođača automobila i aviona.

Razumijevanje profesionalnih metalnih dijelova livenih pod pritiskom

Šta je livenje metala pod pritiskom?

Livenje metala pod pritiskom je proizvodni proces koji stvara precizne i izdržljive metalne komponente. Uključuje ubrizgavanje rastopljenog metala u kalup, ili matricu, pod visokim pritiskom. Ova metoda omogućava proizvođačima da proizvode dijelove sa složenim detaljima i konzistentnim kvalitetom.

Livenje pod pritiskom omogućava proizvodnju metalnih dijelova s visokom preciznošću i finim detaljima, poput teksturiranih površina, bez potrebe za dodatnom obradom.

Ovaj proces se široko koristi u industrijama poput automobilske, vazduhoplovne i industrije robe široke potrošnje. Podržava stvaranje laganih, jakih i komponenti otpornih na koroziju, što ga čini neophodnim za modernu proizvodnju.

Materijali korišteni u procesu

Izbor materijala značajno utiče na performanse i kvalitet profesionalnih metalnih dijelova livenih pod pritiskom. Proizvođači koriste različite metale i legure, od kojih svaki nudi jedinstvena svojstva pogodna za specifične primjene.

| Vrsta materijala | Nekretnine | Aplikacije |

|---|---|---|

| Aluminijska legura 380 | Odlična livljivost, mala težina, otpornost na koroziju | Nosači motora, namještaj, elektronička kućišta |

| Aluminijska legura B390 | Izuzetna otpornost na vibracije i habanje | Kućišta pumpi, tijela ventila, impeleri |

| Magnezij AZ91D | Visok odnos čvrstoće i težine, otpornost na koroziju | Komponente pogonskog sklopa, mehanički dijelovi |

| Cink Zamak 3 | Dimenzionalna stabilnost, lakoća lijevanja | Vodovodni dijelovi, stropni ventilatori |

Aluminij je popularan izborzbog odnosa čvrstoće i težine i otpornosti na koroziju. Legure magnezija su poželjnije za lagane primjene, dok se legure cinka ističu preciznošću i glatkim završnim obradama.

Ključni koraci u procesu lijevanja pod pritiskom

Proces lijevanja pod pritiskom uključuje nekoliko ključnih koraka, od kojih svaki doprinosi kvaliteti konačnog proizvoda.

- PripremaPovršine kalupa se podmazuju kako bi se osiguralo lako izbacivanje odlivaka. Ovaj korak smanjuje nedostatke i osigurava glatko uklanjanje.

- PunjenjeRastopljeni metal se ubrizgava u kalup pod visokim pritiskom. Ovaj korak sprečava skupljanje i poroznost osiguravajući potpuno punjenje.

- IzbacivanjeIzbacivači vade odlivke iz kalupa. To omogućava brze proizvodne cikluse i minimizira oštećenje dijelova.

- IztresanjeOtpadni dijelovi se uklanjaju sa gotovih odlivaka. Ovaj korak osigurava da konačni proizvod ispunjava standarde kvaliteta.

Preciznost ovih koraka osigurava da profesionalni metalni liveni dijelovi ispunjavaju potrebne specifikacije za izdržljivost i performanse.

Prednosti profesionalnih metalnih dijelova livenih pod pritiskom

Preciznost i konzistentnost

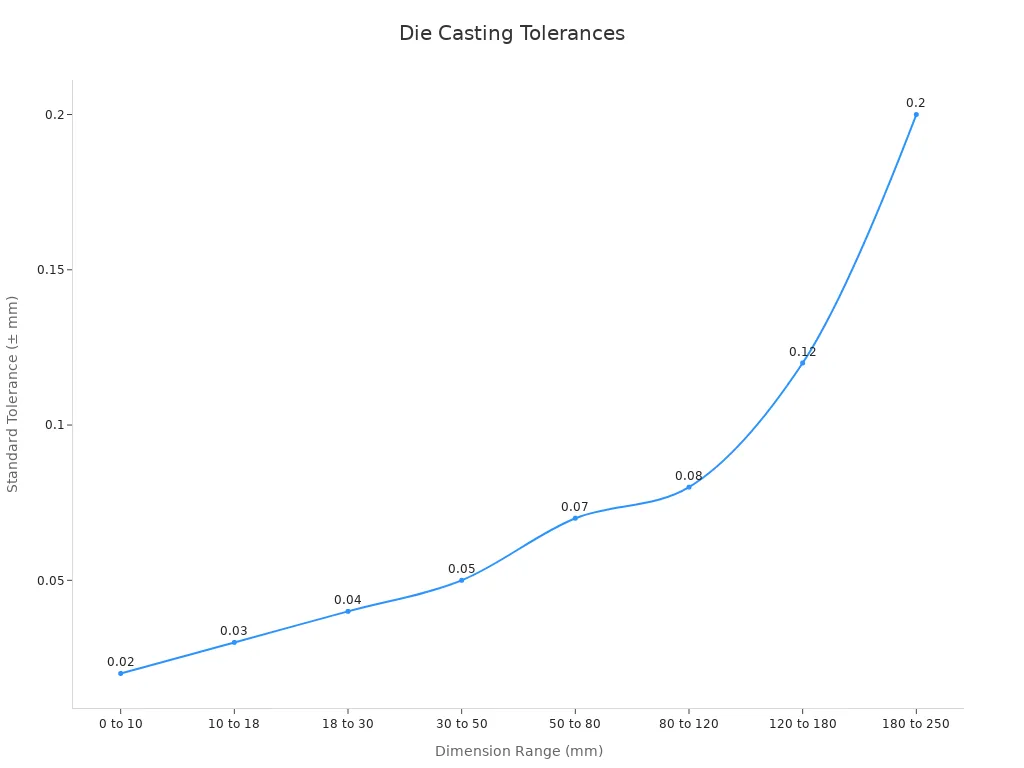

Profesionalni metaldijelovi za livenje pod pritiskompoznati su po svojoj izuzetnoj preciznosti i dimenzijskoj konzistentnosti. Metoda ubrizgavanja pod visokim pritiskom koja se koristi u procesu osigurava da svaka komponenta zadovoljava stroge tolerancije, što ga čini idealnim za industrije koje zahtijevaju složene dizajne. Na primjer, CastMold-ova rješenja za livenje pod pritiskom proizvode dijelove sa vrhunskom dimenzijskom tačnošću, minimizirajući potrebu za sekundarnom mašinskom obradom.

Sposobnost postizanja strogih tolerancija je odlika lijevanja pod pritiskom. Ova preciznost je ključna za primjene gdje čak i mala odstupanja mogu ugroziti funkcionalnost.

| Osnovni raspon dimenzija (mm) | Standardna tolerancija (± mm) |

|---|---|

| 0 do 10 | 0,02 |

| 10 do 18 | 0,03 |

| 18 do 30 | 0,04 |

| 30 do 50 | 0,05 |

| 50 do 80 | 0,07 |

| 80 do 120 | 0,08 |

| 120 do 180 | 0,12 |

| 180 do 250 | 0,2 |

Glatka površinska obrada postignuta lijevanjem pod pritiskom dodatno poboljšava kvalitet gotovog proizvoda. To eliminira potrebu za opsežnom naknadnom obradom, štedeći vrijeme i troškove, a istovremeno osiguravajući vizualno privlačan rezultat.

Isplativost za proizvodnju velikih razmjera

Livenje pod pritiskom nudiisplativo rješenjeza proizvodnju velikih količina metalnih komponenti. Proces koristi automatizaciju i reciklabilne materijale kako bi se smanjili troškovi proizvodnje. Početna ulaganja u automatizaciju mogu se činiti visokima, ali s vremenom dovode do značajnih ušteda u radu i povećanja efikasnosti.

| Faktor | Opis |

|---|---|

| Recikliranje materijala | Reciklabilni materijali smanjuju troškove i usklađeni su s ciljevima održivosti. |

| Potrošnja energije | Optimizovana upotreba energije u mašinama smanjuje operativne troškove. |

| Investicije u automatizaciju | Automatizacija smanjuje troškove rada i povećava brzinu proizvodnje. |

| Upravljanje otpadom i otpadom | Efikasno upravljanje otpadom minimizira gubitke materijala i troškove. |

| Mjere kontrole kvalitete | Rigorozne provjere kvalitete smanjuju nedostatke, štedeći vrijeme i resurse. |

Skalabilnost lijevanja pod pritiskom čini ga posebno povoljnim za industrije poput automobilske i elektroničke, gdje je proizvodnja velikih količina neophodna. Smanjenjem otpada i optimizacijom potrošnje energije, proizvođači mogu postići i ekonomske i ekološke koristi.

Izdržljivost i čvrstoća komponenti

Profesionalni metalni dijelovi dobiveni lijevanjem pod pritiskom poznati su po svojoj izdržljivosti i mehaničkoj čvrstoći. Proces proizvodi komponente s izvrsnom tvrdoćom i zateznim svojstvima, što ih čini pogodnim za zahtjevne primjene. Na primjer, mehanička ispitivanja, uključujući ispitivanja tvrdoće i Charpy testove udarne žilavosti, potvrđuju čvrstoću i pouzdanost komponenti dobivenih lijevanjem pod pritiskom.

Industrije poput vazduhoplovne i automobilske industrije oslanjaju se na lijevane dijelove zbog njihove sposobnosti da izdrže ekstremne uslove bez ugrožavanja performansi.

Zamorna čvrstoća livenih metala dodatno povećava njihovu izdržljivost, osiguravajući dugotrajne performanse čak i pod stalnim opterećenjem. To ih čini preferiranim izborom za kritične primjene kao što su komponente motora i strukturni dijelovi.

Kombinacijom čvrstoće, izdržljivosti i preciznosti, livenje pod pritiskom proizvodi komponente koje zadovoljavaju rigorozne zahtjeve moderne industrije.

Primjena profesionalnih metalnih dijelova za livenje pod pritiskom

Automobilska industrija

Automobilski sektor se uveliko oslanja na profesionalne metalne dijelove livene pod pritiskom zbog njihove preciznosti i izdržljivosti. S obzirom na to da je globalna proizvodnja vozila dostigla približno 85 miliona jedinica u 2022. godini, potražnja za livenim komponentama ostaje jaka. Proizvođači koriste napredne tehnologije poput automatizacije i digitalizacije kako bi zadovoljili rastuće potrebe industrije, posebno za električna vozila i lagane dizajne. Inovacije poput Ryobijevog "giga livenja" za velike dijelove karoserije električnih vozila i ultra-velikih mašina za livenje pod pritiskom kompanije UBE Corporation ističu fokus sektora na efikasnost i smanjenje troškova. Ovi napredci osiguravaju da liveni dijelovi ispunjavaju stroge zahtjeve modernih vozila, uključujući čvrstoću, smanjenje težine i otpornost na koroziju.

Vazduhoplovstvo i odbrana

U vazduhoplovstvu i odbrani, livenje pod pritiskom igra ključnu ulogu u proizvodnji laganih, ali izdržljivih komponenti. Napredne legure i tehnike vakuumskog lijevanja smanjuju težinu dijelova, poboljšavajući efikasnost goriva do 20%. Proces osigurava da komponente mogu izdržati ekstremna naprezanja leta, a istovremeno ispunjavaju stroge sigurnosne standarde.

| Korist | Opis | Uticaj na vazduhoplovstvo i odbranu |

|---|---|---|

| Lagane komponente | Napredne legure i vakuumsko lijevanje smanjuju težinu komponenti. | Poboljšava efikasnost potrošnje goriva do 20%. |

| Čvrstoća i izdržljivost | Osigurava da dijelovi mogu izdržati naprezanje leta i sigurnosne standarde. | Ispunjava visoke sigurnosne zahtjeve. |

| Ekonomičnost goriva | Smanjenje težine dovodi do bolje potrošnje goriva. | Ključno za uštedu operativnih troškova. |

Ove prednosti čine livenje pod pritiskom nezamjenjivim za proizvodnju kritičnih komponenti za vazduhoplovstvo i odbranu.

Elektronika i roba široke potrošnje

Livenje pod pritiskom se takođe ističeu industriji elektronike i robe široke potrošnje. Pruža snažne, pouzdane komponente za električne sisteme, izdržljive dijelove za kućanske aparate i funkcionalan, ali dekorativan okov za namještaj.

| Industrija | Prednosti dijelova livenih pod pritiskom |

|---|---|

| Elektroindustrija | Snažne električne komponente za pouzdane sisteme |

| Industrija kućanskih aparata | Izdržljivi dijelovi za kućanske aparate koji povećavaju učinkovitost |

| Industrija namještaja | Funkcionalni i dekorativni hardver za estetsku privlačnost |

Kombinacijom preciznosti, izdržljivosti i svestranosti, profesionalni metalni liveni dijelovi zadovoljavaju raznolike zahtjeve ovih industrija.

Odabir pravog profesionalnog rješenja za livenje metala pod pritiskom

Procjena stručnosti i iskustva

Odabir pravog proizvođača počinje procjenom njihove stručnosti i iskustva. Kompanije s višedecenijskim poznavanjem industrije često postižu vrhunske rezultate. Dynacast, na primjer, ima preko 80 godina iskustva u proizvodnji preciznih metalnih dijelova za različite sektore. Slično tome, A&B zapošljava vješte inženjere sposobne za rukovanje složenim dizajnom, osiguravajući visokokvalitetne rezultate. Proizvođači poput Castinggoda i Golden Pond Metal Die Casting Co., Ltd. demonstriraju pouzdanost i stručnost upravljanjem složenim projektima i primjenom strogih mjera kontrole kvalitete.

Stručnost osigurava da proizvođači mogu riješiti jedinstvene izazove, dok iskustvo garantuje konzistentne performanse u svim projektima.

Prilikom procjene dobavljača, uzmite u obzir njihov dosadašnji rad i reference. Snažna historija isporuke kvalitetnih dijelova odražava njihovu posvećenost izvrsnosti.

Procjena tehnologije i opreme

Moderna tehnologija igra ključnu ulogu u proizvodnji visokokvalitetnihlijevane komponenteAutomatizovani sistemi povećavaju efikasnost i preciznost, smanjujući troškove rada i minimizirajući ljudske greške. Roboti pojednostavljuju procese ubrizgavanja i izbacivanja, osiguravajući konzistentan kvalitet tokom cijele proizvodnje. Napredni softver za simulaciju predviđa nedostatke i optimizuje proces livenja, omogućavajući virtuelno prototipiranje prije fizičke proizvodnje.

Proizvođači koji koriste umjetnu inteligenciju i mašinsko učenje mogu pratiti i optimizirati operacije u stvarnom vremenu. Ova poboljšanja poboljšavaju sigurnost, brzinu i tačnost, što ih čini nezamjenjivim za profesionalne dijelove od metala koji se liju pod pritiskom.

Važnost osiguranja kvalitete i certifikacija

Certifikati potvrđuju proizvođačaposvećenost kvalitetii usklađenost s industrijskim standardima. ISO certifikati osiguravaju pridržavanje međunarodnih standarda, dok američki standardi poput NADCA i ASTM garantuju pouzdanost. Metalurško ispitivanje provjerava mehanička svojstva, dok analiza hemijskog sastava osigurava kvalitet materijala.

Rigorozne metode ispitivanja, kao što su procjene zatezne čvrstoće i tvrdoće, potvrđuju trajnost livenih komponenti.

Certifikati poput ISO 9001 i AS9100 su posebno važni za industrije koje zahtijevaju sigurnosno osjetljive dijelove, kao što su vazduhoplovstvo i odbrana. Ovi kriteriji pružaju povjerenje u sposobnost proizvođača da isporučuje konzistentne, visokokvalitetne proizvode.

Profesionalni metalni dijelovi liveni pod pritiskom igraju vitalnu ulogu u modernoj proizvodnji. Njihov odnos čvrstoće i težine poboljšava performanse u industrijama poput automobilske, dok njihova fluidnost podržava složene dizajne i smanjuje troškove materijala. Livenje pod visokim pritiskom osigurava manje grešaka, čineći proizvode pouzdanim i efikasnim. Odabir pouzdanog proizvođača osigurava kvalitetna i prilagođena rješenja za specifične potrebe. Konsultovanje stručnjaka pomaže preduzećima da postignu optimalne rezultate.

Često postavljana pitanja

Koje industrije imaju najviše koristi od livenja metala pod pritiskom?

Automobilska, vazduhoplovna i elektronska industrija imaju značajne koristi. One se oslanjaju na livenje pod pritiskom za preciznost, izdržljivost i isplativu proizvodnju visokokvalitetnih komponenti.

Kako livenje pod pritiskom osigurava dimenzijsku tačnost?

Visokotlačno brizganje oblikuje metal u precizne oblike. Ovaj proces minimizira odstupanja, osiguravajući da komponente zadovoljavaju stroge tolerancije bez potrebe za opsežnom naknadnom obradom.

Može li se livenje pod pritiskom koristiti od recikliranih materijala?

Da, proizvođači često koriste reciklirajuće metale poput aluminija i cinka. Ova praksa smanjuje otpad, snižava troškove i podržava ciljeve održivosti.

Od: haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefon:

Prodaja: 0086-134 8641 8015

Podrška: 0086-574 8669 1714

Vrijeme objave: 22. april 2025.