Professzionális fémöntvény alkatrészekelengedhetetlenek a kiváló minőségű, páratlan pontosságú alkatrészek előállításához. Számos iparág függ ettőlfémöntvénytartós, skálázható és költséghatékony megoldások folyamata. Az automatizált rendszerek kulcsszerepet játszanak a minőség javításában olyan változók monitorozásával, mint a fém sebessége és a hidraulikus nyomás. Ezek a fejlett technológiák garantálják a következetes eredményeket, így afémöntvény alkatrészek öntödea modern gyártás szerves része.

Főbb tanulságok

- Fémöntésforró fém öntőformákba nyomásával erős alkatrészeket készít.

- Szedésjó anyagok, mint az alumínium vagy a magnézium, jobban működik, és hosszabb ideig tart.

- A gépek használata a nyomásos öntésben időt és pénzt takarít meg, ami segíti a nagy iparágakat, például az autó- és repülőgépgyártókat.

A professzionális fémöntvény alkatrészek megértése

Mi a fémöntés?

A fémnyomásos öntés egy olyan gyártási folyamat, amely precíz és tartós fém alkatrészeket hoz létre. A folyamat során olvadt fémet fecskendeznek egy öntőformába vagy szerszámba nagy nyomás alatt. Ez a módszer lehetővé teszi a gyártók számára, hogy bonyolult részletekkel rendelkező és állandó minőségű alkatrészeket állítsanak elő.

A présöntés lehetővé teszi a fém alkatrészek nagy pontosságú és finom részletekkel, például texturált felületekkel történő előállítását további megmunkálás nélkül.

Az eljárást széles körben alkalmazzák olyan iparágakban, mint az autóipar, a repülőgépipar és a fogyasztási cikkek gyártása. Segítségével könnyű, erős és korrózióálló alkatrészeket lehet létrehozni, így elengedhetetlen a modern gyártáshoz.

A folyamatban felhasznált anyagok

Az anyagválasztás jelentősen befolyásolja a professzionális fémöntvények teljesítményét és minőségét. A gyártók különféle fémeket és ötvözeteket használnak, amelyek mindegyike egyedi tulajdonságokkal rendelkezik, amelyek megfelelnek az adott alkalmazásoknak.

| Anyagtípus | Tulajdonságok | Alkalmazások |

|---|---|---|

| 380-as alumíniumötvözet | Kiváló önthetőség, könnyű súly, korrózióállóság | Motortartó konzolok, bútorok, elektronikus házak |

| B390 alumíniumötvözet | Kivételes rezgés- és kopásállóság | Szivattyúházak, szeleptestek, járókerekek |

| Magnézium AZ91D | Magas szilárdság-tömeg arány, korrózióállóság | Erőátviteli alkatrészek, mechanikus alkatrészek |

| Cink Zamak 3 | Méretstabilitás, könnyű önthetőség | Vízvezeték-alkatrészek, mennyezeti ventilátorok |

Az alumínium népszerű választásszilárdság-tömeg arányának és korrózióállóságának köszönhetően. A magnéziumötvözeteket könnyűsúlyú alkalmazásokhoz részesítik előnyben, míg a cinkötvözetek a precízió és a sima felületkezelés terén tűnnek ki.

A présöntési folyamat főbb lépései

A fröccsöntési folyamat számos kritikus lépésből áll, amelyek mindegyike hozzájárul a végtermék minőségéhez.

- KészítményA forma felületeit kenik, hogy biztosítsák az öntvények könnyű kilökődését. Ez a lépés csökkenti a hibákat és biztosítja a zökkenőmentes eltávolítást.

- TöltőA megolvadt fémet nagy nyomás alatt fecskendezik a formába. Ez a lépés a teljes kitöltés biztosításával megakadályozza a zsugorodást és a porozitást.

- KilökésA kilökőcsapok eltávolítják az öntvényeket a formából. Ez lehetővé teszi a gyors gyártási ciklusokat és minimalizálja az alkatrészek károsodását.

- KirázásA kész öntvényekből eltávolítják a selejtdarabokat. Ez a lépés biztosítja, hogy a végtermék megfeleljen a minőségi előírásoknak.

Ezen lépések pontossága biztosítja, hogy a professzionális fémöntvény alkatrészek megfeleljenek a tartósság és a teljesítmény szempontjából szükséges előírásoknak.

A professzionális fémöntvény alkatrészek előnyei

Pontosság és következetesség

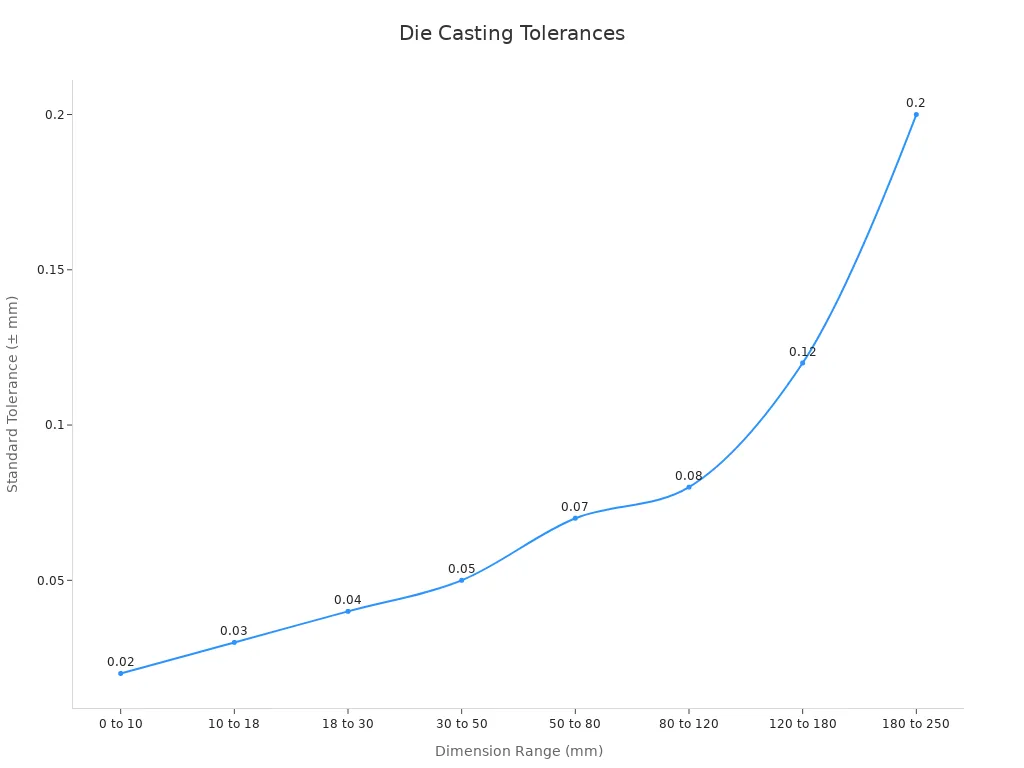

Professzionális fémprésöntvény alkatrészekkivételes pontosságukról és méretkonzisztenciájukról ismertek. A folyamat során alkalmazott nagynyomású fröccsöntési módszer biztosítja, hogy minden alkatrész szigorú tűréshatároknak feleljen meg, így ideális a bonyolult terveket igénylő iparágak számára. Például a CastMold nyomásos öntési megoldásai kiváló méretpontossággal állítanak elő alkatrészeket, minimalizálva a másodlagos megmunkálás szükségességét.

A szűk tűrések elérésének képessége a nyomásos öntés egyik jellemzője. Ez a pontosság kritikus fontosságú azoknál az alkalmazásoknál, ahol még a kis eltérések is veszélyeztethetik a funkcionalitást.

| Alapméret-tartomány (mm) | Standard tűréshatár (± mm) |

|---|---|

| 0-tól 10-ig | 0,02 |

| 10-től 18-ig | 0,03 |

| 18-tól 30-ig | 0,04 |

| 30-50 | 0,05 |

| 50-től 80-ig | 0,07 |

| 80-tól 120-ig | 0,08 |

| 120-tól 180-ig | 0,12 |

| 180-250 | 0,2 |

A présöntéssel elért sima felület tovább javítja a végtermék minőségét. Ez kiküszöböli a kiterjedt utómegmunkálás szükségességét, időt és költségeket takarít meg, miközben vizuálisan vonzó eredményt biztosít.

Költséghatékonyság nagyméretű termeléshez

A nyomásos öntés egyköltséghatékony megoldásnagy mennyiségű fém alkatrészek gyártásához. A folyamat automatizálást és újrahasznosítható anyagokat használ a termelési költségek csökkentése érdekében. Az automatizálásba történő kezdeti beruházások magasnak tűnhetnek, de idővel jelentős munkaerő-megtakarítást és hatékonyságnövekedést eredményeznek.

| Tényező | Leírás |

|---|---|

| Anyag újrahasznosíthatósága | Az újrahasznosítható anyagok csökkentik a költségeket és összhangban vannak a fenntarthatósági célokkal. |

| Energiafogyasztás | A gépek optimalizált energiafelhasználása csökkenti az üzemeltetési költségeket. |

| Automatizálási beruházások | Az automatizálás csökkenti a munkaerőköltségeket és növeli a termelési sebességet. |

| Hulladék- és hulladékgazdálkodás | A hatékony hulladékgazdálkodás minimalizálja az anyagveszteséget és a költségeket. |

| Minőségellenőrzési intézkedések | A szigorú minőségellenőrzések csökkentik a hibákat, időt és erőforrásokat takarítva meg. |

A nyomásos öntés skálázhatósága különösen előnyössé teszi az olyan iparágak számára, mint az autóipar és az elektronika, ahol elengedhetetlen a nagy volumenű termelés. A hulladék csökkentésével és az energiafogyasztás optimalizálásával a gyártók gazdasági és környezeti előnyöket is elérhetnek.

Az alkatrészek tartóssága és szilárdsága

A professzionális fémöntvényből készült alkatrészeket tartósságuk és mechanikai szilárdságuk miatt ünneplik. Az eljárás kiváló keménységű és szakítószilárdságú alkatrészeket eredményez, így alkalmasak igényes alkalmazásokhoz. Például a mechanikai vizsgálatok, beleértve a keménység- és Charpy-ütésvizsgálatokat, megerősítik az öntött alkatrészek szilárdságát és megbízhatóságát.

Az olyan iparágak, mint a repülőgépipar és az autóipar, a fröccsöntött alkatrészekre támaszkodnak, mivel ezek képesek ellenállni a szélsőséges körülményeknek a teljesítmény feláldozása nélkül.

A présöntött fémek kifáradási szilárdsága tovább növeli tartósságukat, biztosítva a hosszú távú teljesítményt még folyamatos terhelés alatt is. Ezáltal előnyben részesítik őket olyan kritikus alkalmazásokhoz, mint a motoralkatrészek és a szerkezeti elemek.

Az erő, a tartósság és a precízió ötvözésével a nyomásos öntés olyan alkatrészeket biztosít, amelyek megfelelnek a modern iparágak szigorú követelményeinek.

Professzionális fémöntvény alkatrészek alkalmazásai

Autóipar

Az autóipar nagymértékben támaszkodik a professzionális fémöntvény alkatrészekre azok pontossága és tartóssága miatt. Mivel a globális járműgyártás 2022-ben elérte a körülbelül 85 millió darabot, az öntött alkatrészek iránti kereslet továbbra is erős. A gyártók fejlett technológiákat, például automatizálást és digitalizációt alkalmaznak az iparág változó igényeinek kielégítésére, különösen az elektromos járművek és a könnyűszerkezetes konstrukciók esetében. Az olyan innovációk, mint a Ryobi „giga öntése” a nagy elektromos jármű karosszériaelemeihez és az UBE Corporation ultranagy öntőgépei, rávilágítanak az ágazat hatékonyságra és költségcsökkentésre való összpontosítására. Ezek a fejlesztések biztosítják, hogy az öntött alkatrészek megfeleljenek a modern járművek szigorú követelményeinek, beleértve a szilárdságot, a súlycsökkentést és a korrózióállóságot.

Repülés és védelem

A repülőgépiparban és a védelemben a nyomásos öntés kritikus szerepet játszik a könnyű, mégis tartós alkatrészek gyártásában. A fejlett ötvözetek és a vákuumos nyomásos öntési technikák csökkentik az alkatrészek súlyát, akár 20%-kal javítva az üzemanyag-hatékonyságot. Az eljárás biztosítja, hogy az alkatrészek ellenálljanak a repülés szélsőséges igénybevételének, miközben megfelelnek a szigorú biztonsági előírásoknak.

| Haszon | Leírás | Hatás a repülőgépiparra és a védelemre |

|---|---|---|

| Könnyű alkatrészek | A fejlett ötvözetek és a vákuumöntés csökkenti az alkatrészek súlyát. | Akár 20%-kal is javítja az üzemanyag-hatékonyságot. |

| Erő és tartósság | Biztosítja, hogy az alkatrészek ellenálljanak a repülési igénybevételnek és a biztonsági szabványoknak. | Magas biztonsági követelményeknek felel meg. |

| Üzemanyag-hatékonyság | A súlycsökkentés jobb üzemanyag-fogyasztást eredményez. | Kritikus az üzemeltetési költségek megtakarítása szempontjából. |

Ezek az előnyök nélkülözhetetlenné teszik a nyomásos öntést a kritikus repülőgépipari és védelmi alkatrészek gyártásához.

Elektronika és fogyasztási cikkek

A présöntés is kiválóaz elektronikai és fogyasztási cikkek iparágában. Erős és megbízható alkatrészeket kínál elektromos rendszerekhez, tartós alkatrészeket háztartási gépekhez, valamint funkcionális, mégis dekoratív bútorokhoz való hardvereket.

| Ipar | A présöntvény alkatrészek előnyei |

|---|---|

| Villamosipar | Erős elektromos alkatrészek a megbízható rendszerekhez |

| Háztartási gépipar | Tartós alkatrészek háztartási gépekhez, amelyek fokozzák a hatékonyságot |

| Bútoripar | Funkcionális és dekoratív hardverek az esztétikus megjelenésért |

A precízió, a tartósság és a sokoldalúság ötvözésével a professzionális fémöntvények megfelelnek ezen iparágak sokrétű igényeinek.

A megfelelő professzionális fémöntési megoldás kiválasztása

Szakértelem és tapasztalat értékelése

A megfelelő gyártó kiválasztása a szakértelmük és tapasztalatuk felmérésével kezdődik. Az évtizedes iparági ismeretekkel rendelkező vállalatok gyakran kiváló eredményeket érnek el. A Dynacast például több mint 80 éves tapasztalattal rendelkezik precíz fém alkatrészek gyártásában különböző ágazatok számára. Hasonlóképpen, az A&B olyan képzett mérnököket alkalmaz, akik képesek bonyolult tervek kezelésére, biztosítva a kiváló minőségű eredményeket. Az olyan gyártók, mint a Castingod és a Golden Pond Metal Die Casting Co., Ltd., a megbízhatóságot és a szakértelmet az összetett projektek kezelésével és a szigorú minőségellenőrzési intézkedések bevezetésével bizonyítják.

A szakértelem biztosítja, hogy a gyártók képesek legyenek kezelni az egyedi kihívásokat, míg a tapasztalat garantálja a konzisztens teljesítményt a projekteken keresztül.

Egy beszállító értékelésekor vegye figyelembe a korábbi eredményeit és referenciáit. A minőségi alkatrészek szállításában szerzett erős múlt tükrözi a kiválóság iránti elkötelezettségüket.

Technológia és berendezések értékelése

A modern technológia kulcsszerepet játszik a kiváló minőségű termékek előállításábanöntött alkatrészekAz automatizált rendszerek növelik a hatékonyságot és a pontosságot, csökkentik a munkaerőköltségeket és minimalizálják az emberi hibákat. A robotok leegyszerűsítik a befecskendezési és kilökési folyamatokat, biztosítva az állandó minőséget a gyártás során. A fejlett szimulációs szoftverek előrejelzik a hibákat és optimalizálják az öntési folyamatot, lehetővé téve a virtuális prototípus-készítést a fizikai gyártás előtt.

A mesterséges intelligenciát és a gépi tanulást kihasználó gyártók valós időben tudják nyomon követni és optimalizálni a működésüket. Ezek a fejlesztések javítják a biztonságot, a sebességet és a pontosságot, így nélkülözhetetlenek a professzionális fémöntvény alkatrészek gyártásához.

A minőségbiztosítás és a tanúsítványok fontossága

A tanúsítványok igazolják a gyártóelkötelezettség a minőség irántés az iparági szabványoknak való megfelelést. Az ISO tanúsítványok biztosítják a nemzetközi referenciaértékek betartását, míg az amerikai szabványok, mint például a NADCA és az ASTM, garantálják a megbízhatóságot. A kohászati vizsgálatok a mechanikai tulajdonságokat ellenőrzik, míg a kémiai összetétel elemzése biztosítja az anyagminőséget.

Szigorú vizsgálati módszerek, mint például a szakítószilárdság és a keménység mérése, igazolják az öntött alkatrészek tartósságát.

Az olyan tanúsítványok, mint az ISO 9001 és az AS9100, különösen fontosak azokban az iparágakban, amelyek biztonságérzékeny alkatrészeket igényelnek, mint például a repülőgépipar és a védelem. Ezek a referenciaértékek bizalmat adnak a gyártó azon képességében, hogy következetesen kiváló minőségű termékeket szállítson.

A professzionális fémöntvényből készült alkatrészek létfontosságú szerepet játszanak a modern gyártásban. Szilárdság-tömeg arányuk növeli a teljesítményt olyan iparágakban, mint az autóipar, míg folyékonyságuk lehetővé teszi a bonyolult tervek elkészítését és csökkenti az anyagköltségeket. A nagynyomású öntés kevesebb hibát eredményez, így a termékek megbízhatóak és hatékonyak. Egy megbízható gyártó kiválasztása minőséget és személyre szabott megoldásokat biztosít az adott igényekre. A szakértői konzultáció segít a vállalkozásoknak optimális eredmények elérésében.

GYIK

Mely iparágak profitálnak a leginkább a fémöntésből?

Az autóipar, a repülőgépipar és az elektronikai ipar jelentős előnyökkel jár. A precízió, a tartósság és a költséghatékony, kiváló minőségű alkatrészek gyártása érdekében a nyomásos öntésre támaszkodnak.

Hogyan biztosítja a présöntés a méretpontosságot?

A nagynyomású fröccsöntés precíz formákra formálja a fémet. Ez a folyamat minimalizálja az eltéréseket, biztosítva, hogy az alkatrészek szigorú tűréshatároknak feleljenek meg anélkül, hogy kiterjedt utómegmunkálásra lenne szükség.

Használható-e újrahasznosított anyagokat a présöntés?

Igen, a gyártók gyakran használnak újrahasznosítható fémeket, például alumíniumot és cinket. Ez a gyakorlat csökkenti a hulladékot, mérsékli a költségeket, és támogatja a fenntarthatósági célokat.

Készítette: haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefon:

Értékesítés: 0086-134 8641 8015

Ügyfélszolgálat: 0086-574 8669 1714

Közzététel ideje: 2025. április 22.