Parti professionali in metallo pressofusosono essenziali per la produzione di componenti di alta qualità con una precisione ineguagliabile. Vari settori dipendono dametallo pressofusoprocesso per soluzioni durevoli, scalabili ed economiche. I sistemi automatizzati svolgono un ruolo cruciale nel migliorare la qualità monitorando variabili come la velocità del metallo e la pressione idraulica. Queste tecnologie avanzate garantiscono risultati costanti, rendendofonderia di pezzi pressofusi in metalloun aspetto integrante della produzione moderna.

Punti chiave

- pressofusione di metallorealizza parti resistenti spingendo il metallo caldo negli stampi.

- Raccoltabuoni materiali, come l'alluminio o il magnesio, fa sì che i componenti funzionino meglio e durino più a lungo.

- L'utilizzo di macchinari per la pressofusione consente di risparmiare tempo e denaro, il che è utile alle grandi industrie come quelle automobilistiche e aeronautiche.

Comprensione delle parti di fusione professionale dei metalli

Cos'è la pressofusione dei metalli?

La pressofusione di metallo è un processo di produzione che crea componenti metallici precisi e durevoli. Consiste nell'iniezione di metallo fuso in uno stampo, o matrice, ad alta pressione. Questo metodo consente ai produttori di produrre componenti con dettagli complessi e qualità costante.

La pressofusione consente di produrre parti metalliche con elevata precisione e dettagli raffinati, come superfici testurizzate, senza richiedere lavorazioni aggiuntive.

Il processo è ampiamente utilizzato in settori come quello automobilistico, aerospaziale e dei beni di consumo. Permette la creazione di componenti leggeri, robusti e resistenti alla corrosione, rendendolo essenziale per la produzione moderna.

Materiali utilizzati nel processo

La scelta del materiale influisce in modo significativo sulle prestazioni e sulla qualità dei componenti pressofusi in metallo professionali. I produttori utilizzano vari metalli e leghe, ognuno con proprietà uniche adatte a specifiche applicazioni.

| Tipo di materiale | Proprietà | Applicazioni |

|---|---|---|

| Lega di alluminio 380 | Ottima colabilità, leggerezza, resistenza alla corrosione | Supporti motore, mobili, custodie elettroniche |

| Lega di alluminio B390 | Eccezionale resistenza alle vibrazioni e all'usura | Corpi pompa, corpi valvola, giranti |

| Magnesio AZ91D | Elevato rapporto resistenza/peso, resistenza alla corrosione | Componenti del gruppo propulsore, parti meccaniche |

| Zinco Zamak 3 | Stabilità dimensionale, facilità di fusione | Parti idrauliche, ventilatori da soffitto |

L'alluminio è una scelta popolareGrazie al loro rapporto resistenza/peso e alla resistenza alla corrosione. Le leghe di magnesio sono preferite per applicazioni leggere, mentre le leghe di zinco eccellono in precisione e finiture lisce.

Fasi chiave del processo di pressofusione

Il processo di pressofusione prevede diverse fasi critiche, ciascuna delle quali contribuisce alla qualità del prodotto finale.

- Preparazione: Le superfici dello stampo sono lubrificate per facilitare l'espulsione dei getti. Questa fase riduce i difetti e garantisce una rimozione agevole.

- Riempimento: Il metallo fuso viene iniettato nello stampo ad alta pressione. Questa fase previene il ritiro e la porosità garantendo il riempimento completo.

- Espulsione: I perni di espulsione rimuovono i getti dallo stampo. Ciò consente cicli di produzione rapidi e riduce al minimo i danni ai pezzi.

- Shakeout: Gli scarti vengono rimossi dai getti finiti. Questa fase garantisce che il prodotto finale soddisfi gli standard qualitativi.

La precisione di questi passaggi garantisce che i pezzi pressofusi in metallo professionali soddisfino le specifiche richieste in termini di durata e prestazioni.

Vantaggi delle parti in metallo pressofuso professionali

Precisione e coerenza

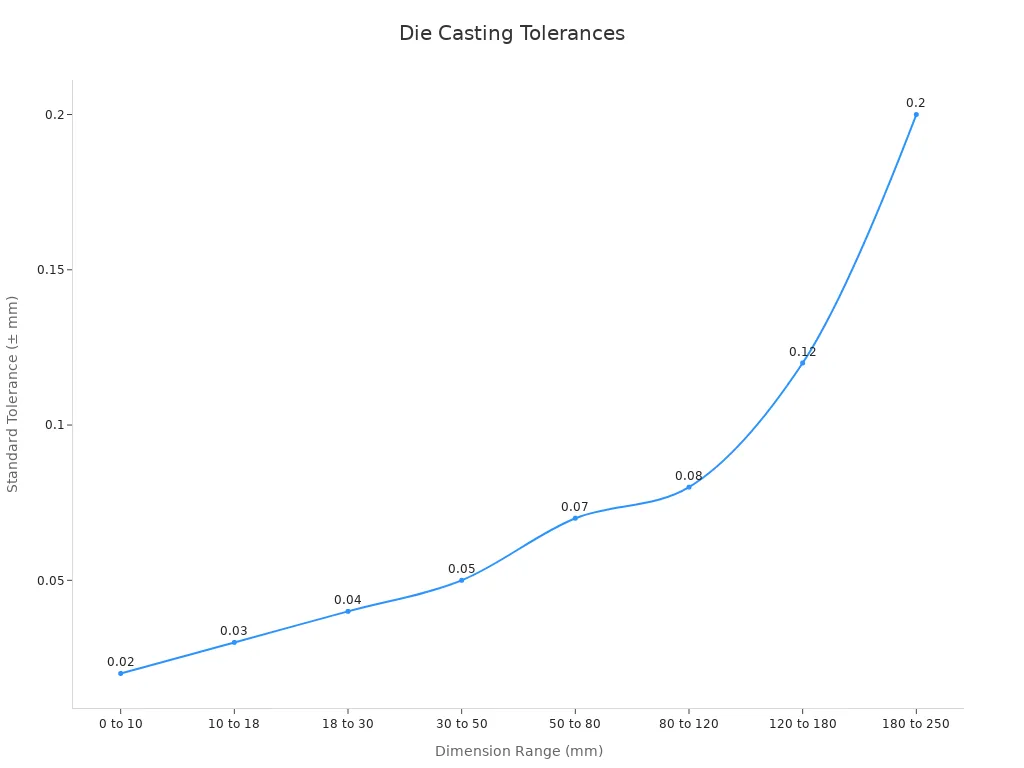

Metallo professionaleparti pressofuseSono noti per la loro eccezionale precisione e costanza dimensionale. Il metodo di iniezione ad alta pressione utilizzato nel processo garantisce che ogni componente rispetti tolleranze ristrette, rendendolo ideale per i settori che richiedono design complessi. Ad esempio, le soluzioni di pressofusione di CastMold producono componenti con una precisione dimensionale superiore, riducendo al minimo la necessità di lavorazioni secondarie.

La capacità di raggiungere tolleranze ristrette è un tratto distintivo della pressofusione. Questa precisione è fondamentale per le applicazioni in cui anche piccole deviazioni possono compromettere la funzionalità.

| Gamma dimensionale di base (mm) | Tolleranza standard (± mm) |

|---|---|

| da 0 a 10 | 0,02 |

| 10 a 18 | 0,03 |

| 18 a 30 | 0,04 |

| da 30 a 50 | 0,05 |

| da 50 a 80 | 0,07 |

| da 80 a 120 | 0,08 |

| da 120 a 180 | 0,12 |

| da 180 a 250 | 0,2 |

La finitura superficiale liscia ottenuta tramite pressofusione migliora ulteriormente la qualità del prodotto finale. Ciò elimina la necessità di lunghe lavorazioni successive, con un conseguente risparmio di tempo e costi e garantendo al contempo un risultato esteticamente gradevole.

Efficacia dei costi per la produzione su larga scala

La pressofusione offre unsoluzione convenienteper la produzione di grandi volumi di componenti metallici. Il processo sfrutta l'automazione e i materiali riciclabili per ridurre i costi di produzione. Gli investimenti iniziali in automazione possono sembrare elevati, ma portano a significativi risparmi di manodopera e a una maggiore efficienza nel tempo.

| Fattore | Descrizione |

|---|---|

| Riciclabilità dei materiali | I materiali riciclabili riducono i costi e sono in linea con gli obiettivi di sostenibilità. |

| Consumo energetico | L'ottimizzazione dell'utilizzo dell'energia nelle macchine riduce le spese operative. |

| Investimenti in automazione | L'automazione riduce i costi di manodopera e aumenta la velocità di produzione. |

| Gestione di rottami e rifiuti | Una gestione efficace dei rifiuti riduce al minimo le perdite di materiali e i costi. |

| Misure di controllo qualità | I rigorosi controlli di qualità riducono i difetti, consentendo di risparmiare tempo e risorse. |

La scalabilità della pressofusione la rende particolarmente vantaggiosa per settori come l'automotive e l'elettronica, dove la produzione su larga scala è essenziale. Riducendo gli sprechi e ottimizzando il consumo energetico, i produttori possono ottenere vantaggi sia economici che ambientali.

Durata e resistenza dei componenti

I componenti pressofusi in metallo di qualità professionale sono apprezzati per la loro durevolezza e resistenza meccanica. Il processo produce componenti con eccellenti proprietà di durezza e trazione, rendendoli adatti ad applicazioni impegnative. Ad esempio, i test meccanici, tra cui la durezza e la prova di impatto Charpy, confermano la resistenza e l'affidabilità dei componenti pressofusi.

Settori come quello aerospaziale e automobilistico si affidano ai componenti pressofusi per la loro capacità di resistere a condizioni estreme senza compromettere le prestazioni.

La resistenza alla fatica dei metalli pressofusi ne aumenta ulteriormente la durata, garantendo prestazioni durature anche sotto stress continuo. Questo li rende la scelta ideale per applicazioni critiche come componenti di motori e parti strutturali.

Combinando resistenza, durevolezza e precisione, la pressofusione fornisce componenti che soddisfano le rigorose esigenze delle industrie moderne.

Applicazioni di parti di pressofusione di metallo professionali

Industria automobilistica

Il settore automobilistico fa ampio affidamento sui componenti pressofusi in metallo professionali per la loro precisione e durata. Con una produzione globale di veicoli che raggiungerà circa 85 milioni di unità nel 2022, la domanda di componenti pressofusi rimane forte. I produttori utilizzano tecnologie avanzate come l'automazione e la digitalizzazione per soddisfare le esigenze in continua evoluzione del settore, in particolare per i veicoli elettrici e i design leggeri. Innovazioni come il "giga casting" di Ryobi per grandi componenti della carrozzeria dei veicoli elettrici e le macchine per pressofusione ultra-large di UBE Corporation evidenziano l'attenzione del settore all'efficienza e alla riduzione dei costi. Questi progressi garantiscono che i componenti pressofusi soddisfino i severi requisiti dei veicoli moderni, tra cui resistenza, riduzione del peso e resistenza alla corrosione.

Aerospaziale e difesa

Nel settore aerospaziale e della difesa, la pressofusione svolge un ruolo fondamentale nella produzione di componenti leggeri ma resistenti. Leghe avanzate e tecniche di pressofusione sotto vuoto riducono il peso dei componenti, migliorando l'efficienza del carburante fino al 20%. Il processo garantisce che i componenti possano resistere alle sollecitazioni estreme del volo, soddisfacendo al contempo rigorosi standard di sicurezza.

| Beneficio | Descrizione | Impatto sull'aerospazio e sulla difesa |

|---|---|---|

| Componenti leggeri | Le leghe avanzate e la pressofusione sotto vuoto riducono il peso dei componenti. | Migliora l'efficienza del carburante fino al 20%. |

| Forza e durata | Garantisce che i componenti resistano alle sollecitazioni del volo e agli standard di sicurezza. | Soddisfa elevati requisiti di sicurezza. |

| Efficienza del carburante | La riduzione del peso comporta un migliore consumo di carburante. | Fondamentale per il risparmio sui costi operativi. |

Questi vantaggi rendono la pressofusione indispensabile per la produzione di componenti critici per il settore aerospaziale e della difesa.

Elettronica e beni di consumo

Anche la pressofusione eccellenei settori dell'elettronica e dei beni di consumo. Fornisce componenti robusti e affidabili per sistemi elettrici, parti durevoli per elettrodomestici e accessori funzionali e decorativi per mobili.

| Industria | Vantaggi delle parti pressofuse |

|---|---|

| Industria elettrica | Componenti elettrici robusti per sistemi affidabili |

| Industria degli elettrodomestici | Parti durevoli per elettrodomestici che ne migliorano l'efficacia |

| Industria del mobile | Ferramenta funzionale e decorativa per un appeal estetico |

Combinando precisione, durevolezza e versatilità, i componenti professionali realizzati con pressofusione di metallo soddisfano le diverse esigenze di questi settori.

Scegliere la giusta soluzione professionale per la pressofusione dei metalli

Valutazione di competenza ed esperienza

La scelta del produttore giusto inizia con la valutazione della sua competenza ed esperienza. Le aziende con decenni di esperienza nel settore spesso offrono risultati eccellenti. Dynacast, ad esempio, vanta oltre 80 anni di esperienza nella produzione di componenti metallici di precisione per diversi settori. Allo stesso modo, A&B si avvale di ingegneri qualificati in grado di gestire progetti complessi, garantendo risultati di alta qualità. Produttori come Castingod e Golden Pond Metal Die Casting Co., Ltd. dimostrano affidabilità e competenza gestendo progetti complessi e implementando rigorosi controlli di qualità.

La competenza garantisce ai produttori la capacità di affrontare sfide uniche, mentre l'esperienza garantisce prestazioni costanti in tutti i progetti.

Quando valutate un fornitore, considerate la sua esperienza e le sue referenze. Una solida esperienza nella fornitura di componenti di qualità riflette il suo impegno verso l'eccellenza.

Valutazione della tecnologia e delle attrezzature

La tecnologia moderna gioca un ruolo fondamentale nella produzione di alta qualitàcomponenti pressofusiI sistemi automatizzati migliorano l'efficienza e la precisione, riducendo i costi di manodopera e minimizzando l'errore umano. I robot semplificano i processi di iniezione ed espulsione, garantendo una qualità costante durante tutta la produzione. Un software di simulazione avanzato prevede i difetti e ottimizza il processo di fusione, consentendo la prototipazione virtuale prima della produzione fisica.

I produttori che sfruttano l'intelligenza artificiale e l'apprendimento automatico possono monitorare e ottimizzare le operazioni in tempo reale. Questi progressi migliorano la sicurezza, la velocità e la precisione, rendendoli indispensabili per la pressofusione professionale di componenti metallici.

Importanza della garanzia della qualità e delle certificazioni

Le certificazioni convalidano un produttoreimpegno per la qualitàe conformità agli standard di settore. Le certificazioni ISO garantiscono il rispetto dei parametri di riferimento internazionali, mentre gli standard americani come NADCA e ASTM garantiscono l'affidabilità. I test metallurgici verificano le proprietà meccaniche, mentre l'analisi della composizione chimica garantisce la qualità del materiale.

Rigorosi metodi di prova, come le valutazioni della resistenza alla trazione e della durezza, confermano la durevolezza dei componenti pressofusi.

Certificazioni come ISO 9001 e AS9100 sono particolarmente importanti per i settori che richiedono componenti sensibili alla sicurezza, come l'aerospaziale e la difesa. Questi standard garantiscono la fiducia nella capacità del produttore di fornire prodotti di qualità elevata e costante.

I componenti pressofusi in metallo professionali svolgono un ruolo fondamentale nella produzione moderna. Il loro rapporto resistenza/peso migliora le prestazioni in settori come quello automobilistico, mentre la loro fluidità supporta progetti complessi e riduce i costi dei materiali. La fusione ad alta pressione garantisce meno difetti, rendendo i prodotti affidabili ed efficienti. Scegliere un produttore affidabile garantisce qualità e soluzioni personalizzate per esigenze specifiche. La consulenza di esperti aiuta le aziende a raggiungere risultati ottimali.

Domande frequenti

Quali settori traggono i maggiori vantaggi dalla pressofusione dei metalli?

I settori automobilistico, aerospaziale ed elettronico ne traggono notevoli vantaggi. Si affidano alla pressofusione per la produzione di componenti di alta qualità, precisi, durevoli e a costi contenuti.

In che modo la pressofusione garantisce la precisione dimensionale?

L'iniezione ad alta pressione consente di stampare il metallo in forme precise. Questo processo riduce al minimo le deviazioni, garantendo che i componenti rispettino tolleranze rigorose senza richiedere lunghe lavorazioni successive.

La pressofusione può utilizzare materiali riciclati?

Sì, i produttori utilizzano spesso metalli riciclabili come alluminio e zinco. Questa pratica riduce gli sprechi, abbassa i costi e supporta gli obiettivi di sostenibilità.

Di: haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefono:

Vendite: 0086-134 8641 8015

Supporto: 0086-574 8669 1714

Data di pubblicazione: 22-04-2025