Професионални делови за ливење метала под притискомсу неопходни за производњу висококвалитетних компоненти са неупоредивом прецизношћу. Различите индустрије зависе одливени металпроцес за трајна, скалабилна и исплатива решења. Аутоматизовани системи играју кључну улогу у побољшању квалитета праћењем варијабли као што су брзина метала и хидраулички притисак. Ове напредне технологије гарантују конзистентне резултате, чинећиливница делова за ливење метала под притискомсаставни аспект модерне производње.

Кључне закључке

- Ливење метала под притискомправи јаке делове утискивањем врућег метала у калупе.

- Брањедобри материјали, попут алуминијума или магнезијума, чини да делови боље раде и дуже трају.

- Коришћење машина у ливењу под притиском штеди време и новац, што помаже великим индустријама попут произвођача аутомобила и авиона.

Разумевање професионалних делова за ливење метала под притиском

Шта је ливење метала под притиском?

Ливење метала под притиском је производни процес којим се стварају прецизне и издржљиве металне компоненте. Укључује убризгавање растопљеног метала у калуп, или матрицу, под високим притиском. Ова метода омогућава произвођачима да производе делове са сложеним детаљима и конзистентним квалитетом.

Ливење под притиском омогућава производњу металних делова са високом прецизношћу и финим детаљима, као што су текстуриране површине, без потребе за додатном обрадом.

Овај процес се широко користи у индустријама као што су аутомобилска, ваздухопловна и роба широке потрошње. Подржава стварање лаганих, чврстих и компоненти отпорних на корозију, што га чини неопходним за модерну производњу.

Материјали коришћени у процесу

Избор материјала значајно утиче на перформансе и квалитет професионалних делова за ливење метала под притиском. Произвођачи користе различите метале и легуре, од којих свака нуди јединствена својства погодна за специфичне примене.

| Тип материјала | Некретнине | Апликације |

|---|---|---|

| Алуминијумска легура 380 | Одлична ливљивост, мала тежина, отпорност на корозију | Носачи мотора, намештај, кућишта за електронику |

| Алуминијумска легура Б390 | Изузетна отпорност на вибрације и хабање | Кућишта пумпи, тела вентила, импелери |

| Магнезијум AZ91D | Висок однос чврстоће и тежине, отпорност на корозију | Компоненте погонског склопа, механички делови |

| Цинк Замак 3 | Димензионална стабилност, лакоћа ливења | Водоводствени делови, плафонски вентилатори |

Алуминијум је популаран изборзбог односа чврстоће и тежине и отпорности на корозију. Легуре магнезијума су пожељније за лагане примене, док легуре цинка одликују се прецизношћу и глатким завршним обрадама.

Кључни кораци у процесу ливења под притиском

Процес ливења под притиском укључује неколико кључних корака, од којих сваки доприноси квалитету финалног производа.

- ПрипремаПовршине калупа се подмазују како би се осигурало лако избацивање одливака. Овај корак смањује недостатке и обезбеђује глатко вађење.

- ПуњењеРастопљени метал се убризгава у калуп под високим притиском. Овај корак спречава скупљање и порозност осигуравајући потпуно пуњење.

- ИзбацивањеИзбацивачи ваде одливке из калупа. Ово омогућава брзе производне циклусе и минимизира оштећење делова.

- ИзтресавањеОтпадни делови се уклањају са готових одливака. Овај корак осигурава да коначни производ испуњава стандарде квалитета.

Прецизност ових корака осигурава да професионални делови за ливење метала под притиском испуњавају потребне спецификације за издржљивост и перформансе.

Предности професионалних металних делова за ливење под притиском

Прецизност и доследност

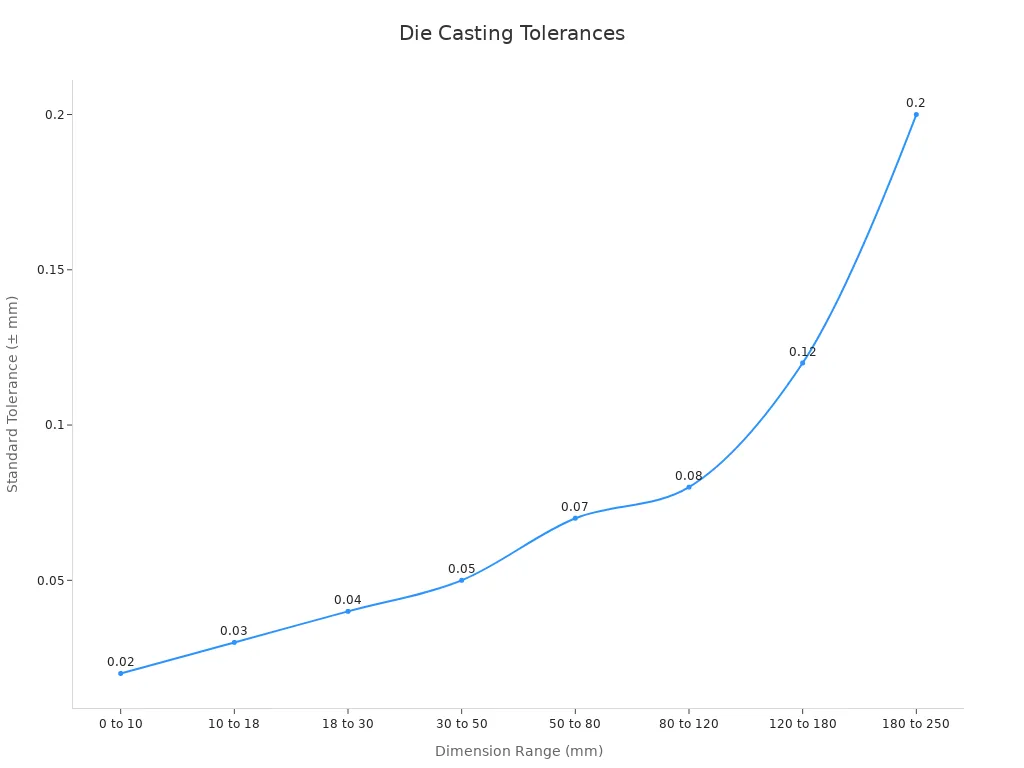

Професионални металделови за ливење под притискомпознати су по својој изузетној прецизности и димензионалној конзистентности. Метода убризгавања под високим притиском која се користи у процесу осигурава да свака компонента испуњава строге толеранције, што га чини идеалним за индустрије које захтевају сложене дизајне. На пример, CastMold-ова решења за ливење под притиском производе делове са врхунском димензионалном тачношћу, минимизирајући потребу за секундарном машинском обрадом.

Способност постизања малих толеранција је обележје ливења под притиском. Ова прецизност је кључна за примене где чак и мала одступања могу угрозити функционалност.

| Основни распон димензија (мм) | Стандардна толеранција (± мм) |

|---|---|

| 0 до 10 | 0,02 |

| 10 до 18 | 0,03 |

| 18 до 30 | 0,04 |

| 30 до 50 | 0,05 |

| 50 до 80 | 0,07 |

| 80 до 120 | 0,08 |

| 120 до 180 | 0,12 |

| 180 до 250 | 0,2 |

Глатка површинска завршна обрада постигнута ливењем под притиском додатно побољшава квалитет финалног производа. Ово елиминише потребу за опсежном накнадном обрадом, штедећи време и трошкове, а истовремено обезбеђујући визуелно привлачан резултат.

Исплативост за производњу великих размера

Ливење под притиском нудиисплативо решењеза производњу великих количина металних компоненти. Процес користи аутоматизацију и рециклабилне материјале како би смањио трошкове производње. Почетна улагања у аутоматизацију могу изгледати висока, али временом доводе до значајних уштеда у раду и повећања ефикасности.

| Фактор | Опис |

|---|---|

| Рециклабилност материјала | Рециклабилни материјали смањују трошкове и усклађују се са циљевима одрживости. |

| Потрошња енергије | Оптимизована потрошња енергије у машинама смањује оперативне трошкове. |

| Инвестиције у аутоматизацију | Аутоматизација смањује трошкове рада и повећава брзину производње. |

| Управљање отпадом и отпадом | Ефикасно управљање отпадом минимизира губитак материјала и трошкове. |

| Мере контроле квалитета | Ригорозне провере квалитета смањују недостатке, штедећи време и ресурсе. |

Скалабилност ливења под притиском чини га посебно погодним за индустрије попут аутомобилске и електронске, где је производња великих количина неопходна. Смањењем отпада и оптимизацијом потрошње енергије, произвођачи могу постићи и економске и еколошке користи.

Издржљивост и чврстоћа компоненти

Професионални метални делови ливени под притиском су познати по својој издржљивости и механичкој чврстоћи. Процес производи компоненте са одличном тврдоћом и затезним својствима, што их чини погодним за захтевне примене. На пример, механичка испитивања, укључујући тестове тврдоће и Шарпијеве тестове ударне чврстоће, потврђују чврстоћу и поузданост компоненти ливених под притиском.

Индустрије попут ваздухопловства и аутомобилске индустрије ослањају се на ливене делове због њихове способности да издрже екстремне услове без угрожавања перформанси.

Заморна чврстоћа ливених метала додатно повећава њихову издржљивост, обезбеђујући дуготрајне перформансе чак и под континуираним оптерећењем. Због тога су преферирани избор за критичне примене као што су компоненте мотора и структурни делови.

Комбинацијом чврстоће, издржљивости и прецизности, ливење под притиском производи компоненте које задовољавају ригорозне захтеве савремене индустрије.

Примене професионалних делова за ливење метала под притиском

Аутомобилска индустрија

Аутомобилски сектор се у великој мери ослања на професионалне металне делове ливене под притиском због њихове прецизности и издржљивости. Са глобалном производњом возила која је достигла приближно 85 милиона јединица у 2022. години, потражња за компонентама ливених под притиском остаје јака. Произвођачи користе напредне технологије попут аутоматизације и дигитализације како би задовољили стално растуће потребе индустрије, посебно за електрична возила и лагане дизајне. Иновације попут „гига ливења“ компаније Ryobi за велике делове каросерије електричних возила и ултра-великих машина за ливење под притиском компаније UBE Corporation истичу фокус сектора на ефикасност и смањење трошкова. Ова достигнућа осигуравају да ливени делови испуњавају строге захтеве модерних возила, укључујући чврстоћу, смањење тежине и отпорност на корозију.

Ваздухопловство и одбрана

У ваздухопловству и одбрани, ливење под притиском игра кључну улогу у производњи лаганих, али издржљивих компоненти. Напредне легуре и технике вакуумског ливења смањују тежину делова, побољшавајући ефикасност горива до 20%. Процес осигурава да компоненте могу да издрже екстремна напрезања лета, а да притом испуњавају строге безбедносне стандарде.

| Корист | Опис | Утицај на ваздухопловство и одбрану |

|---|---|---|

| Лагане компоненте | Напредне легуре и вакуумско ливење смањују тежину компоненти. | Побољшава ефикасност горива до 20%. |

| Чврстоћа и издржљивост | Обезбеђује да делови могу да издрже напрезања у лету и безбедносне стандарде. | Испуњава високе безбедносне захтеве. |

| Ефикасност горива | Смањење тежине доводи до боље потрошње горива. | Кључно за уштеду оперативних трошкова. |

Ове предности чине ливење под притиском неопходним за производњу критичних компоненти за ваздухопловство и одбрану.

Електроника и роба широке потрошње

Ливење под притиском се такође истичеу електронској и индустрији робе широке потрошње. Обезбеђује јаке, поуздане компоненте за електричне системе, издржљиве делове за кућне апарате и функционалан, али декоративан хардвер за намештај.

| Индустрија | Предности делова за ливење под притиском |

|---|---|

| Електротехничка индустрија | Јаке електричне компоненте за поуздане системе |

| Индустрија кућних апарата | Издржљиви делови за кућне апарате који повећавају ефикасност |

| Индустрија намештаја | Функционални и декоративни хардвер за естетску привлачност |

Комбинацијом прецизности, издржљивости и свестраности, професионални делови за ливење метала под притиском задовољавају различите захтеве ових индустрија.

Избор правог професионалног решења за ливење метала под притиском

Процена стручности и искуства

Избор правог произвођача почиње проценом њихове стручности и искуства. Компаније са деценијама знања у индустрији често пружају врхунске резултате. Dynacast, на пример, има преко 80 година искуства у производњи прецизних металних делова за различите секторе. Слично томе, A&B запошљава веште инжењере способне да обрађују сложене дизајне, осигуравајући висококвалитетне резултате. Произвођачи попут Castinggod и Golden Pond Metal Die Casting Co., Ltd. демонстрирају поузданост и стручност управљањем сложеним пројектима и применом строгих мера контроле квалитета.

Стручност осигурава да произвођачи могу да се носе са јединственим изазовима, док искуство гарантује доследне перформансе у свим пројектима.

Приликом процене добављача, узмите у обзир њихову репутацију и референце. Дуга историја испоруке квалитетних делова одражава њихову посвећеност изврсности.

Процена технологије и опреме

Модерна технологија игра кључну улогу у производњи висококвалитетнихливене компонентеАутоматизовани системи побољшавају ефикасност и прецизност, смањујући трошкове рада и минимизирајући људске грешке. Роботи поједностављују процесе убризгавања и избацивања, обезбеђујући конзистентан квалитет током производње. Напредни софтвер за симулацију предвиђа недостатке и оптимизује процес ливења, омогућавајући виртуелно израду прототипова пре физичке производње.

Произвођачи који користе вештачку интелигенцију и машинско учење могу да прате и оптимизују операције у реалном времену. Ова достигнућа побољшавају безбедност, брзину и тачност, што их чини неопходним за професионално ливење металних делова под притиском.

Значај осигурања квалитета и сертификације

Сертификати потврђују произвођачевепосвећеност квалитетуи усклађеност са индустријским стандардима. ISO сертификати осигуравају поштовање међународних стандарда, док амерички стандарди попут NADCA и ASTM гарантују поузданост. Металуршка испитивања проверавају механичка својства, док анализа хемијског састава осигурава квалитет материјала.

Ригорозне методе испитивања, као што су процене затезне чврстоће и тврдоће, потврђују издржљивост ливених компоненти.

Сертификати попут ISO 9001 и AS9100 су посебно важни за индустрије које захтевају делове осетљиве на безбедност, као што су ваздухопловство и одбрана. Ови критеријуми пружају поверење у способност произвођача да испоручи доследне, висококвалитетне производе.

Професионални ливени метални делови играју виталну улогу у модерној производњи. Њихов однос чврстоће и тежине побољшава перформансе у индустријама попут аутомобилске, док њихова флуидност подржава сложене дизајне и смањује трошкове материјала. Ливење под високим притиском осигурава мање дефеката, чинећи производе поузданим и ефикасним. Избор поузданог произвођача осигурава квалитет и прилагођена решења за специфичне потребе. Консултације са стручњацима помажу предузећима да постигну оптималне резултате.

Честа питања

Које индустрије имају највише користи од ливења метала под притиском?

Аутомобилска, ваздухопловна и електронска индустрија значајно користе. Оне се ослањају на ливење под притиском због прецизности, издржљивости и исплативе производње висококвалитетних компоненти.

Како ливење под притиском обезбеђује димензионалну тачност?

Бризгање под високим притиском обликује метал у прецизне облике. Овај процес минимизира одступања, осигуравајући да компоненте испуњавају строге толеранције без потребе за опсежном накнадном обрадом.

Да ли се ливење под притиском може користити од рециклираних материјала?

Да, произвођачи често користе рециклабилне метале попут алуминијума и цинка. Ова пракса смањује отпад, снижава трошкове и подржава циљеве одрживости.

Од: Хаихонг

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Телефон:

Продаја: 0086-134 8641 8015

Подршка: 0086-574 8669 1714

Време објаве: 22. април 2025.