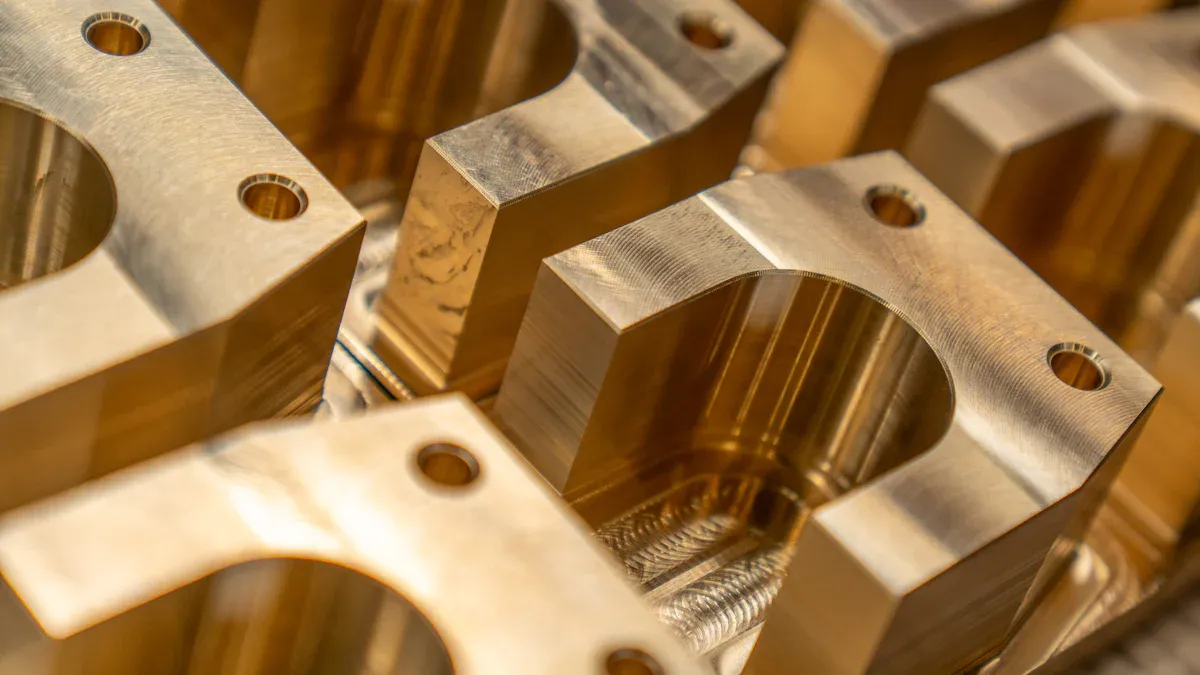

Коли я працюю з ЧПК-обробкою, я бачу, як комп'ютерно-керовані системи трансформують виробництвоАлюмінієві литі деталі OEM.

- Машини йдуть за нимиточні інструкції, що усуває ризик помилок, внесених вручну.

- Автоматизована перевірка якості та коригування траєкторії інструменту забезпечують узгодженість кожної деталі.

- Лиття під тиском з алюмінію OEM стосуєтьсядо деталей, що потребують жорстких допусків, і ЧПУ пропонує їхМожливості лиття під тиском алюмініюЯ довіряюВиробник деталей з лиття під тиском з алюмінію OEM- есе для отримання надійних результатів.

Ключові висновки

- Обробка на ЧПКвикористовує комп'ютерне керування для точного виконання інструкцій, що виключає людські помилки та виготовляє деталі з дуже точними та послідовними вимірами.

- Удосконалене програмне забезпечення планує та оптимізує траєкторії інструменту, щоб зробити різання ефективним та точним, зменшуючи кількість помилок, заощаджуючи час та знижуючи витрати.

- Високоточні верстати з ЧПК та системи зворотного зв'язку в режимі реального часу забезпечують ідеальну посадку, триваліший термін служби та відповідність вимогам кожної деталі.суворі стандарти якості.

Як обробка на верстатах з ЧПК забезпечує точність для лиття під тиском алюмінієвих деталей від OEM

Рухи, керовані комп'ютером

Коли я працюю з верстатами з ЧПК, я бачу, як цифрові проекти перетворюються на реальні деталі з неймовірною точністю. Процес починається зСАПР-модельЯ використовуюПрограмне забезпечення CAMперетворити цю модель наG-код, який точно вказує верстату, як рухатися. Контролер ЧПУ зчитує ці інструкції та керує ріжучим інструментом вздовж кількох осей, іноді до п'яти. Це дозволяє мені створювати складні форми та вузькі кути, які неможливо створити вручну.

Машина відстежує кожен рух. Вона надсилає сигнали до двигунів, забезпечуючи ідеальне слідування траєкторії інструменту. Я спостерігаю, як машина ріже, свердлить та фрезерує алюміній, завжди дотримуючись дизайну. Таке керування означає, що я можу робитиАлюмінієві литі деталі OEMз точними розмірами, навіть коли форми стають складними.

Порада:Багатоосьові верстати з ЧПКдопоможіть мені виготовити деталі зжорсткі допускита складні деталі, що є важливим для таких галузей промисловості, як автомобільна та медичне обладнання.

Автоматизована оптимізація траєкторії інструменту

Я покладаюся на автоматизовану оптимізацію траєкторії інструменту, щоб забезпечити ефективність і точність кожного різу. Програмне забезпечення CAM допомагає мені планувати найкращий маршрут для ріжучого інструменту. Воно перевіряє наявність можливих помилок, таких як зіткнення або непотрібна зміна інструменту, перед запуском верстата. Це економить час і зменшує кількість помилок.

Ось таблиця, яка показує, як оптимізація покращує мою роботу:

| Аспект оптимізації | Опис оптимізації | Вплив на помилки обробки та ефективність |

|---|---|---|

| Оптимізація траєкторії інструменту | Автоматично знаходить найкоротший та найбезпечніший шлях інструменту | Скорочує тривалість циклу та підвищує ефективність приблизно на 15% |

| Послідовність зміни інструменту | Вибирає найкращий порядок зміни інструментів | Скорочує час зміни інструменту на 20%, знижує ризик помилок |

| Виявлення логічних помилок | Виявляє проблеми, такі як неправильні команди інструменту або охолоджувальної рідини | Запобігає зіткненням та перекриттю повітря більш ніж на 80% |

| Запобігання ризикам | Виправляє проблеми до початку обробки | Зменшує час простою та брак, покращує стабільність |

| Стабільність та зниження витрат | Забезпечує плавність та стабільність процесу | Знижує витрати на технічне обслуговування та ремонт |

| Застосовність до складних деталей | Адаптується для багатоосьового та серійного виробництва | Максимізує потенціал машини для швидкого та стабільного виробництва |

Я використовую передове програмне забезпечення CAM, яке дозволяє мені симулювати процес обробки. Я можу бачити, чи інструмент щось зачепить, чи потрібно змінити траєкторію. Такі алгоритми, якадаптивне очищення та високошвидкісна обробкадопомагають мені забезпечити плавний рух інструменту та запобігти зносу. Це означає, що мої алюмінієві литі деталі OEM виготовляються правильно з першого разу, з меншою кількістю відходів та помилок.

- Я вибираю різні траєкторії інструменту залежно від форми деталі.

- Для простих деталей я використовую 2D-траєкторії.

- Для складних деталей я використовую 3D-траєкторії та багатоосьові стратегії.

Висока толерантність

Точність має найбільше значення, коли я виготовляю деталі з алюмінієвого лиття під тиском OEM. Обробка з ЧПУ дозволяє мені досягтидопуски до ±0,01 мм, що набагато краще, ніж традиційне лиття під тиском. Я перевіряю кожну деталь за допомогою вимірювальних інструментів, таких як штангенциркулі та мікрометри. Я також використовую автоматизовані системи, такі як координатно-вимірювальні машини (КВМ), для додаткової точності.

Ось швидке порівняння:

| Метод виробництва | Типовий рівень толерантності | Нотатки |

|---|---|---|

| Обробка на верстатах з ЧПК | ±0,025 мм (±0,001 дюйма) або краще | Ідеально підходить для високопродуктивних деталей, що потребують точної підгонки |

| Лиття під тиском | ±0,076 мм (±0,003 дюйма) або краще | Добре підходить для великих партій, але не так точно, як ЧПУ |

Я дотримуюся суворих галузевих стандартів, таких якISO 9001 та IATF 16949, щоб переконатися, що кожна деталь відповідає вимогам якості. Я використовую ЧПК-обробку для прототипів та невеликих партій, коли мені потрібна найвища точність. Для великих партій я поєдную лиття під тиском із вторинною ЧПК-обробкою для покращення критичних зон.

- Я завжди перевіряю деталі під час і після виробництва.

- Я використовую передові датчики та системи керування, щоб підтримувати жорсткі допуски.

- Автоматизація допомагає мені уникати людських помилок і забезпечує узгодженість кожного етапу.

Коли я закінчую партію деталей з алюмінієвого лиття під тиском, виготовлених за версією виробника, я знаю, що кожна з них підійде та функціонуватиме належним чином. Саме ця надійність є причиною...такі галузі, як автомобільна, енергетична та медичнадовіряють обробці з ЧПК для своїх найвимогливіших проектів.

Основні характеристики та практичні переваги точності лиття під тиском алюмінію від виробника оригінального обладнання

Постійна повторюваність

Коли я використовую ЧПК-обробку, я помічаю, що кожна деталь виходить однаковою, навіть у великих партіях. Процес починається з цифрового креслення. Я завантажую це креслення у верстат, який точно відповідає інструкціям. Цей метод виключає людські помилки та дозволяє дотримуватися жорстких допусків для кожної деталі. Я ретельно затискаю заготовку, і верстат ріже шар за шаром. Після обробки я перевіряю деталі за допомогою таких інструментів, якштангенциркулі та КВМЦі кроки допомагають мені підтримувати високу якість та стабільні результати.

- Обробка на верстатах з ЧПК використовує комп'ютерне керування для високої точності та повторюваності.

- Кожна деталь відповідає оригінальному проекту CAD.

- Автоматизовані перевірки одразу виявляють будь-які помилки.

- Я можу виготовити сотні або тисячіАлюмінієві литі деталі OEMз такою ж точністю.

Удосконалені системи вимірювання та зворотного зв'язку

Я покладаюся на передові вимірювальні інструменти для перевірки своєї роботи. Верстати з ЧПК зараз використовуютьдатчикиіТехнологія Інтернету речейспостерігати за процесом у режимі реального часу. Ці системи відстежують такі речі, як знос інструменту, температура та вібрація. Якщо щось піде не так, я одразу отримую сповіщення. Я використовуюКВМвимірювати розміри кожної деталі. Машина може навіть налаштуватися, якщо виявить проблему. Цей цикл зворотного зв'язку утримує мої деталі в межах необхідних допусків.

Примітка:Моніторинг та зворотний зв'язок у режимі реального часуДопоможіть мені зменшити відходи та покращити якість кожної партії деталей з лиття під тиском від алюмінію, виготовлених за версією OEM.

Покращена посадка, довговічність та надійність

Я бачу велику різницю впідтягнутість та міцністьдеталі, оброблені на верстатах з ЧПК. Жорсткі допуски означають, що деталі ідеально підходять одна до одної, що робить складання швидшим і простішим. Гладка поверхня, отримана в результаті обробки на верстатах з ЧПК, також сприяє герметизації та зменшує знос. Я використовую ці деталі в таких галузях промисловості, якавтомобільна та аерокосмічна промисловість, де надійність має найбільше значення. Обробка на верстатах з ЧПК забезпечує міцність матеріалу та відсутність дефектів лиття, завдяки чому деталі служать довше та працюють краще.

| Функція | Деталі з ЧПК-обробкою | Литі деталі |

|---|---|---|

| Толерантність | ±0,01 мм | ±0,13 мм |

| Оздоблення поверхні (Ra) | 16-125 мікродюймів | 125-300 мікродюймів |

| Довговічність | Високий | Від середнього до високого |

| Надійність | Відмінно | Добре |

Я довіряю обробці з ЧПУ для виробництва ливарних деталей з алюмінію OEMнайвища точність і якість.

- Я бачу менше помилок іжорсткіші допускиу кожній партії.

- Звіт клієнтівкраща продуктивність та довший термін служби деталей.

ЧПУ-обробка допомагає мені досягтисуворі галузеві стандартиі щоб мої клієнти були задоволені.

Найчастіші запитання

Яка головна перевага обробки запасних частин на верстатах з ЧПК?

Я бачуОбробка на ЧПКщоразу забезпечувати точні розміри. Така точність допомагає мені уникати помилок і забезпечує надійність моїх деталей.

Як перевірити точність деталей, оброблених на верстатах з ЧПК?

Я використовую штангенциркулі, мікрометри та КВМ.

- Штангенциркулі вимірюють довжину.

- Мікрометри перевіряють товщину.

- КВМ підтверджують складні форми.

Чи може обробка на ЧПУ обробляти складні конструкції?

| Тип дизайну | Можливості ЧПК |

|---|---|

| Прості форми | Так |

| Складні криві | Так |

| Багатоосьові деталі | Так |

Я довіряю верстатам з ЧПУ для всіх моїх потреб у дизайні.

Від:Дафна

Електронна пошта:daphne@haihongxintang.com

Телефон: Відділ продажів: 0086-134 8641 8015

Час публікації: 24 серпня 2025 р.