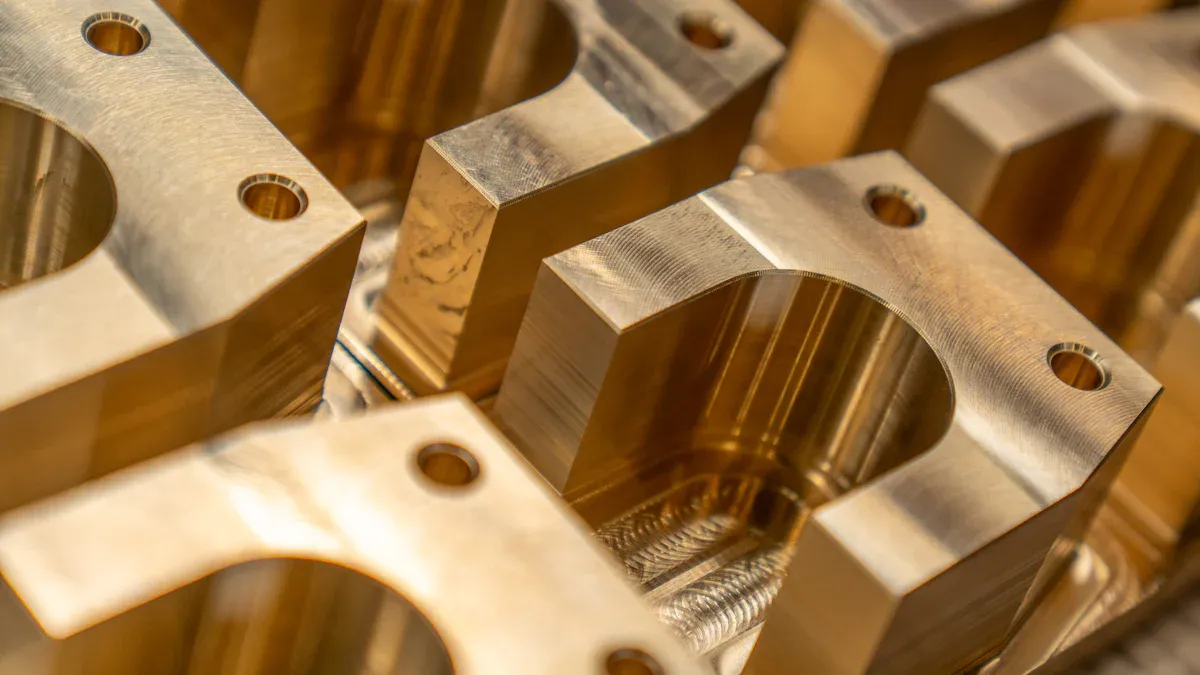

CNC加工に携わる時、コンピュータ制御システムが生産をどのように変革するかを目の当たりにします。OEMアルミダイカスト部品.

- 機械は追従する正確な指示これにより、手作業によるエラーのリスクが排除されます。

- 自動化された品質チェックとツールパスの調整により、すべての部品の一貫性が保たれます。

- OEMアルミダイカストとは厳しい公差を必要とする部品にCNCが対応しますアルミダイカスト能力私は信頼していますOEMアルミダイカスト部品メーカー- essai は信頼できる結果を提供します。

重要なポイント

- CNC加工コンピュータ制御を使用して正確な指示に従うことで、人的エラーを排除し、非常に厳密で一貫した寸法の部品を製造します。

- 高度なソフトウェアは、ツールパスを計画および最適化して、効率的かつ正確な切断を実現し、ミスを減らし、時間を節約し、コストを削減します。

- 高精度CNCマシンとリアルタイムフィードバックシステムにより、すべての部品が完璧にフィットし、長持ちし、厳格な品質基準.

CNC加工がOEMアルミダイカスト部品の精度を実現する方法

コンピュータ制御の動き

CNC工作機械を使うと、デジタル設計が信じられないほどの精度で実際の部品に変化する様子を目にします。そのプロセスはCADモデル. 私はCAMソフトウェアそのモデルをGコード機械に正確な動きを指示する「CNCコントローラ」と呼ばれる機械制御ユニット。CNCコントローラはこれらの指示を読み取り、切削工具を複数の軸(場合によっては最大5軸)に沿って誘導します。これにより、手作業では不可能な複雑な形状や狭い角も加工できます。

機械はすべての動きを追跡しています。モーターに信号を送り、工具が経路を完璧にたどるようにします。機械がアルミニウムを切断、穴あけ、フライス加工する様子を私は見守っています。常に設計通りに。この制御のおかげで、私はOEMアルミダイカスト部品形状が複雑になっても、正確な寸法で測定できます。

自動ツールパス最適化

すべての切削が効率的かつ正確であることを確認するために、自動化されたツールパス最適化を活用しています。CAMソフトウェアは、切削工具の最適な経路を計画するのに役立ちます。機械が起動する前に、衝突や不要な工具交換などの潜在的なエラーをチェックします。これにより、時間を節約し、ミスを減らすことができます。

最適化によって作業がどのように改善されるかを示す表を以下に示します。

| 最適化の側面 | 最適化の説明 | 加工誤差と効率への影響 |

|---|---|---|

| ツールパスの最適化 | 最短かつ最も安全なツールパスを自動的に見つけます | サイクルタイムを短縮し、効率を約15%向上 |

| ツール交換シーケンス | ツール交換の最適な順序を選択します | ツール交換時間を20%短縮し、エラーリスクを低減 |

| 論理エラー検出 | 間違ったツールやクーラントコマンドなどの問題を検出します | 衝突やエアカットを80%以上防止 |

| リスク予防 | 加工開始前に問題を修正 | ダウンタイムとスクラップを削減し、安定性を向上 |

| 安定性とコスト削減 | プロセスをスムーズかつ安定的に保つ | メンテナンスと修理のコストを削減 |

| 複雑な部品への適用性 | 多軸およびバッチ生産に適応 | 機械の潜在能力を最大限に引き出し、高速かつ安定した生産を実現 |

私は加工プロセスをシミュレーションできる高度なCAMソフトウェアを使用しています。工具が何かにぶつかるか、パスを変更する必要があるかを確認できます。適応クリアリングと高速加工金型のスムーズな動きを維持し、摩耗を防ぐのに役立ちます。これにより、OEMアルミダイカスト部品が最初から完璧に仕上がり、無駄やエラーが少なくなります。

- 部品の形状に応じて異なるツールパスを選択します。

- 単純なパーツの場合は 2D パスを使用します。

- 複雑な部品の場合は、3D パスと多軸戦略を使用します。

高い許容度

OEMアルミダイカスト部品の製造では、精度が最も重要です。CNC加工により、±0.01 mmの厳しい許容誤差これは従来のダイカストよりもはるかに優れています。ノギスやマイクロメーターなどの測定ツールを使って、すべての部品を検査します。また、精度をさらに高めるために、座標測定機(CMM)などの自動化システムも使用しています。

簡単に比較してみましょう。

| 製造方法 | 典型的な許容レベル | 注記 |

|---|---|---|

| CNC加工 | ±0.025 mm(±0.001インチ)以上 | 正確なフィットを必要とする高性能部品に最適 |

| ダイカスト | ±0.076 mm(±0.003インチ)以上 | 大量生産には適しているが、CNCほど正確ではない |

私は次のような厳格な業界基準に従っています。ISO 9001およびIATF 16949すべての部品が品質要件を満たしていることを確認するために、CNC加工に力を入れています。試作品や小ロット生産では、最高の精度が求められるため、CNC加工を使用します。大量生産の場合は、ダイカストと二次CNC加工を組み合わせて、重要な部分の品質向上を図っています。

- 製造中および製造後に常に部品を検査します。

- 許容範囲を狭く保つために、高度なセンサーと制御システムを使用しています。

- 自動化により、人為的なエラーを回避し、すべての部分の一貫性を保つことができます。

OEMアルミダイカスト部品のバッチを仕上げる際には、それぞれの部品が設計通りにフィットし、機能することを確信しています。この信頼性こそが、自動車、エネルギー、医療などの産業最も要求の厳しいプロジェクトでも CNC 加工を信頼していただけます。

OEMアルミダイカスト部品の精密化の主な特徴と実用的な利点

一貫した再現性

CNC加工を行うと、たとえ大量生産であっても、すべての部品が同じ仕上がりになることに気づきます。この工程はデジタル設計から始まります。この設計図を機械に読み込むと、機械は指示通りに動作します。この方法により人為的なミスがなくなり、各部品を厳しい公差内に収めることができます。私はワークピースを慎重にクランプし、機械は層ごとに切削していきます。加工後は、次のような工具を使って部品を検査します。キャリパーとCMMこれらの手順により、高い品質を維持し、一貫した結果を得ることができます。

- CNC 加工では、コンピュータ制御を使用して高い精度と再現性を実現します。

- 各パーツはオリジナルの CAD 設計と一致します。

- 自動検査により、間違いはすぐに発見されます。

- 数百、数千のOEMアルミダイカスト部品同じ精度で。

高度な測定およびフィードバックシステム

私は自分の仕事をチェックするために高度な測定ツールを頼りにしています。CNCマシンは現在、センサーそしてIoTテクノロジープロセスをリアルタイムで監視できます。これらのシステムは、工具の摩耗、温度、振動などを追跡します。何か問題があれば、すぐにアラートが届きます。CMM各部品の寸法を測定します。機械は問題を発見した場合、自動的に調整することもできます。このフィードバックループにより、部品は必要な許容範囲内に保たれます。

注記:リアルタイムの監視とフィードバックOEM アルミダイカスト部品のすべてのバッチの廃棄物を削減し、品質を向上させるのに役立ちます。

フィット感、耐久性、信頼性の向上

私は大きな違いを感じていますフィット感と強さCNC加工部品です。公差が狭いため、部品同士が完璧にフィットし、組み立てが迅速かつ容易になります。CNC加工による滑らかな表面仕上げは、シーリング効果を高め、摩耗を軽減します。私はこれらの部品を、以下のような業界で使用しています。自動車および航空宇宙信頼性が最も重要となる分野です。CNC加工により、素材の強度が維持され、鋳造欠陥がなくなるため、部品の寿命が長くなり、性能が向上します。

| 特徴 | CNC機械加工部品 | ダイキャスト部品 |

|---|---|---|

| 許容範囲 | ±0.01 mm | ±0.13 mm |

| 表面仕上げ(Ra) | 16~125マイクロインチ | 125~300マイクロインチ |

| 耐久性 | 高い | 中程度から高い |

| 信頼性 | 素晴らしい | 良い |

私はCNC加工に信頼を寄せており、OEMアルミダイカスト部品を供給しています。最高の精度と品質.

- エラーが少なくなり、より厳しい許容範囲すべてのバッチで。

- 顧客レポートパフォーマンスの向上と部品寿命の延長.

CNC加工は私に厳格な業界基準そして顧客を満足させ続けます。

よくある質問

スペアパーツの CNC 加工の主な利点は何ですか?

なるほどCNC加工毎回正確な寸法をお届けします。この精度のおかげでミスを防ぎ、部品の信頼性を維持できます。

CNC 加工部品の精度を確認するにはどうすればいいですか?

私はノギス、マイクロメーター、CMM を使用します。

- ノギスは長さを測ります。

- マイクロメーターで厚さをチェックします。

- CMM は複雑な形状を確認します。

CNC 加工は複雑な設計を処理できますか?

| デザインタイプ | CNC機能 |

|---|---|

| シンプルな形状 | はい |

| 複雑な曲線 | はい |

| 多軸部品 | はい |

私はすべての設計ニーズに CNC マシンを信頼しています。

著者:ダフネ

メールアドレス:daphne@haihongxintang.com

電話:営業:0086-134 8641 8015

投稿日時: 2025年8月24日