L'aluminium est aujourd'hui un matériau très prisé pour le moulage sous pression dans de nombreux secteurs. Plusieurs raisons principales me viennent à l'esprit :

1. Les constructeurs veulent des véhicules plus légers pour une meilleure économie de carburant.

2. Les nouvelles technologies permettentmoulage sous pression en aluminium OEMencore plus fort.

3. Des règles strictes encouragent des émissions plus faibles et des pièces plus légères.

En raison de ces changements, je fais toujours confiance à l'aluminium pourpièces de rechange moulées sous pression.

Points clés à retenir

- L'aluminium offre unesolide mais légeroption de moulage sous pression, contribuant à réduire la consommation de carburant et à améliorer les performances du véhicule.

- Sa résistance naturelle à la corrosion et sa bonne stabilité thermique rendent l'aluminium durable et fiable dans les environnements difficiles.

- Le moulage sous pression en aluminium permet d'économiser du temps et de l'argent grâce àcycles de production rapideset soutient la durabilité grâce à un recyclage facile et à l'efficacité énergétique.

L'aluminium, un matériau populaire pour le moulage sous pression : propriétés supérieures et avantages en termes de coût

Rapport résistance/poids élevé et durabilité

Quand je choisis des matériaux pourpièces de rechange moulées sous pressionJe recherche toujours le meilleur équilibre entre résistance et poids. L'aluminium se distingue car il me procure les deux. Je vois que l'aluminium adensité inférieure à celle du zinc, ce qui signifie qu'il est plus léger. Même si les pièces en zinc peuvent être plus résistantes, elles sont beaucoup plus lourdes. D'après mon expérience, l'aluminium est un matériau populaire pour le moulage sous pression, notamment pour réduire le poids des voitures ou des avions.

- L'aluminium a une densité inférieure à celle du zinc, ce qui permet d'obtenir un meilleur rapport résistance/poids.

- Les pièces moulées sous pression en zinc sont généralement plus de deux fois plus résistantes que les pièces en aluminium, mais sont plus denses et plus lourdes.

- La combinaison de la résistance considérable et de la légèreté de l'aluminium le rend idéal pour les applications où la réduction de poids est essentielle, comme les secteurs aérospatial et automobile.

- Dans l’ensemble, l’aluminium offre un équilibre entre résistance et légèreté, ce qui le rend préférable au zinc lorsque le poids est un facteur clé.

Je vois souvent des ingénieurs choisir l'aluminium pour des pièces qui doivent être à la fois robustes et légères. Cela permet aux véhicules de consommer moins de carburant et les rend plus faciles à manipuler. Je constate également que les pièces en aluminium durent longtemps, même au quotidien.

Résistance à la corrosion et performance thermique

Je fais confiance à l'aluminium, un matériau populaire pour le moulage sous pression, car il résiste à la rouille et à la corrosion. Dans les environnements difficiles comme les usines ou près de l'océan, les pièces en aluminium rouillent moins vite que l'acier.Les alliages d’aluminium résistent généralement bien aux environnements difficiles, comme les environnements marins ou à forte humidité. Le zinc résiste également à la corrosion, mais il peut parfois rouiller si les conditions sont favorables. L'acier inoxydable est plus résistant que l'aluminium dans les applications industrielles très exigeantes, mais il est beaucoup plus lourd et plus cher.

- Les alliages d’aluminium ont une bonne résistance à la corrosion mais sontvulnérable à la corrosion par le chlorure de sodium (sel).

- L’acier inoxydable offre généralement une résistance supérieure à la corrosion et à la rouille, ce qui le rend plus polyvalent dans les environnements industriels.

- L'acier inoxydable est privilégié pour les applications nécessitant une résistance élevée à la chaleur et une utilisation industrielle intensive.

- L'aluminium est privilégié pour des applications plus légères et à faible chaleur.

Lorsque je travaille dans l'électronique, je constate que l'aluminium est plus performant que le magnésium à haute température. L'aluminium reste stable au-dessus de 100 °C, tandis que le magnésium peut se dégrader. De plus, l'aluminium possède une résistance naturelle à la corrosion, ce qui m'évite d'avoir recours à des revêtements supplémentaires. C'est pourquoi l'aluminium est un matériau populaire pour le moulage sous pression dans l'électronique et d'autres industries nécessitant des pièces durables.

| Facteur | Avantage de l'aluminium |

|---|---|

| Stabilité thermique | L'aluminium fonctionne mieux dans les environnements à haute température, maintenant sa stabilité là où le magnésium se dégrade (par exemple, au-dessus de 100 °C). |

| Résistance à la corrosion | L'aluminium a une résistance naturelle à la corrosion, contrairement au magnésium qui nécessite des revêtements pour éviter la corrosion. |

| Durabilité | L'aluminium est privilégié pour les applications nécessitant une durabilité à long terme et une corrosion minimale, essentielles pour les composants électroniques. |

Économies de coûts et efficacité de fabrication

Je cherche toujours des moyens d'économiser du temps et de l'argent en production. Le moulage sous pression d'aluminium me permet de faire les deux. Ce procédé utilise l'injection haute pression et un refroidissement rapide, ce qui me permet de fabriquer des pièces en quelques secondes seulement. C'est beaucoup plus rapide que d'autres méthodes comme le moulage au sable ou le forgeage.

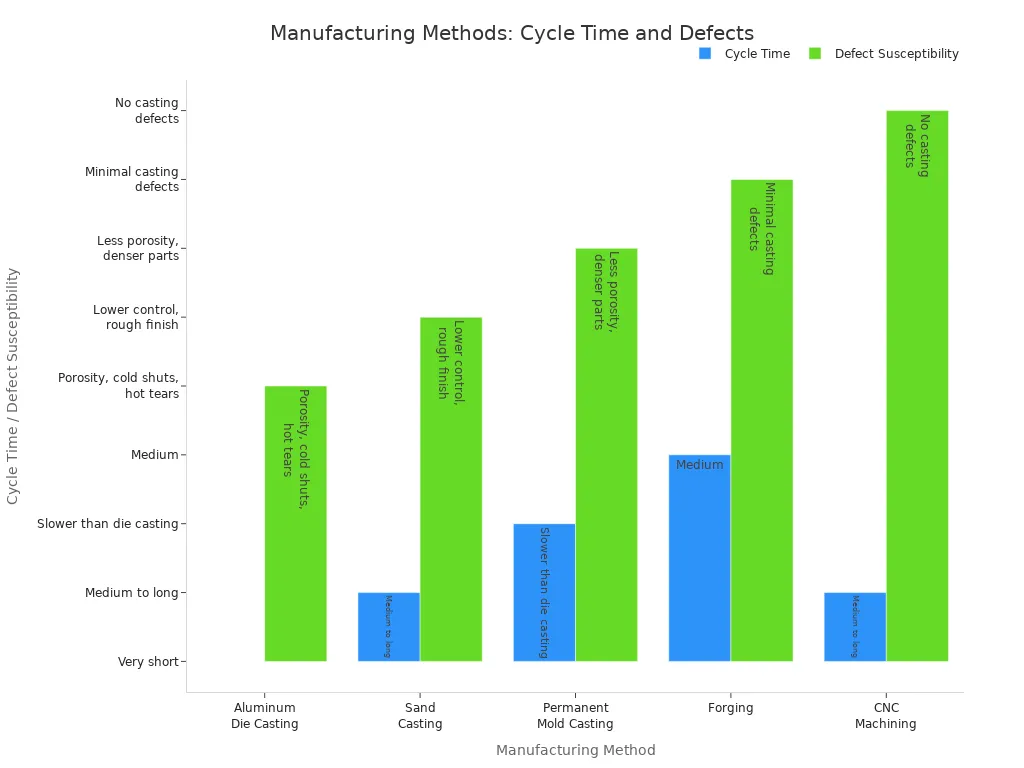

Voici comment le moulage sous pression de l'aluminium se compare aux autres méthodes:

| Méthode de fabrication | Temps de cycle | sensibilité aux défauts | Notes |

|---|---|---|---|

| moulage sous pression en aluminium | Très court (secondes) | Sensible à la porosité due au gaz/au retrait, aux fermetures à froid, aux déchirures à chaud ; gérable avec un contrôle de processus | Temps de cycle le plus rapide grâce à l'injection haute pression et au refroidissement rapide ; coût d'outillage initial élevé mais faible coût unitaire en volume |

| moulage au sable | Moyen à long | Contrôle moindre des défauts ; finition de surface plus rugueuse | Processus plus lent, outillage moins cher, adapté aux petits volumes ou aux grandes pièces |

| Coulée en moule permanent | Plus lent que le moulage sous pression | Moins de porosité, pièces plus denses | Le remplissage par gravité produit des pièces plus solides et moins poreuses, mais un temps de cycle plus lent |

| Forgeage | Moyen | Défauts de moulage minimes ; résistance mécanique supérieure | Résistance maximale mais complexité de conception limitée et coût plus élevé |

| Usinage CNC | Moyen à long | Aucun défaut de moulage ; procédé soustractif | Haute précision, pas de coût d'outillage mais des temps de cycle plus longs et des déchets de matériaux |

Je sais que le moulage sous pression de l'aluminium peut présenter des défauts, comme des bulles de gaz ou des fissures. J'utilise des conceptions spéciales et des contrôles rigoureux pour prévenir ces problèmes. Une bonne gestion du processus me permet d'obtenir rapidement des pièces de haute qualité à moindre coût. Cela me permetl'aluminium, un matériau populaire pour le moulage sous pression, surtout lorsque j'ai besoin de fabriquer rapidement de nombreuses pièces.

L'aluminium, un matériau populaire pour le moulage sous pression : durabilité et innovations pour 2025

Recyclabilité et avantages environnementaux

Lorsque je travaille l'aluminium, je constate sa facilité de recyclage. Je peux fondre de vieilles pièces en aluminium et les réutiliser sans perte de qualité. Ce procédé consomme beaucoup moins d'énergie que la fabrication d'aluminium neuf à partir de matières premières. Ainsi, je contribue à réduire les émissions de gaz à effet de serre et l'empreinte carbone de mes projets. Je constate également queLe recyclage de l'aluminium permet d'éviter que davantage de déchets ne finissent dans les déchargesDe nombreuses usines ont désormais recours au recyclage en circuit fermé, où elles collectent et réutilisent les déchets métalliques directement sur place. Cela contribue à la lutte contre la pollution et m'aide à atteindre des objectifs environnementaux stricts.

J'ai choisi l'aluminium, un matériau populaire pour le moulage sous pression, car il correspond bien aux nouvelles règles de durabilité.En 2025, les agences gouvernementales comme l'EPA et le ministère de l'Énergie m'encouragent à utiliser de l'aluminium recycléet des méthodes économes en énergie. Ces règles m'incitent à privilégier des alliages à faible teneur en carbone et des techniques de moulage respectueuses de l'environnement. Je constate que de plus en plus d'entreprises investissent dans des lignes de recyclage et des méthodes de moulage écologiques pour respecter ces normes.

Conseil:Le recyclage de l’aluminium permet d’économiser jusqu’à 95 % de l’énergie nécessaire à la fabrication de nouvel aluminium à partir du minerai.

Efficacité énergétique dans la production

Je cherche toujours des moyens d'économiser l'énergie dans mon travail. Le moulage sous pression de l'aluminium m'y aide. Ce procédé consomme moins d'énergie que de nombreuses autres méthodes de travail des métaux. Je peux contrôler la quantité de matière utilisée, ce qui réduit le gaspillage. Cela signifie que j'utilise moins de ressources et que je réduis mes factures d'énergie.

Je constate également que l'aluminium est léger. Lorsque je l'utilise dans des voitures ou des avions, les véhicules consomment moins de carburant. Cela réduit les émissions sur toute la durée de vie du produit. De nombreuses entreprises mesurent désormais leur empreinte carbone grâce àDéclarations environnementales de produits (DEP)Ces rapports indiquent la quantité d'énergie et de carbone consommée à chaque étape du processus. Je respecte les normes internationales comme ISO 14040 et ISO 14044 pour garantir l'exactitude de mes rapports. Ces rapports sont vérifiés par des organismes tiers, ce qui permet à mes clients d'avoir confiance en leurs résultats.

Voici un tableau qui montre pourquoil'aluminium, un matériau populairepour le moulage sous pression lorsque je souhaite réduire l'impact environnemental :

| Avantage | Description |

|---|---|

| Haute recyclabilité | L'aluminium conserve ses propriétés après recyclage, pour pouvoir l'utiliser encore et encore. |

| Consommation d'énergie réduite | Le moulage sous pression de l’aluminium utilise moins d’énergie que les autres méthodes. |

| Léger | Des pièces plus légères signifient moins de carburant utilisé dans les voitures et les avions. |

| Moins de déchets | Je peux contrôler le processus pour n’utiliser que ce dont j’ai besoin, donc je jette moins. |

Tendances de l'industrie et avancées technologiques en 2025

En 2025, je vois de nombreuses nouvelles tendances faire de l’aluminium un matériau populaire pour le moulage sous pression.Les entreprises utilisent l'intelligence artificielle (IA) et l'apprentissage automatiquePour détecter les problèmes avant qu'ils ne surviennent. Les robots et l'automatisation me permettent de fabriquer des pièces plus rapidement et avec moins d'erreurs. J'utilise des méthodes de moulage écologiques, comme le refroidissement par eau en circuit fermé et les huiles biosourcées, pour protéger l'environnement.

- J'utilise des jumeaux numériques et des fonderies intelligentes pour tester mes conceptions sur ordinateur avant de fabriquer des pièces réelles. Cela me permet de gagner du temps et de réduire les matériaux.

- Le moulage sous vide m'aide à fabriquer des pièces plus solides avec moins de bulles d'air.

- Je vois de grands constructeurs automobiles, comme Tesla et Ford, construire leurs propres usines de moulage sous pression. Ils utilisent de nouvelles méthodes de moulage géant pour fabriquer rapidement de grandes pièces.

- De plus en plus d'usines en Asie et en Amérique du Nord fabriquent des pièces en aluminium pour véhicules électriques. Cela répond à la demande croissante de pièces détachées légères et performantes.

Le développement durable est à l'origine de nombre de ces changements. Je constate une augmentation du recyclage de l'aluminium et des méthodes d'économie d'énergie à chaque étape. Les entreprises investissent dans de nouvelles technologies pour respecter des règles strictes et protéger la planète. Je suis convaincu que ces tendances permettront à l'aluminium de rester un matériau populaire pour le moulage sous pression pendant de nombreuses années.

Je considère l'aluminium comme un matériau populaire pour le moulage sous pression, car il me permet d'obtenir des pièces solides, légères et économiques. Je constate des changements dans la chaîne d'approvisionnement etnouveaux tarifs en 2025fais-moi planifier soigneusement.Certifications industriellesAidez-moi à respecter des normes strictes et à établir la confiance avec mes clients.

FAQ

Qu'est-ce qui rend l'aluminium meilleur que les autres métaux pour le moulage sous pression ?

Je choisisaluminiumParce qu'il est léger, solide et facile à recycler. Je constate qu'il permet d'économiser de l'argent et de l'énergie par rapport à l'acier ou au zinc.

Conseil:Les pièces en aluminium durent plus longtemps dans les environnements difficiles.

Puis-je utiliser de l'aluminium recyclé pour le moulage sous pression de pièces détachées ?

Oui, j'utilise souvent de l'aluminium recyclé. Il conserve sa résistance et sa qualité. Je contribue à la protection de l'environnement en choisissant des matériaux recyclés.

Comment le moulage sous pression de l’aluminium contribue-t-il à la durabilité en 2025 ?

Je remarquemoulage sous pression en aluminiumJe consomme moins d'énergie et génère moins de déchets. Je respecte des règles écologiques strictes en recyclant et en utilisant des méthodes de production intelligentes.

Par : Daphné

E-mail:daphne@haihongxintang.com

Téléphone : Ventes : 0086-134 8641 8015

Date de publication : 27 août 2025