Aluminium-Druckguss verändert die Art und Weise, wie Hersteller produzierenPumpen und KompressorenDieses Verfahren verleiht den Komponenten eine robuste und dennoch leichte Bauweise. Viele Branchen vertrauen heute auf Aluminiumdruckguss, um dauerhafte Leistung und Zuverlässigkeit zu gewährleisten. Erfolgsgeschichten zeigen, dass Pumpen und Kompressoren mit diesem fortschrittlichen Verfahren neue Maßstäbe setzen.

Die wichtigsten Erkenntnisse

- Aluminium-Druckguss produziertstarke, leichte Pumpeund Kompressorteile mit hoher Präzision und gleichbleibender Qualität, wodurch Leistung und Haltbarkeit verbessert werden.

- Diese Methodebeschleunigt die Produktionund senkt die Kosten durch die Verwendung wiederverwendbarer Formen und schneller Zykluszeiten, sodass es sich ideal für die Massenproduktion eignet.

- Druckguss ermöglicht komplexe, dünnwandige Konstruktionen, die Gewicht und Energieverbrauch reduzieren und gleichzeitig eine hervorragende Korrosionsbeständigkeit für langlebige Komponenten bieten.

Aluminium-Druckguss im Vergleich zu herkömmlichen Methoden bei Pumpen und Kompressoren

Unterschiede im Herstellungsprozess

Aluminium-Druckguss bringt ein neues Maß an Präzision und Effizienz in die Herstellung von Pumpen und Kompressoren. Bei diesem Verfahren werden semipermanente Stahlformen, sogenannte Matrizen, verwendet, in die geschmolzenes Aluminium unter hohem Druck eingespritzt wird. Das Ergebnis ist ein schnelles, automatisiertes System, das Tausende identischer Teile mit hervorragender Oberflächengüte produziert.enge Toleranzen.

Traditionelle Verfahren wie Sandguss und Feinguss basieren auf Einwegformen. Beim Sandguss werden Sand und Ton zur Herstellung der einzelnen Formen verwendet, die nach jedem Gebrauch zerstört werden. Feinguss ermöglicht die Herstellung detailreicher Teile, ist jedoch zeitaufwändiger und kostet pro Stück mehr. Metallstanzen eignet sich für einfache Formen, kann aber keine komplexen Designs herstellen.

Druckguss zeichnet sich durch die Möglichkeit aus, komplexe, dünnwandige und maßgenaue Teile mit minimaler Nachbearbeitung herzustellen. Dieser Vorteil ermöglicht eine schnelle Produktion und gleichbleibende Qualität, was insbesondere bei Pumpen und Kompressoren wichtig ist.

Hier ist ein kurzer Vergleich gängiger Herstellungsverfahren:

| Herstellungsverfahren | Häufige Verwendung in Pumpen-/Kompressorkomponenten | Materialnutzungseigenschaften |

|---|---|---|

| Schwerkraftguss | Automobilkolben, Zylinderköpfe | Möglicherweise ist mehr Primäraluminium erforderlich; weniger kontrollierter Metallfluss; Potenzial für Defekte |

| Niederdruck-Kokillenguss | Strukturkomponenten | Ermöglicht dünnere Abschnitte; verwendet Druck zum Füllen der Form; benötigt mehr Primäraluminium für die Duktilität |

| Squeeze Casting | Fahrwerkskomponenten | Erzeugt porenfreie, wärmebehandelbare Teile; bessere mechanische Eigenschaften |

| Hochdruckguss (HPDC) | Komplexe Pumpengehäuse, Kompressorteile | Schnell, kostengünstig, präzise; hervorragendes Finish; am besten für komplexe Teile mit hohem Volumen geeignet |

Leistungs- und Qualitätsvergleich

Aluminiumdruckguss bietet hervorragende Leistung für Pumpen und Kompressoren. Das Verfahren erzeugt Teile mit feiner Körnung, hoher mechanischer Festigkeit und Dimensionsstabilität. Diese Eigenschaften tragen zu einem reibungslosen Betrieb und einer längeren Lebensdauer von Pumpen und Kompressoren bei.

Halbfeste Aluminiumlegierungen wie Al-Si-Mg-Cu zeigen nach Wärmebehandlung beeindruckende mechanische Eigenschaften. Beispielsweise erreichen T6-behandelte Legierungen Zugfestigkeiten von bis zu 575 MPa – rund 30 % mehr als unbehandelte Legierungen. Thixogeformte Aluminiumteile weisen zudem eine geringere Porosität und eine verbesserte Ermüdungsbeständigkeit auf, was sie für anspruchsvolle Anwendungen zuverlässig macht.

Viele Branchen entscheiden sich für Druckgusskomponenten, da diese die für Pumpen und Kompressoren erforderliche Festigkeit und Haltbarkeit bieten. Das Verfahren reduziert zudem das Risiko interner Defekte und stellt sicher, dass jedes Teil strenge Qualitätsstandards erfüllt.

Kosten- und Produktionseffizienz

Aluminium-Druckguss steigert die Produktionseffizienz bei Pumpen und Kompressoren. Das Verfahren nutzt wiederverwendbare Stahlformen und Hochdruckspritzguss, was die Zykluszeiten verkürzt und den Durchsatz erhöht. Die Zykluszeiten liegen zwischen nur 2 Sekunden und 1 Minute, sodass Hersteller schnell große Mengen produzieren können.

Herkömmliche Verfahren wie Sandguss erfordern eine längere Formvorbereitung und zerstören die Form nach jedem Gebrauch. Dies führt zu einer langsameren Produktion und höheren Arbeitskosten. Im Gegensatz dazu ermöglicht Druckguss die Massenproduktion mit gleichbleibender Qualität und minimalem Nachbearbeitungsaufwand.

- Druckguss verkürzt die Vorlaufzeiten und senkt die Kosten pro Teil im großen Maßstab.

- Das Verfahren erzeugt Teile mit hoher mechanischer Festigkeit und gleichmäßiger Dichte.

- Hersteller profitieren von besserer Wiederholbarkeit und weniger Abfall.

Aluminiumdruckguss ermöglicht es Unternehmen, enge Termine einzuhalten und Pumpen und Kompressoren zu liefern, die die Erwartungen übertreffen. Die Kombination aus Geschwindigkeit, Genauigkeit und Kosteneinsparungen schafft Vertrauen in jedes Projekt.

Hauptvorteile des Aluminiumdruckgusses für Pumpen und Kompressoren

Verhältnis von Festigkeit zu Gewicht und Haltbarkeit

Aluminium-Druckgussbietet ein bemerkenswertes Verhältnis von Festigkeit zu Gewicht. Dieser Vorteil ermöglicht Herstellern die Herstellung robuster Komponenten ohne unnötiges Volumen. Pumpen und Kompressoren profitieren von dieser Eigenschaft, da leichtere Teile den Energieverbrauch senken und die Effizienz verbessern. Moderne Aluminiumlegierungen wie LM25 und AlSi9Cu3 bieten hohe Festigkeit und Verschleißfestigkeit. Diese Legierungen halten mechanischen Belastungen stand und behalten ihre Leistung auch unter anspruchsvollen Bedingungen.

Langlebigkeit ist ein Markenzeichen von Aluminium-Druckgussteilen. Das Verfahren erzeugt Komponenten mit feiner Kornstruktur und minimaler Porosität. Das Ergebnis sind Teile, die selbst nach jahrelangem Betrieb riss- und verformungsbeständig sind. Viele Branchen verlassen sich auf diese langlebigen Komponenten, damit Pumpen und Kompressoren Tag für Tag reibungslos laufen.

Korrosionsbeständigkeit und Langlebigkeit

Aluminiumlegierungen sind von Natur aus korrosionsbeständig. Diese Eigenschaft macht sie ideal für Pumpen und Kompressoren, die Feuchtigkeit, Chemikalien oder rauen Umgebungen ausgesetzt sind. Legierungen wie LM6 und LM9 bieten hervorragenden Schutz vor Rost und chemischen Angriffen. Hersteller verbessern diese Beständigkeit häufig durch Oberflächenbehandlungen wie Eloxieren oder Pulverbeschichten.

Mit Aluminium-Druckgusskomponenten wird Langlebigkeit zur Realität. Diese Teile behalten ihre Integrität und ihr Aussehen über lange Zeit. Sie erfordern weniger Wartung und Austausch, was zu niedrigeren langfristigen Kosten führt. Unternehmen, die auf Aluminium-Druckguss umsteigen, erzielen oft erhebliche Einsparungen durch weniger Materialabfall und eine längere Lebensdauer.

Tipp: Durch die Wahl der richtigen Aluminiumlegierung und Oberflächenbeschaffenheit kann die Korrosionsbeständigkeit weiter erhöht werden, sodass Pumpen und Kompressoren in jeder Umgebung zuverlässig funktionieren.

Präzision, Designflexibilität und Skalierbarkeit

Aluminium-Druckguss zeichnet sich durch Präzision und Designflexibilität aus. CNC-gefräste Formen garantieren Maßgenauigkeit und eine glatte Oberfläche. Geschmolzenes Aluminium füllt selbst komplexeste Formen und erfasst mühelos komplizierte Details. Dieses Verfahren ermöglicht die Herstellung dünnwandiger, leichter Teile, die mit herkömmlichen Methoden nur schwer zu erreichen sind.

Hersteller profitieren von mehreren Vorteilen:

- Enge Toleranzen reduzieren oder eliminieren die Notwendigkeit einer Nachbearbeitung.

- Schnelle Zykluszeiten unterstützen die Produktion großer Stückzahlen.

- Durch gleichbleibende Qualität werden Mängel und Ausschuss minimiert.

- Durch die Skalierbarkeit können Unternehmen die wachsende Nachfrage ohne größere Kostensteigerungen decken.

- Leichte Aluminiumkomponenten verbessern die Produktleistung, insbesondere bei Pumpen und Kompressoren.

Die Fähigkeit, anspruchsvolle Geometrien zu produzieren und die Produktion schnell hochzufahren, verschafft Herstellern einen Wettbewerbsvorteil. Sobald die Matrize hergestellt ist, ist eine Skalierung effizient und kostengünstig.

Anwendungen in der Praxis und Branchenerfolg

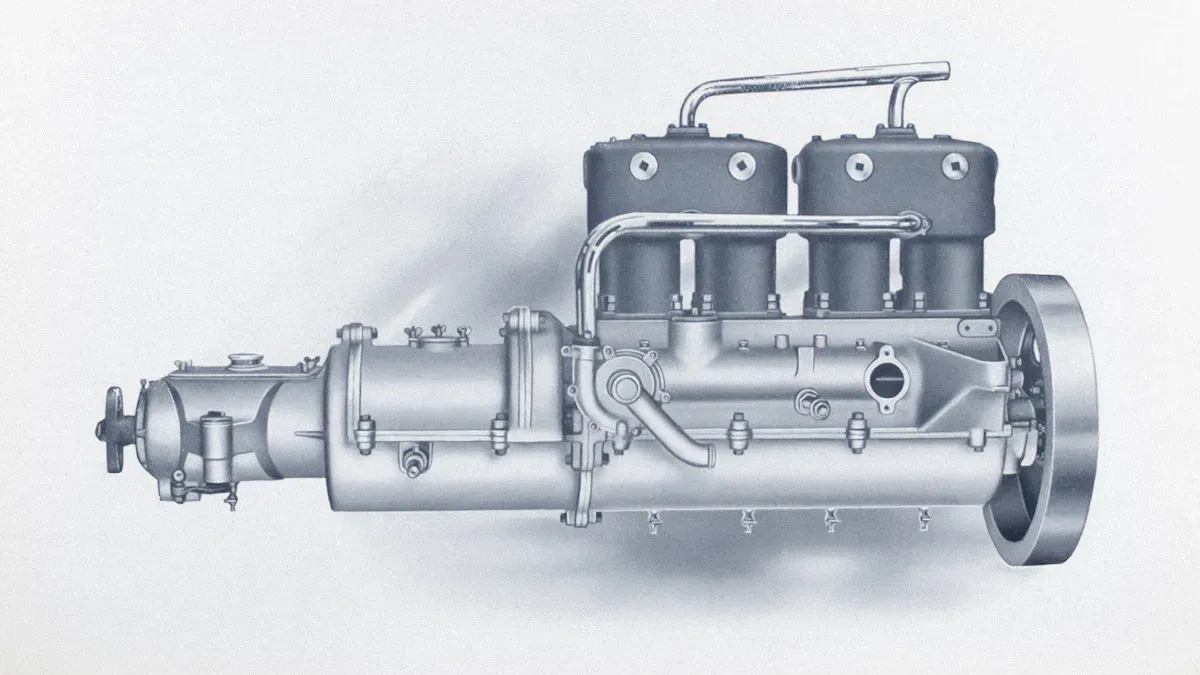

Weltweit vertrauen Industrieunternehmen auf Aluminium-Druckguss für Pumpen und Kompressoren. Hochpräzise Ventilkörper, Verteiler und Gehäuse demonstrieren die Vielseitigkeit des Verfahrens. Hersteller in der Automobil-, Hydraulik- und Pneumatikbranche setzen sowohl im Aftermarket als auch in der Erstausrüstung auf Aluminium-Druckguss.

- Für die Gehäuse der Erdgas-Schieber wird Aluminiumdruckguss verwendet, um Festigkeit und Korrosionsbeständigkeit zu gewährleisten.

- Kundenspezifische Ölkühlerkomponenten profitieren von der Designflexibilität des Verfahrens.

- Kompressorgehäuse und Rotoren aus Aluminiumlegierungen reduzieren das Gewicht und verbessern die Wärmeableitung.

In der Praxis liefern diese Komponenten hervorragende Leistungen. Beispielsweise zeichnen sich Pumpenkörper und Laufräder aus Niederdruckguss durch geringe Porosität, hervorragende Oberflächengüte und verbesserte mechanische Eigenschaften aus. Diese Eigenschaften gewährleisten einen zuverlässigen Betrieb in Öl- und Gas-, Chemie- und Wasseraufbereitungsanlagen.

Hinweis: Der Erfolg des Aluminiumdruckgusses in verschiedenen Branchen beweist seinen Wert. Unternehmen profitieren von Kosteneinsparungen, verbesserter Effizienz und lang anhaltender Leistung bei Pumpen und Kompressoren.

Aluminiumdruckguss ist die erste Wahl für Pumpen und Kompressoren. Branchenführer betonen seine Leistungsfähigkeit:

- Großserienfertigung komplexer, dünnwandiger Teile

- Außergewöhnliche Genauigkeit, Wiederholbarkeit und Oberflächengüte

- Gleichbleibende Qualität für Tausende identischer Komponenten

Zukünftige FortschritteAutomatisierung, künstliche Intelligenz und fortschrittliche Legierungen versprechen noch mehr Leistung und Nachhaltigkeit. Pumpen und Kompressoren werden auch weiterhin von diesen Innovationen profitieren und neue Maßstäbe in puncto Zuverlässigkeit und Effizienz setzen.

Häufig gestellte Fragen

Warum ist Aluminiumdruckguss ideal für Pumpen- und Kompressorteile?

Aluminium-Druckgussschafft robuste und leichte Teile. Hersteller erreichen hohe Präzision und Langlebigkeit. Dieses Verfahren schafft Vertrauen in Branchen, die zuverlässige Leistung erfordern.

Wie trägt Aluminiumdruckguss zur Kostensenkung bei?

- Unternehmen sparen Geld durch schnellere Produktion.

- Weniger Defekte bedeuten weniger Abfall.

- Bei hohen Stückzahlen sinkt der Preis pro Teil.

Können Aluminium-Druckgusskomponenten rauen Umgebungen standhalten?

Beitragszeit: 04.08.2025