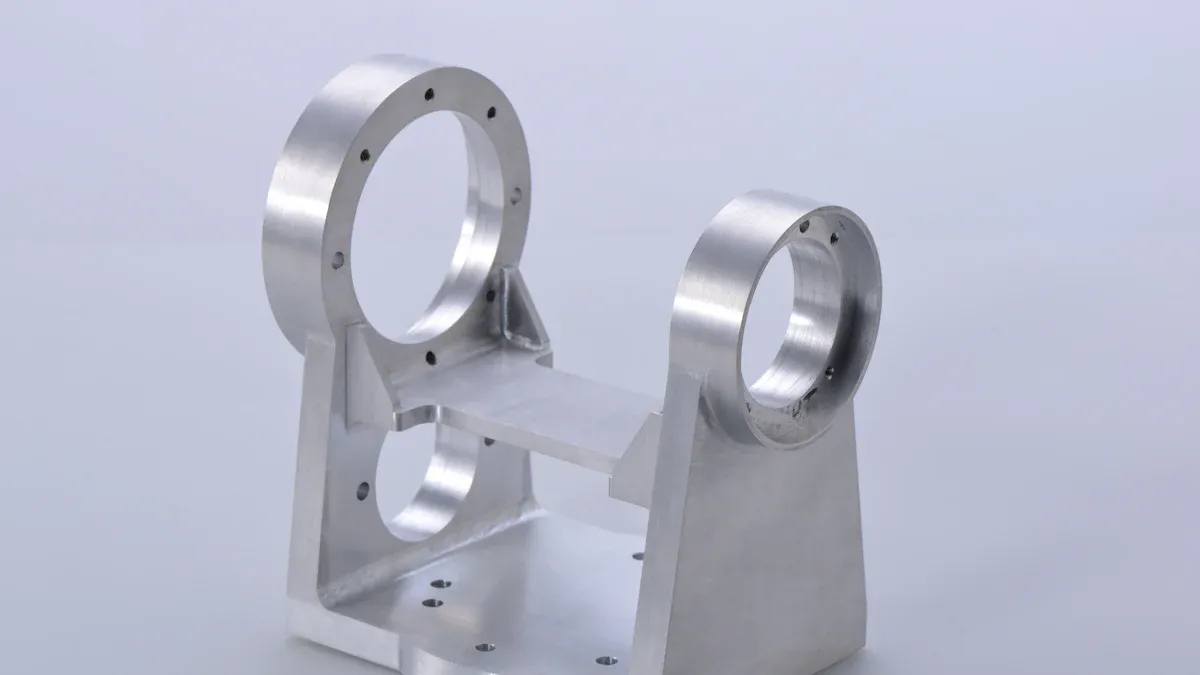

Kinesiske producenter bruger avanceret aluminiumsstøbning til at skabepræcisionsstøbte komponenterforOEM-biltilbehørDygtige teams betjener CNC-maskiner og bruger 3D-modellering. Automatiseret inspektion reducerer fejl. Disse fremgangsmåder hjælperautodele i støbt aluminiumopnå større holdbarhed og pålidelighed i krævende bilmiljøer.

Vigtige konklusioner

- Præcisionsteknologisom CNC-bearbejdning og 3D-modellering hjælper med at skabe stærke og præcise autodele, der holder længere og passer bedre.

- Automatiseret inspektion og ikke-destruktiv testning opdager defekter tidligt og sikrer, at kun dele af høj kvalitet når kunderne.

- Strenge kvalitetsstandarder, løbende forskning og uddannelse af personale hjælper producenter med at levere pålidelige og holdbare autodele, der opfylder globale krav.

Præcisionens rolle i aluminiumsstøbning til autodele

Vigtigheden af holdbarhed i bilindustrien

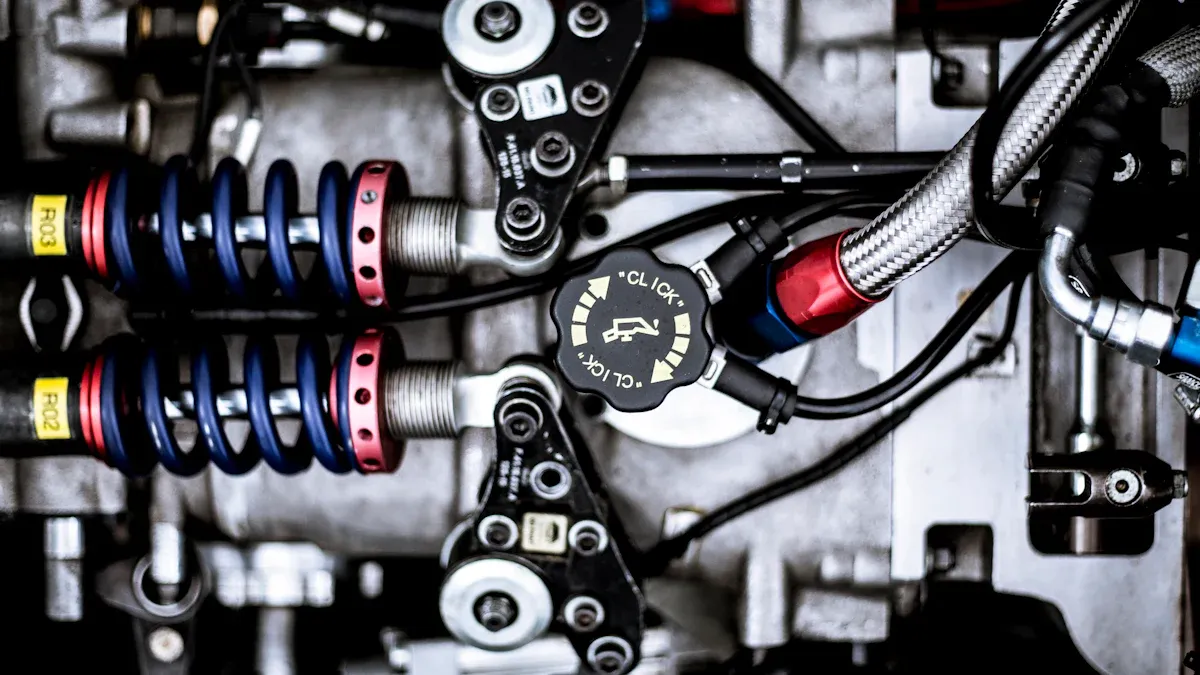

Holdbarhed er et centralt krav for bildele. Køretøjer kører i barske miljøer. De udsættes for konstante vibrationer, temperaturændringer og fugt. Bildele skal modstå slid for at sikre sikkerhed og ydeevne. Når en del svigter, kan det føre til dyre reparationer eller endda ulykker. Producenter fokuserer på holdbarhed for at opfylde strenge branchestandarder og kundernes forventninger.

Aluminium trykstøbningtilbyder en stærk løsning til produktion af holdbare komponenter. Denne proces skaber dele med fremragende styrke-til-vægt-forhold. Letvægtsdele bidrager til at forbedre brændstofeffektiviteten og reducere emissioner. Samtidig skal disse dele modstå kravene fra den daglige kørsel. Pålidelig holdbarhed understøtter længere køretøjers levetid og lavere vedligeholdelsesomkostninger.

Præcisionsteknologi og dens indflydelse på delenes levetid

Præcisionsteknologispiller en afgørende rolle i aluminiumsstøbning. Avanceret maskineri former hver del med snævre tolerancer. Ensartede dimensioner reducerer risikoen for svage punkter eller defekter. Automatiserede systemer kontrollerer hver eneste detalje og sikrer, at hver komponent opfylder de nøjagtige specifikationer.

Tip: Præcision reducerer risikoen for tidlig delfejl og øger den samlede pålidelighed.

Ingeniører bruger computermodellering til at designe dele, der effektivt håndterer stress og varme. De simulerer virkelige forhold, før produktionen begynder. Denne tilgang hjælper med at identificere og løse potentielle problemer tidligt. Som et resultat forlænger præcisionsteknologi levetiden for bildele og øger kundernes tillid.

Avancerede præcisionsteknologier i aluminiumstøbning

CNC-bearbejdning og snævre tolerancer

CNC-bearbejdning er kernen i moderne aluminiumstøbning. Dygtige operatører bruger computerstyrede maskiner til at forme dele med ekstrem præcision. Disse maskiner skærer, borer og færdiggør støbegods for at opfylde nøjagtige mål.Snævre tolerancerSørg for, at hver autodel passer perfekt og fungerer som designet. Selv små fejl kan føre til svage punkter eller tidlig svigt. CNC-bearbejdning reducerer disse risici ved at levere ensartede resultater.

Producenter bruger ofte en tjekliste til at opretholde snævre tolerancer:

- Kalibrer maskiner før hver produktionskørsel

- Undersøg værktøj for slid og udskift det efter behov

- Overvåg temperatur og luftfugtighed i værkstedet

- Registrer målinger for hver batch

Bemærk: Snævre tolerancer hjælper bildele med at modstå belastning og holde længere på vejen.

3D-modellering, simulering og designoptimering

Ingeniører bruger 3D-modellering til at designe komplekse autodele til aluminiumsstøbning. De bygger digitale modeller, der viser alle detaljer i en komponent. Disse modeller giver teams mulighed for at teste forskellige former og materialer, før de fremstiller en fysisk del. Simuleringssoftware forudsiger, hvordan en del vil reagere på varme, tryk og vibrationer. Denne proces hjælper ingeniører med at identificere svage områder og forbedre designet.

Designoptimering bruger data fra simuleringer til at gøre dele stærkere og lettere. Ingeniører justerer vægtykkelsen, tilføjer støtteribber eller ændrer legeringsblandingen. Disse ændringer forbedrer holdbarheden uden at tilføje ekstra vægt. Resultatet er en del, der opfylder strenge bilstandarder og klarer sig godt under virkelige forhold.

En simpel tabel viser fordelene ved denne fremgangsmåde:

| Trin | Fordel |

|---|---|

| 3D-modellering | Præcise designs |

| Simulering | Tidlig problemopdagelse |

| Designoptimering | Stærkere, lettere dele |

Automatiserede inspektions- og målesystemer

Automatiserede inspektionssystemer spiller en nøglerolle i kvalitetskontrollen for aluminiumstøbning. Disse systemer bruger kameraer, lasere og sensorer til at kontrollere hver del. De måler dimensioner, overfladefinish og intern struktur. Automatiserede systemer arbejder hurtigere og mere præcist end manuelle kontroller. De opdager defekter tidligt, hvilket reducerer spild og sparer penge.

Nogle systemer bruger kunstig intelligens til at finde mønstre i defekter. Denne teknologi hjælper producenter med at finde den grundlæggende årsag til problemer og hurtigt løse dem. Automatiseret inspektion sikrer, at kun dele af høj kvalitet når kunden.

Tip: Automatiserede målesystemer hjælper med at opretholde høje standarder og opbygge tillid hos bilproducenter.

Kvalitetssikring og løbende forbedring i aluminiumsstøbning

Branchecertificeringer og overholdelse af standarder

Kinesiske producenter forstår, at branchecertificeringer opbygger tillid hos globale bilproducenter. De arbejder hårdt på at opnå certificeringer som ISO 9001, IATF 16949 og ISO 14001. Disse standarder sætter strenge regler for kvalitetsstyring, miljøansvar og proceskontrol. Virksomheder skal bestå regelmæssige revisioner for at beholde disse certificeringer. Revisorer kontrollerer registre, inspicerer faciliteter og gennemgår træningsprogrammer.

En tabel nedenfor viser almindelige certificeringer og deres fokus:

| Certificering | Fokusområde |

|---|---|

| ISO 9001 | Kvalitetsstyring |

| IATF 16949 | Bilkvalitet |

| ISO 14001 | Miljøledelse |

At opfylde disse standarder hjælper producenter med at levere sikre og pålidelige autodele. Kunderne ved, at de kan forvente ensartet kvalitet fra certificerede leverandører.

Bemærk: Certificeringer viser en virksomheds engagement i kvalitet og globale bedste praksisser.

Ikke-destruktiv testning og datadrevet kvalitetskontrol

Ikke-destruktiv testning (NDT) giver producenter mulighed for at kontrollere dele uden at forårsage skade. De bruger metoder som røntgen-, ultralyd- og farvepenetranttestning. Disse tests finder revner, hulrum eller andre skjulte fejl i støbegods. NDT hjælper virksomheder med at opdage problemer, før delene når kunderne.

Datadrevet kvalitetskontrol bruger digitale værktøjer til at spore hvert trin i produktionen. Sensorer indsamler data om temperatur, tryk og cyklustider. Ingeniører gennemgår disse data for at opdage tendenser og forhindre defekter. Automatiserede systemer advarer personalet, hvis noget går galt. Denne tilgang reducerer spild og forbedrer delenes pålidelighed.

En typisk kvalitetskontrolproces omfatter:

- Inspektion af råmaterialer før støbning

- Overvågning af maskiner under produktionen

- Test af færdige dele med NDT-metoder

- Registrering og analyse af testresultater

Tip: Datadrevne systemer hjælper teams med at løse problemer hurtigt og undgå at gentage fejl.

Forskning og udvikling, vedligeholdelse af udstyr og personaleuddannelse

Forsknings- og udviklingsteams (F&U) spiller en nøglerolle i forbedringen af aluminiumsstøbning. De tester nye legeringer, afprøver avancerede belægninger og udvikler bedre støbeteknikker. F&U hjælper virksomheder med at skabe dele, der holder længere og yder bedre.

Regelmæssig vedligeholdelse af udstyr sikrer, at maskinerne kører problemfrit. Teknikere kontrollerer og servicerer maskiner efter en fastlagt tidsplan. De udskifter slidte dele og opdaterer software. Velholdt udstyr producerer mere præcise og pålidelige støbegods.

Personaleuddannelse sikrer, at medarbejderne kender de nyeste metoder og sikkerhedsregler. Virksomheder afholder workshops og træningssessioner for nye og erfarne medarbejdere. Faglærte medarbejdere kan opdage problemer tidligt og følge bedste praksis.

Opfordring: Kontinuerlig læring og investering i mennesker fører til bedre produkter og sikrere arbejdspladser.

Kinesiske producenter opnår høj holdbarhed iautodeleved hjælp af avancerede præcisionsteknologier og streng kvalitetssikring.

- Dygtige teams og moderne udstyr bidrager til at opfylde globale standarder.

- Disse fremgangsmåder leverer pålidelige og holdbare komponenter, der gavner både bilproducenter og bilister.

Ofte stillede spørgsmål

Hvad gør præcisionsteknologi vigtig i aluminiumsstøbning?

Præcisionsteknologihjælper producenter med at fremstille dele med præcise mål. Dette reducerer defekter og øger styrken og levetiden på bildele.

Tip: Præcise dele passer bedre og holder længere i køretøjer.

Hvordan sikrer kinesiske producenter kvaliteten i støbte bildele?

De bruger automatiseret inspektion, ikke-destruktiv testning og strengekvalitetstandarder. Disse trin hjælper med at opdage defekter tidligt og garantere pålidelig ydeevne.

Kan aluminiumsstøbte dele klare ekstreme forhold?

Ja. Dele i trykstøbt aluminium modstår varme, vibrationer og korrosion. Ingeniører designer dem til at fungere godt i barske bilmiljøer.

- Aluminiumsdele forbliver stærke selv under belastning.

- Korrekt belægning giver ekstra beskyttelse.

Opslagstidspunkt: 14. juli 2025