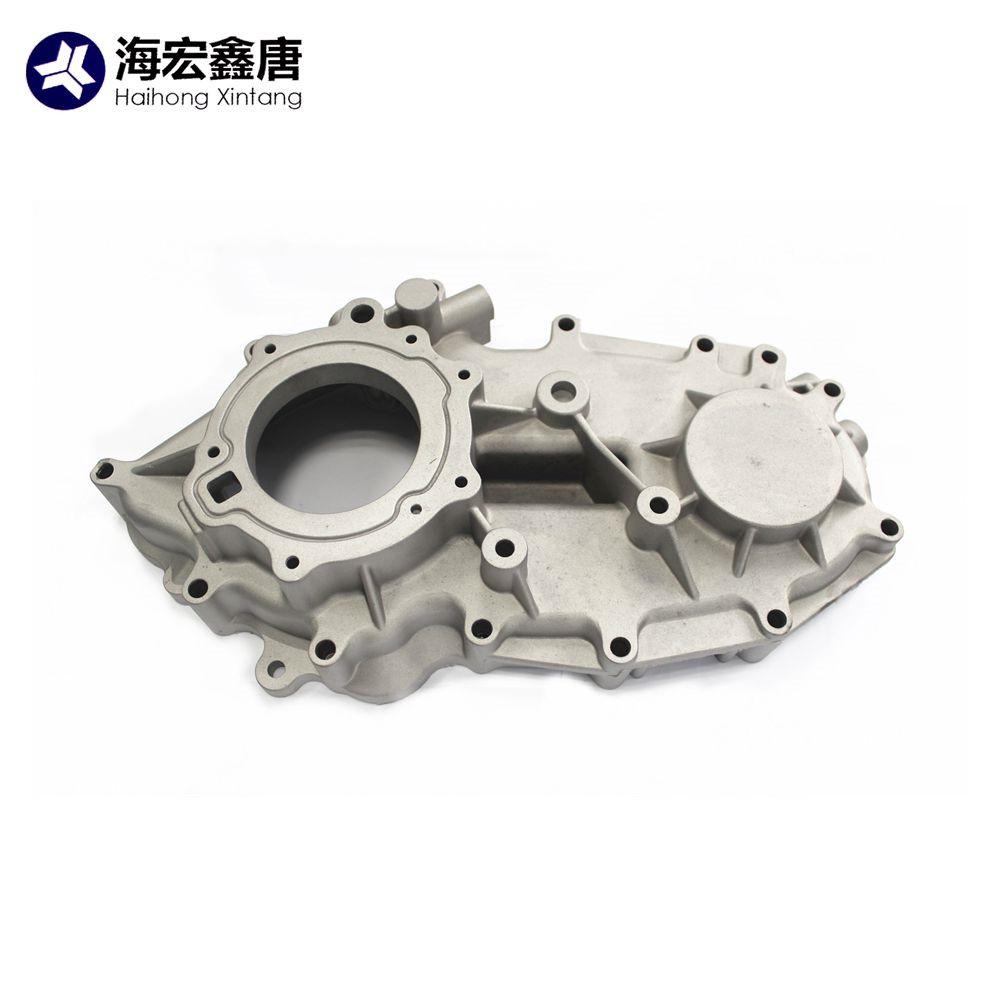

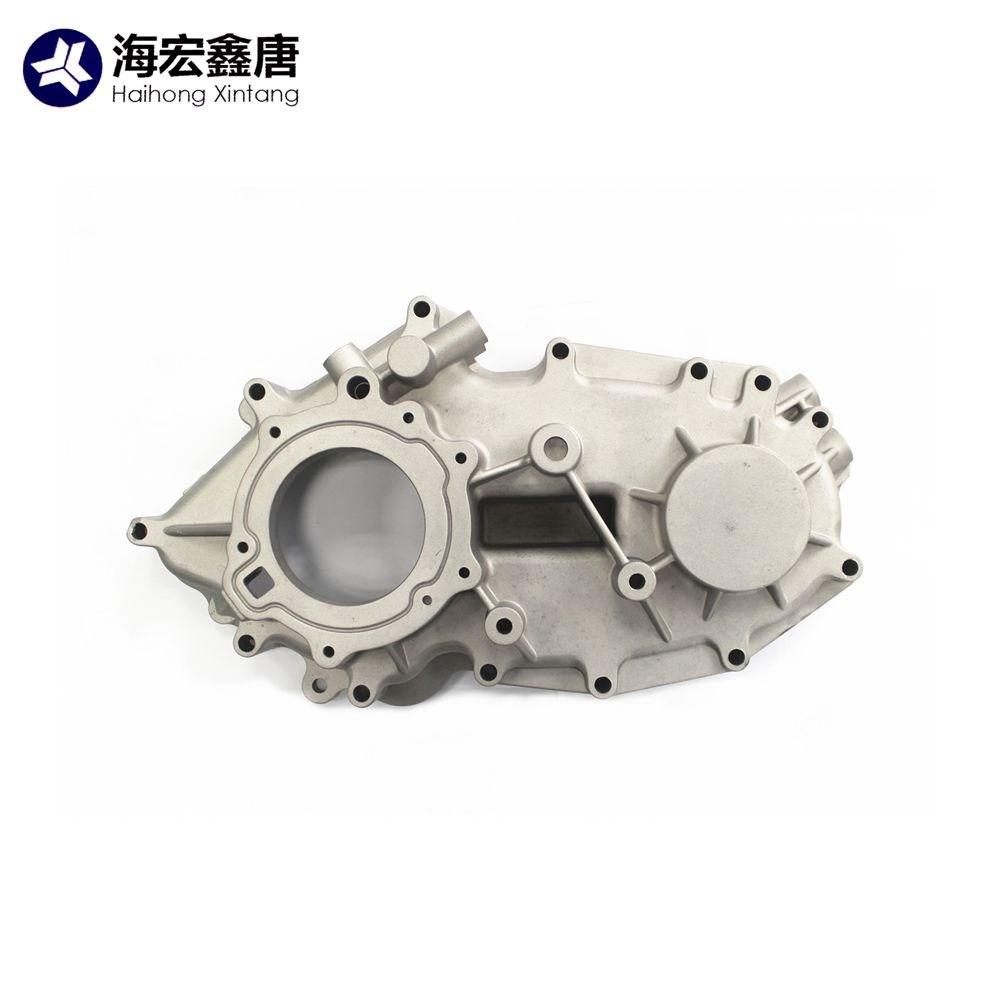

Корпус редуктора из прецизионного алюминиевого литьяЛидером рынка в 2025 году. Инженеры выбирают эти корпуса за их лёгкость, прочность и впечатляющую долговечность.Литье алюминия высокой точности по индивидуальному заказупроцесс позволяет производителям создавать детали, которые точно соответствуют потребностям.Корпус редуктора из литого алюминияКроме того, они устойчивы к коррозии, что продлевает срок их службы в суровых условиях. Многие отрасли промышленности ценят эти качества, поскольку им требуются надёжные и экономичные решения.

Ключевые выводы

- Корпуса редукторов из прецизионного алюминиевого литья сочетают в себе малый вес ивысокая прочность, повышая скорость автомобиля и топливную экономичность.

- Эти корпуса хорошо противостоят коррозии, что продлевает срок их службы и снижает затраты на техническое обслуживание в суровых условиях.

- Передовые методы производстваобеспечить точные размеры и стабильность конструкции, что обеспечивает плавную работу передач и меньшее количество дефектов.

- Индивидуальные конструкции и выбор материалов обеспечивают идеальную совместимость с различными отраслями промышленности, сокращая время сборки и потребность в ремонте.

- Использование этих корпусов со временем экономит деньги за счет снижения расходов на транспортировку, минимизации отходов и уменьшения времени простоя оборудования.

Основные эксплуатационные преимущества корпусов редукторов из прецизионного алюминиевого литья

Легкая прочность для сложных условий эксплуатации

Корпуса коробок передач, изготовленные методом точного литья из алюминия, предлагают уникальное сочетание лёгкости и прочности. Инженеры выбирают такие корпуса для транспортных средств и машин, которым требуется высокая скорость или перевозка тяжёлых грузов. Алюминиевые сплавы, такие как ADC12 и A380, обеспечивают высокую прочность при малом весе. Это свойство помогает таким автомобилям, как Toyota Corolla и Audi R8, достигать более высокой топливной экономичности и более быстрого разгона.

Совет: более лёгкие корпуса коробки передач снижают общий вес автомобиля. Это изменение может повысить как скорость, так и экономию топлива.

Такие производители, как HHXT, используютпередовые методы литьядля создания тонкостенных конструкций без ущерба для прочности. Эти корпуса выдерживают суровые условия эксплуатации в автомобильной, аэрокосмической и промышленной отраслях. Результат — продукт, обеспечивающий высокую производительность в сложных условиях.

Превосходная коррозионная стойкость

Алюминий гораздо лучше противостоит ржавчине и коррозии, чем многие другие металлы. Корпуса коробок передач, изготовленные методом точного литья из алюминия, служат дольше, поскольку они не подвержены разрушению под воздействием воды, соли и химикатов. Это свойство делает их идеальными для автомобилей, грузовиков и техники, работающей на открытом воздухе или в суровых климатических условиях.

Обработка поверхности, такая как анодирование и порошковое покрытие, обеспечивает дополнительную защиту. HHXT предлагает несколько вариантов отделки для удовлетворения различных потребностей. Эти виды обработки помогают корпусу редуктора сохранять свой внешний вид и функциональность в течение долгого времени.

- Преимущества коррозионной стойкости:

- Более длительный срок службы

- Снижение затрат на техническое обслуживание

- Надежная работа в сложных условиях

Высокая размерная точность и стабильность

Корпуса редукторов из прецизионного алюминиевого литья обеспечивают точную форму и размер. Производители используют литье под высоким давлением и обработку на станках с ЧПУ для достижения жёстких допусков. Этот процесс гарантирует идеальную совместимость каждого корпуса с другими деталями редуктора.

Точные размеры обеспечивают снижение вибрации и шума во время работы. Корпус редуктора сохраняет устойчивость даже при больших нагрузках и высоких скоростях. HHXT проводит строгие проверки каждого изделия, чтобы гарантировать качество и стабильность характеристик.

| Особенность | Выгода |

|---|---|

| Жесткие допуски | Плавная работа передач |

| Стабильная структура | Меньше износа |

| Стабильное качество | Меньше дефектов и отказов |

Благодаря этим преимуществам корпуса редукторов из прецизионного алюминиевого литья являются лучшим выбором для отраслей промышленности, требующих надежности и точности.

Экономическая эффективность и долгосрочная ценность

Производители и инженеры ищут решения, которые экономят деньги и служат дольше. Корпуса редукторов из прецизионного алюминиевого литья обеспечивают и то, и другое. В таких корпусах используется меньше материала, поскольку алюминий лёгкий, но прочный. Это снижает транспортные расходы и упрощает обработку на заводах.

HHXT используетпередовые методы литья и обработкиЭти методы сокращают отходы и повышают эффективность. Компаниям не нужно тратить дополнительные средства на ремонт или замену, поскольку корпуса устойчивы к коррозии и износу. Длительный срок службы означает меньше поломок и меньше простоев оборудования.

Примечание: выбор прочного корпуса помогает компаниям избежать непредвиденных расходов в будущем.

Во многих отраслях промышленности ценится возможность изготовления корпусов редукторов по индивидуальному заказу. Компания HHXT предлагает услуги OEM и ODM. Клиенты могут заказать корпуса, точно соответствующие их требованиям. Такая гибкость снижает необходимость в дополнительных деталях и регулировках при сборке.

Сравнительная таблица показывает основные способы экономии денег при использовании такого жилья:

| Особенность | Стоимость и выгода |

|---|---|

| Легкий материал | Более низкие транспортные расходы |

| Высокая коррозионная стойкость | Требуется меньше замен |

| Точное производство | Меньше отходов, меньше дефектов |

| Возможности настройки | Дополнительная подгонка не требуется |

| Длительный срок службы | Сокращение расходов на техническое обслуживание |

Компании, инвестирующие в корпуса редукторов из прецизионного алюминиевого литья, получают долгосрочную выгоду. Они тратят меньше на ремонт и замену. Их оборудование работает без сбоев годами. Эти разумные инвестиции способствуют росту и повышению эффективности производства.

Передовые производственные процессы для корпусов редукторов из прецизионного алюминиевого литья

Технология литья под высоким давлением

Литье под высоким давлением является ведущим методом изготовления корпусов редукторов. Этот процесс использует мощные машины для заливки расплавленного алюминия в стальные формы. Формы обеспечивают высокую точность формовки металла. Такие компании, какHHXTИспользуйте эту технологию для создания деталей с гладкими поверхностями и точными размерами. Процесс проходит быстро и позволяет производить большое количество деталей за короткое время. Рабочие могут изготавливать тонкостенные детали и детали сложной формы, подходящие для современных автомобилей. Литье под высоким давлением также способствует сокращению отходов, поскольку используется точное количество материала.

Строгий контроль качества и сертификация

Контроль качества играет ключевую роль в обеспечении соответствия каждого корпуса редуктора высоким стандартам. Компания HHXT проверяет каждое изделие на нескольких этапах производства. Инспекторы выявляют трещины, отклонения в размерах и другие дефекты. Они используют специальные инструменты для измерения каждой детали. Компания строго соблюдает требования стандартов ISO9001:2008 и IATF16949. Эти сертификаты подтверждают соответствие завода мировым стандартам качества и безопасности. Покупатели доверяют продукции, прошедшей эти испытания, поскольку уверены, что детали будут хорошо работать в их оборудовании.

Совет: сертифицированные продукты часто служат дольше и работают лучше в сложных условиях.

Гибкость дизайна и настройка

Производители могут изменять конструкцию корпусов редукторов из прецизионного алюминиевого литья в соответствии с различными требованиями. Они используют компьютерные чертежи и современное оборудование для изготовления деталей нестандартных форм и размеров. HHXT предлагает услуги как OEM, так и ODM. Клиенты могут присылать свои собственные чертежи или образцы. Затем завод изготавливает корпуса редукторов, соответствующие этим требованиям. Такая гибкость позволяет автопроизводителям и другим отраслям промышленности получать идеально подходящие детали. Изготовление на заказ также избавляет от необходимости вносить дополнительные изменения в процессе сборки.

- Преимущества настройки:

- Идеально подходит для любого проекта

- Более быстрое время сборки

- Меньше ошибок при установке

Марки материалов, используемых в корпусах коробок передач из прецизионного алюминиевого литья

Распространенные алюминиевые сплавы и их свойства

Производители выбирают определённые алюминиевые сплавы для корпусов коробок передач, поскольку каждый из них обладает уникальными преимуществами. Среди наиболее популярных — ADC1, ADC12, A380 и AlSi9Cu3. Эти сплавы сочетают в себе прочность, лёгкость и устойчивость к коррозии.

- АЦП1: Этот сплав обеспечивает хорошую литейность и высокую стойкость к коррозии. Он хорошо работает в средах с высоким содержанием влаги и химикатов.

- АЦП12: Многие автомобильные компании используют сплав ADC12. Он обладает превосходной механической прочностью и хорошей теплопроводностью. Этот сплав также устойчив к износу, что продлевает срок службы коробок передач.

- А380: A380 отличается балансом прочности и текучести. Он позволяет создавать сложные формы и тонкие стенки. Этот сплав также сохраняет прочность при высоких температурах.

- AlSi9Cu3: Этот сплав содержит кремний и медь. Он обеспечивает высокую прочность и хорошую обрабатываемость. AlSi9Cu3 также обеспечивает гладкую поверхность после литья.

Совет: правильный сплав может улучшить как производительность, так и срок службы корпуса коробки передач.

Выбор материала для конкретного применения

Инженеры выбирают сплавы в зависимости от потребностей каждого конкретного применения. Например, для автомобильных коробок передач часто требуются материалы, выдерживающие высокие нагрузки и частое использование. ADC12 и A380 соответствуют этим требованиям, поскольку сочетают в себе прочность и лёгкость. Для аэрокосмической промышленности могут потребоваться ещё более лёгкие материалы, поэтому инженеры могут выбирать сплавы с более высоким содержанием кремния для повышения прочности и уменьшения веса.

Промышленное оборудование иногда работает в суровых условиях. В таких случаях сплавы, такие как ADC1, обеспечивают лучшую коррозионную стойкость. Выбор сплава влияет на долговечность корпуса редуктора. Такие компании, как HHXT, помогают клиентам выбрать оптимальный материал для их конкретного проекта.

Простая таблица показывает, как различные сплавы соответствуют различным потребностям:

| Сплав | Лучше всего подходит для | Ключевое преимущество |

|---|---|---|

| АЦП1 | Коррозионные среды | Высокая коррозионная стойкость |

| АЦП12 | Автомобильные коробки передач | Прочность и долговечность |

| А380 | Сложные формы | Текучесть и прочность |

| AlSi9Cu3 | Прецизионные детали | Обрабатываемость и отделка |

Выбор правильного сплава гарантирует, что корпус коробки передач будет соответствовать всем требованиям производительности и безопасности.

Реальные применения корпусов редукторов из прецизионного алюминиевого литья

Истории успеха в автомобильной промышленности

Автомобильные компании полагаются на передовыекорпуса коробки передачДля улучшения характеристик автомобиля. Такие бренды, как Toyota и Audi, используют высокоточные алюминиевые детали в популярных моделях, таких как Corolla, R8, Q7 и TT. Эти корпуса обеспечивают плавную работу и длительный срок службы автомобилей. Инженеры выбирают алюминий, потому что он делает автомобили лёгкими и прочными. Более лёгкие автомобили расходуют меньше топлива и двигаются быстрее. HHXT поставляет изготовленные на заказ корпуса коробки передач, подходящие для конкретных моделей автомобилей. Такой подход помогает автопроизводителям соблюдать строгие стандарты безопасности и качества.

Примечание: изготовленные на заказ корпуса снижают риск выхода из строя деталей и облегчают ремонт для механиков.

Аэрокосмическая промышленность и высокопроизводительные секторы

Аэрокосмической промышленности требуются детали, способные выдерживать экстремальные условия. Самолетам нужны корпуса редукторов, устойчивые к коррозии и сохраняющие устойчивость на высоких скоростях.Алюминиевые сплавы, подобные тем, что использует HHXT, обеспечивают оптимальное сочетание прочности и лёгкости. Инженеры проектируют эти корпуса для установки в ограниченном пространстве самолётов и вертолётов. Высокоточное литьё позволяет создавать сложные формы, экономящие пространство и вес. Эта технология помогает самолётам летать дальше и расходовать меньше топлива.

В таблице показаны некоторые ключевые преимущества для аэрокосмической отрасли:

| Особенность | Выгода |

|---|---|

| Легкий | Лучшая экономия топлива |

| Прочные сплавы | Повышенная безопасность |

| Индивидуальный дизайн | Подходит для уникальных пространств |

Промышленные машины и оборудование

На заводах и в мастерских используется оборудование, работающее по много часов в день. Таким машинам требуются корпуса редукторов, способные выдерживать большие нагрузки и постоянное движение. Алюминиевые корпуса устойчивы к ржавчине и износу даже в сложных условиях. HHXT предлагает решения для многих типов промышленного оборудования. Возможность изготовления по индивидуальному заказу позволяет компаниям заказывать корпуса, идеально подходящие для их оборудования. Это сокращает время простоя и обеспечивает бесперебойную работу производственных линий.

Совет: правильный выбор корпуса помогает заводам избежать дорогостоящего ремонта и потери времени.

Корпуса редукторов из прецизионного алюминиевого литья лидируют на рынке в 2025 году. Многие отрасли выбирают эти корпуса благодаря их высокой производительности и экономичности. Передовые методы производства и широкий ассортимент материалов позволяют удовлетворить потребности автомобильной, аэрокосмической и промышленной отраслей. Компании получают долгосрочную надежность и эффективность.

Выбор такого жилья дает предприятиям реальное преимущество в современном конкурентном мире.

Часто задаваемые вопросы

Почему алюминиевые литые корпуса редукторов будут пользоваться популярностью в 2025 году?

Корпуса редукторов из литого алюминия отличаются прочностью, лёгкостью и устойчивостью к коррозии. Многие отрасли выбирают их за долговечность и экономичность. Такие компании, какHHXTиспользовать передовые технологии для создания точных и надежных деталей.

В каких отраслях промышленности используются корпуса редукторов, изготовленные методом точного литья из алюминия?

Эти корпуса используются в автомобильной, аэрокосмической и промышленной промышленности. Такие автопроизводители, как Toyota и Audi, полагаются на них из-за их производительности и эффективности. Заводы и мастерские также выигрывают от их долговечности.

Как HHXT обеспечивает качество продукции?

Компания HHXT проводит более шести проверок каждого корпуса. Компания соблюдает стандарты ISO9001:2008 и IATF16949. Эти меры гарантируют соответствие каждого изделия строгим требованиям качества.

Могут ли клиенты заказывать индивидуальные конструкции или размеры?

Да! Клиенты могут присылать 2D- или 3D-чертежи или образцы. HHXT предлагаетУслуги OEM и ODMКоманда создает корпуса редукторов, которые точно соответствуют потребностям, гарантируя идеальную совместимость с любым проектом.

Время публикации: 12 июня 2025 г.