アルミニウム合金製オートバイ部品強度と軽量性を兼ね備えることが多い。亜鉛合金は、精緻な形状や複雑な形状に適している。オートバイのダイカスト部品。 多くのODMバイクアクセサリーメーカーは部品の機能に基づいて材料を選択します。以下の表に主な違いを示します。

| 財産 | アルミニウム合金 | 亜鉛合金 |

|---|---|---|

| 強さ | 高い | 適度 |

| 重さ | ライト | 重い |

重要なポイント

- アルミニウム合金フレーム、ホイール、エンジンカバーに最適な、強力で軽量な部品を提供し、オートバイの速度とハンドリングを向上させます。

- 亜鉛合金は、レバーや装飾部品などの細かくてストレスの少ない部品に適しており、複雑な形状でもコスト効率の高い生産が可能です。

- 強度、重量、デザイン、コスト、環境に基づいて適切な合金を選択すると、オートバイの部品の寿命が長くなり、性能が向上します。

オートバイ用ダイカスト部品の強度と耐久性

アルミニウム合金の強度と耐久性

アルミニウム合金は高い強度を提供するオートバイのダイカスト部品に使用されています。この素材は、高荷重や強い衝撃にも耐えることができます。多くのエンジニアは、耐久性が求められる部品にアルミニウム合金を選びます。アルミニウム合金は、応力下でも曲げや破損に強いからです。ライダーは、フレーム、ホイール、エンジンカバーなどにアルミニウム合金を信頼しています。これらの部品は、高速走行や荒れた路面でも強度を維持する必要があります。

ヒント:アルミニウム合金は長年の使用後も強度を維持します。そのため、日常的に摩耗する部品に最適です。

亜鉛合金の強度と耐久性

亜鉛合金は適度な強度を提供するオートバイのダイカスト部品に使用されます。重い荷重を受けない部品に適しています。亜鉛合金は微細な形状を成形できるため、小型部品や複雑な部品の製造に適しています。この素材は壊れにくいですが、強く押しすぎると曲がってしまうことがあります。多くのメーカーがレバー、ブラケット、カバーなどに亜鉛合金を使用しています。これらの部品はフレームやホイールほど大きな負荷を受けません。

- 亜鉛合金は通常の使用では割れにくいです。

- 小さな衝撃であれば損傷なく耐えられます。

- この素材は、細かいディテールが必要な部品に最適です。

実際のオートバイアプリケーションにおけるパフォーマンス

オートバイのダイキャスト部品は、路上で優れた性能を発揮する必要があります。強度が最も重要となる箇所には、アルミニウム合金製の部品が頻繁に使用されます。例えば、アルミニウム合金製のオートバイフレームは、急旋回や急ブレーキにも強い強度を保ちます。これらの部品は簡単に破損しないため、ライダーはより安全に感じます。

亜鉛合金製の部品は、それほど負荷のかからない場所によく使用されます。ハンドルスイッチや装飾トリムピースには、亜鉛合金がよく使用されています。これらの部品は大きな力を受けないため、適度な強度で十分です。亜鉛合金は独創的なデザインを可能にし、スタイルと快適性を向上させます。

注記:各部品に適切な素材を選択すると、バイクの寿命が長くなり、性能も向上します。

オートバイ用ダイカスト部品の重量と性能への影響

アルミニウム合金の軽量化の利点

アルミニウム合金は軽量であることが特徴です。エンジニアは、バイク全体の重量を軽減したい際に、この素材を選択することがよくあります。部品の軽量化は、バイクの加速と停止を速めます。ライダーは、アルミニウム合金製のフレームやホイールを採用したバイクのハンドリングのしやすさに気づきます。また、軽量であることはエンジンへの負担も軽減するため、燃費向上にもつながります。

ヒント:ライターオートバイのダイカスト部品ライダーにとって長距離走行の疲労を軽減することができます。

亜鉛合金の重量に関する考慮事項

亜鉛合金はアルミニウム合金よりも重量が重いです。この余分な重量は、バイクの走行フィーリングに影響を与えます。部品が重いと加速が遅くなったり、急カーブでのコントロールが難しくなったりする可能性があります。しかし、亜鉛合金は以下のような用途に適しています。小さな部品や装飾部品重量がそれほど重要ではない場合。メーカーは、エンブレムやスイッチハウジングなどの部品に亜鉛合金を使用します。

- 軽さを必要としない部品には亜鉛合金が適しています。

- 余分な重量により、一部の小さなコンポーネントの安定性が向上します。

オートバイのハンドリングと効率への影響

各パーツの重量は、バイクのハンドリング性能に影響を与えます。軽量のアルミ合金製パーツは、ステアリングへの反応を素早くし、ライダーは急旋回や急ブレーキをかけやすくなります。一方、重量のある亜鉛合金製パーツは、低速走行時の安定性を高めますが、燃費を悪化させる可能性があります。各パーツに適切な素材を選ぶことで、スピード、コントロール性、快適性のバランスを取ることができます。

オートバイダイカスト部品のコストと生産効率

アルミニウム合金のコスト要因

アルミニウム合金は亜鉛合金よりも高価になることが多いです。その価格は、原材料とアルミニウムを溶解するために必要なエネルギーの両方に起因します。工場では、高い融点に対応するために特別な設備が必要になります。そのため、オートバイのダイカスト部品の製造コストが上昇する可能性があります。また、アルミニウム製の金型は摩耗が早いため、企業はより頻繁に交換する必要があります。これらの要因により、アルミニウム合金はメーカーにとってより大きな投資となります。

亜鉛合金のコスト要因

亜鉛合金は通常、生産コストが低くなります。金属の融点が低いため、エネルギーを節約できます。工場ではより安価な設備を使用できます。亜鉛鋳型の寿命は、金型への負担が少ないため長くなります。そのため、小型部品や複雑な部品のコストを抑えることができます。多くの企業は、大量生産でコストを抑えたい場合に亜鉛合金を選択しています。

生産速度と複雑さの比較

亜鉛合金は生産サイクルを短縮します。この金属は冷却と硬化が速いため、工場ではより多くの部品をより短時間で製造できます。また、亜鉛は金型への充填性も高く、細かい形状にも対応できます。一方、アルミニウムは冷却に時間がかかり、複雑な設計には追加の工程が必要になる場合があります。企業はこれらの材料を選択する際に、スピード、コスト、部品の品質のバランスを取る必要があります。

ヒント:亜鉛合金を使用した生産の高速化により、オートバイのダイカスト部品の厳しい納期を満たすことができます。

オートバイ用ダイカスト部品の表面仕上げと耐食性

アルミニウム合金の表面品質と保護

アルミニウム合金は、多くのオートバイ部品に滑らかできれいな表面を与えます。メーカーは、これらの表面を研磨または塗装することで、光沢のある外観を実現します。さらに、保護性能を高めるために粉体塗装を施す場合もあります。このコーティングは、傷を防ぎ、部品を新品のような状態に保ちます。アルミニウム合金は陽極酸化処理も可能で、表面に硬い層を形成します。この層は摩耗を防ぎ、鮮やかな色彩を与えます。ライダーは、モダンな外観と美しさを保つため、目に見える部分にアルミニウム合金を目にすることがよくあります。

ヒント:陽極酸化アルミニウム部品は、普通の金属よりも色あせや傷に強いです。

亜鉛合金の表面品質と保護

亜鉛合金は、オートバイのダイカスト部品において非常に精巧な形状を作り出します。表面は滑らかで、繊細なラインやロゴを美しく表現できます。メーカーは亜鉛合金を保護するために、クロムメッキや塗装を施すことがよくあります。これらの仕上げは輝きを与え、錆びを防ぎます。亜鉛合金部品は、磨き仕上げの金属のような外観やマット仕上げが可能です。通常の使用では表面は強度を保ちますが、深い傷がつきやすくなる場合があります。

- 亜鉛合金は、派手なデザインや複雑なデザインが必要な部品に適しています。

- クロームメッキにより鏡面のような仕上がりになります。

耐食性の比較

アルミニウム合金は耐腐食性に優れており、特に陽極酸化処理や塗装を施すと、水分を遮断する薄い酸化層が形成されます。亜鉛合金も耐腐食性に優れていますが、最適な結果を得るには表面仕上げを良好にする必要があります。亜鉛合金製の部品は、クロムメッキや塗装を施すことで長持ちします。湿気や塩分の多い場所では、アルミニウム合金の方が錆びにくく長持ちします。どちらの素材も手入れが必要ですが、屋外での使用ではアルミニウム合金の方が優れている場合が多いです。

| 特徴 | アルミニウム合金 | 亜鉛合金 |

|---|---|---|

| 自然な耐腐食性 | 高い | 適度 |

| 追加のコーティングが必要 | 時々 | 頻繁 |

| 濡れた状態に最適 | はい | 時々 |

オートバイダイカスト部品への適用適合性

オートバイにおけるアルミニウム合金の最適な用途

アルミニウム合金は、強度と軽量性が求められる部品に最適です。エンジニアは、バイクのメインフレームにこの素材を選択することがよくあります。フレームはライダーとエンジンを支えるため、重い荷重と強い力に耐えなければなりません。アルミニウム合金はホイールにも適しています。ホイールはバイクの加速と停止を速めます。ライダーはホイールの軽量化によって、ハンドリング性能の向上を実感します。

アルミニウム合金のその他の優れた用途は次のとおりです。

- 後輪をフレームに連結するスイングアーム。

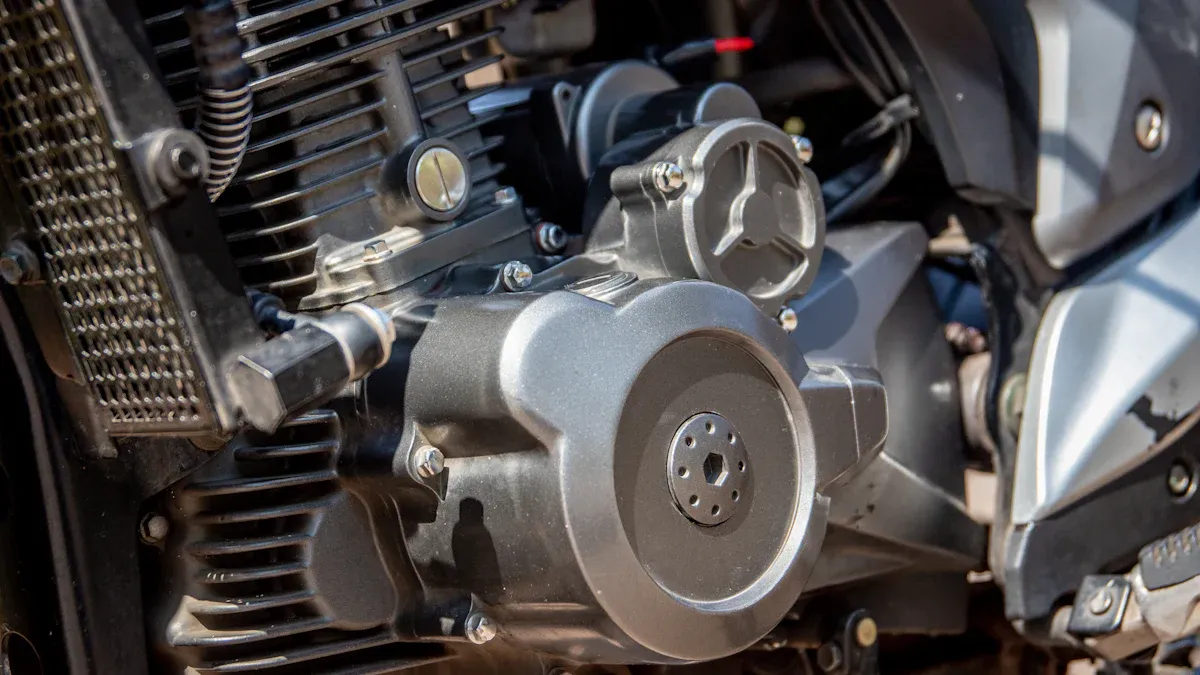

- 重要な部品を汚れや損傷から守るエンジンカバー。

- 強度と軽さの両方が求められるフットペグとハンドルバー。

注記:アルミ合金はバイクの総重量を軽減し、乗り心地とコントロール性を向上させます。

オートバイにおける亜鉛合金の最適な用途

亜鉛合金は、複雑な形状や細かいディテールが求められる部品に適しています。メーカーは、大きな負荷がかからない小型部品に亜鉛合金を使用することが多いです。例えば、亜鉛合金製のレバーやブラケットは、精巧なデザインが可能です。これらの部品は大きな荷重を受けないため、適度な強度で十分です。

亜鉛合金の一般的な用途は次のとおりです。

- エンブレムやバッジなどの装飾的なトリム部品。

- スイッチハウジングとコントロールボタン。

- ワイヤーやケーブルを保持する小さなカバーとブラケット。

亜鉛合金は、滑らかな表面や光沢のある仕上げが必要なパーツにも適しています。亜鉛合金にクロムメッキを施すと、鏡面のような外観になり、多くのライダーに好まれます。

オートバイ用ダイキャスト部品の実例

多くのオートバイでは、アルミニウム合金と亜鉛合金が様々な箇所に使用されています。それぞれの素材は特定の用途に適しています。以下に実例をいくつかご紹介します。

| 部品名 | 共通素材 | 選択理由 |

|---|---|---|

| メインフレーム | アルミニウム合金 | 高い強度と軽量性が必要 |

| ホイールリム | アルミニウム合金 | スピードとハンドリングを向上 |

| エンジンカバー | アルミニウム合金 | エンジンを保護し、衝撃に耐えます |

| ハンドルバースイッチ | 亜鉛合金 | 詳細な形状が可能 |

| 装飾エンブレム | 亜鉛合金 | 細かいディテールと滑らかな仕上げが必要 |

| ブレーキレバー | 亜鉛合金 | 軽いストレス、細かい |

ヒント:オートバイメーカーは、各部品の性能に応じて材料を選択します。適切な合金を使用することで、オートバイのダイカスト部品より長持ちし、より良く機能します。

オートバイのダイカスト部品の材質選定のための実践的決定ガイド

適切な合金を選択するためのチェックリスト

バイクの部品に最適な素材を選ぶのは難しいと感じるかもしれません。シンプルなチェックリストがあれば、そのプロセスが簡単になります。考慮すべき重要なポイントをご紹介します。

- 強さのニーズ: 部品が大きな荷重や衝撃に耐える必要があるかどうかを決定します。

- 重みの重要性: 部品の重量がパフォーマンスにどの程度影響するかを考えます。

- 部品の複雑さ: 部品に細かい部分や複雑な形状がないか確認します。

- コスト制限: 材料と生産の予算を設定します。

- 表面仕上げ: パーツに光沢、滑らかさ、または詳細な外観が必要かどうかを選択します。

- 耐食性: 部品が雨、泥、塩分の多い道路にさらされるかどうかを考慮します。

- 生産速度: 迅速な製造が重要かどうかを判断します。

投稿日時: 2025年7月18日